煤制乙二醇驰放气的回收

韩明珠,赵强,王宝宝,李成科(陕煤集团榆林化学有限责任公司,陕西 榆林 719000)

0 引言

乙二醇上游产品主要有:环氧乙烷、乙烯、甲醇;下游产品主要有:聚酯纤维、二乙二醇、聚酯树脂、聚乙二醇、涤纶、乙二醛等[1]。乙二醇作为聚酯和防冻液等的原材料,需求量大,市场依存度高,但生产能耗大,所以其发展前景必然是挑战和机遇并存。乙二醇的生产工艺主要分为乙烯法和草酸酯法,其中,乙烯法根据其生产工艺和所用原料不同,又分为石油乙烯法、乙烷乙烯法和煤基草酸酯法[2]。石油乙烯法是最传统的路线,但不符合我国贫油富煤的国情;乙烷乙烯法,成本也相对较低但烯烃的收率更高;煤基草酸酯法,国产化程度高,且该工艺原料成本低、流程短、选择性高,这也是本单位选择此种工艺的主要原因。

乙二醇行业为了更好的寻求发展并加强回收利用[3],大致可从以下3个方面入手:(1)可以从水耗、电耗、煤耗等方面入手,降低生产成本。(2)开发下游产品链的工业化,解决乙二醇下游产品结构单一,产业链短的问题,促进产品多样化。(3)提高煤炭清洁高效利用,改进工艺技术,对废热、废水、驰放气等进行回收利用。本文将从加氢系统驰放气的回收方面进行详细讨论,探索驰放气回收带来的经济效益和投资利益。

常用的驰放气回收利用技术有以下几类[4]:(1)膜分离技术,主要设备为类似于管壳式换热器的膜分离器,原料气从下端侧面进入,壳内被中空纤维束填充,利用不同组分在通过膜时的相对渗透率不同,进而分离气体。相对渗透率与通过膜的扩散系数和溶解度相关,其中氢气的相对渗透速率最快,所以可将氢气从中分离,该技术回收率可达85%左右。(2)深冷分离技术,以液氨为冷源,利用不同气体的相对挥发度不同,在不同的塔内进行精馏和液化,从而分离各组分,该技术回收率可达85%左右。(3)变压吸附技术(PSA),主要是利用吸附剂对不同的气体可以进行选择性吸附,且随着压力的改变,吸附剂的吸附容量也随之改变,所以可以采取加压吸附的技术除去杂质,再通过减压脱附把吸附剂再生。目前,根据产品质量要求,常用的吸附工艺可以灵活调整,例如:三塔一均、四塔二均、八塔三均等通过各吸附塔循环操作,进而达到连续提取氢气的目的,且该系统的一系列操作自动化强、方便可控、在常温下即可进行。

1 不同工艺对PSA技术的运用

目前,PSA技术可以处理的气源多达几十种,以前那些杂质组分极难解吸或者产品组分含量太低的不能使用的气源,也利用不断优化改进的PSA技术,使其可以回收利用。以制氢为例,一部分是含氢气源,通过甲醇、氨裂解;一部分以煤、天然气、重油为原料制得的;另一部分为化工生产过程中产生的含氢驰放气,总之,对于氢气含量大于20%的气源,都可通过PSA制氢技术得到分离提纯。

变压吸附技术,在不同工艺的驰放气处理中均可适用,例如:(1)在甲醇驰放气回收中也得到了广泛应用,并通过不断优化和改进,其关键设备吸附塔、程控阀、吸附剂等均可以通过长时间的耐压测试,保证PSA装置多年来的平稳运行,产品氢气纯度大于99%,CO+CO2<10 mg/L,热值、流量和压力均很平稳。(2)生产释放大量气体混合物的现代工业,例如钢厂焦炉煤气,利用PSA技术提纯氢气,不仅产品纯度高达99.999%,还大大减少了操作成本,耗能仅为0.4 kW·h/Nm3,且在不断探索进步的过程中,解决了吸附床中残留产品的回收再利用问题,提出了多床变压吸附工艺,通过均压与顺向放压两个环节,增加均压的次数则产品的回收率也可相应提高。(3)煤制乙二醇系统驰放气包含由于副反应产生的以CO2为主的杂质气体;原料气未完全反应带入的不同气体,例如:氢气、氮气、压缩机干气密封氮气漏入系统等。之前的处理思路就是直接燃烧处理然后放空,不仅污染环境还造成大量可回收利用气体的浪费,后期开发选用变压吸附装置进行回收利用,在保证加氢反应系统氢气纯度的前提下,使杂质气析出,还降低了原料氢气的消耗。

2 驰放气回收的经济效益

在乙二醇加氢反应中,不可避免的会出现一些副反应,不仅会对产品质量造成影响,而且释放出以CO和CO2为主的杂质气体;再加上原料氢气进入系统时也会带入少量的氮气、甲烷、CO等,这些气体不参与反应最后就会被作为驰放气进行排放,但其中仍有部分可利用气体,当循环量大时,这部分有用气体的回收就显得尤为重要。以10万吨/年乙二醇装置为例,乙二醇加氢压缩产生3 000 Nm3/h驰放气,如若直接排放,既造成环境污染,又造成资源浪费。如果对该驰放气进行回收利用,例如氢气变压吸附装置,氢气回收率可达88%以上,可以将进一步提纯后的氢气送至加氢压缩机入口处,作为乙二醇反应原料。

具体数据以陕煤集团180万吨乙二醇系统为例,弛放氢气量达22 329 Nm3/h,经PSA吸附提纯后回收氢气19 685 Nm3/h,弛放氢气2 644 Nm3/h。按照驰放气量一方大约一元的成本,每年可节约14 173万元(按7 200 h计算);如果按照乙二醇设计有效工艺气单耗,则每小时多生产乙二醇7.38 t,每年多生产乙二醇53 149 t,按照目前乙二醇含税价5 000元/吨计算,营业收入合计2.65亿元,装置一次性投用大约可用20年左右,综合考虑下来,经济效益非常可观。对比其他厂[5]给出的运行数据,原系统弛放氢气量达2 424 Nm3/h,经PSA吸附提纯后多回收氢气2 000 Nm3/h,弛放氢气424 Nm3/h。按照乙二醇设计有效工艺气单耗,则每小时多生产乙二醇0.75 t,营业年收入合计2 700万元。可见,驰放气的排放既污染环境,又会造成很大的经济损失,所以对乙二醇装置工艺驰放气的回收利用具有一定的经济效益和社会效益。

3 变压吸附技术

本单位采用的是九塔工艺,原料气由下而上进入装填有吸附剂处于吸附状态的吸附塔中,利用吸附剂对不同气体的吸附效果不一样从而进行选择性吸附,在吸附压力下,氢气分子量小不易被吸附,但其中的杂质组分例如CO和甲烷分子量相对较大被吸附,所以经过此工艺可以获得产品氢气。经历吸附(A)、多次均压(EiD)、顺放(PP)、逆放(D)、冲洗(P)这些操作过程,采用九塔工艺变压吸附[6]的意义在于:每个吸附塔的处理量是一定的,只有不断地吸附和再生,才能维持每个塔的吸附效果。所以在实际过程中每个塔的吸附过程是间歇的,不是连续的,只有采用多塔循环操作,才能保证每个时间段具有吸附效果的吸附塔数量一致,保证适当的均压次数,使氢气平稳有效的输出,再通过逆放、冲洗得到解吸气。

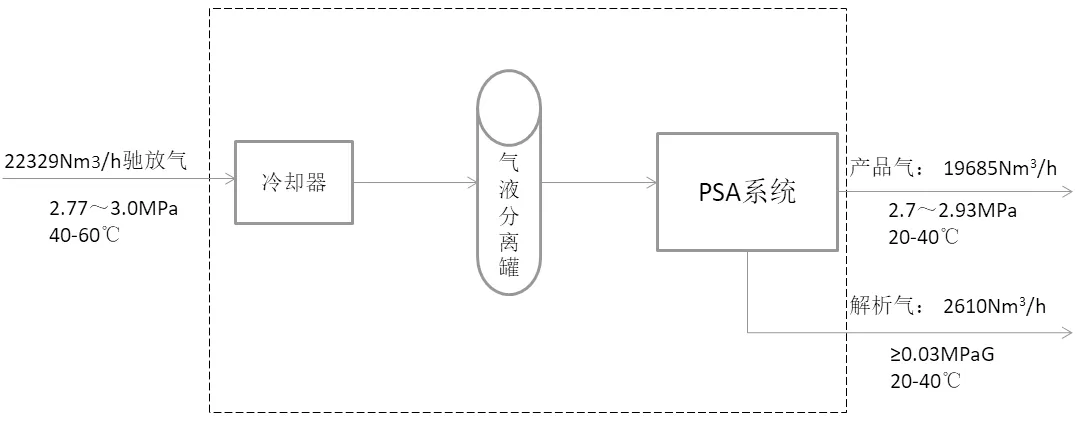

吸附原料气在压力2.77~3.00 MPa下经过冷却器降温至40 ℃以下,进入提氢装置,首先通过气液分离,除去夹带的液态游离物质,经流量计计量后,进入由9台吸附塔和一系列程序控制阀组成的PSA提氢系统。经历过一系列吸附、均压过程杂质组分被吸附,而氢气未被吸附,并且在一定压力下可以从吸附塔的顶部析出。再通过减压操作,可以把吸附剂上吸附的杂质组分脱附,得到解吸气,同时使吸附剂得到再生。本技术原理简单,自动化强,实施可行性强。工艺流程如图1所示。

图1 工艺流程示意图

4 设备及指标参数

变压吸附系统由1台冷却器、1台气液分离器、9台吸附塔、1台顺放气罐、1台解析气混合罐组成。产品气质量要求温度≤40 ℃,系统阻力降≤0.07 MPa,纯度要求为:H2≥99.9%、CO +CO2≤30 mg/L、H2O≤5 mg/L、氮气+氩气(平衡)。

吸附剂的牌号分为CNA-198、CNA-318、CNA-418三种,规格均为球状,直径和颜色分别为灰红色Ø1~3、白色Ø1~4、白色Ø3~5;重量分别为47.3 t、4.7 t、4.3 t,更换频率均为20年。

PSA装置处理工艺指标:原料气吸附压力为2.77~3.0 MPa,吸附温度为40~60 ℃,处理气量为22 329 Nm3/h;产品气吸附压力为2.7~2.93 MPa,吸附温度为20~40 ℃,处理气量为19 685 Nm3/h;解析气吸附压力≥0.03 MPa,吸附温度为20~40 ℃,处理气量为2 610 Nm3/h。

5 结语

通过总结国内煤制乙二醇生产工艺中提升效益的一个方面:驰放气回收,结合其他工艺中驰放气的处理方法,再对比自己单位的工艺技术,可以得到如下结论:驰放气的回收和利用,不仅可以重复利用原料气,节约能耗,而且可以提高化工环保质量,因此化工工艺中从生产设计到每一步驰放气的处理都是煤制乙二醇生产过程中非常重要的一环。

对于用PSA系统改进驰放气回收,经济效益非常可观。原系统弛放氢气22 329 Nm3/h,经PSA吸附提纯后回收效率达88%,弛放氢气仅为2 680 Nm3/h。按照乙二醇设计有效工艺气单耗,则每小时多生产乙二醇7.37 t,每年生产乙二醇(按7 200 h计算)53 064 t,按照目前乙二醇含税价5 000元/t计算,营业收入合计2.65亿元,经济效益非常可观;按驰放气每标方1元的价格计算,回收的驰放气为19 649 Nm3/h,每年节约成本为1.41亿元,无论从哪方面考虑经济效益都是非常可观的,虽然初期投资成本较高,但可以长期受益。