Moldflow在汽车挡风网基座注塑成型过程中的应用

阮婷 汪伟东

摘要:以 Autodesk Simulation Moldflow 作为分析平台,采用结构较复杂的某汽车天窗挡风网基座为分析对象,对其表面出现的外观问题进行分析;运用Moldflow软件,模拟零件的注塑成型过程,通过调整浇口阀开启顺序、优化工艺参数等预测出零件的缺陷。根据分析的结果,进行了现场试模和调试,零件的优化结果符合预期。经实践验证,新的工艺能提高零件的品质和性能,满足客户的使用要求,具有一定的参考和应用价值。

Abstract: With Autodesk Simulation Moldflow as the analysis platform, the analytical object is to analyze the appearance problems on wind deflector base surface of automobile sunroof, whose structure is complex. Use Moldflow software to simulate the injection molding process of the part, and to adjust the valve gate sequence, optimize process parameters and others to predict the appearance defects of the part. According to the results of Moldflow analysis, the on-site trial run and debugging on model were carried out, the optimization results of the part are as expected. Through practice, the new process can improve the quality and performance of the part appearance, to meet the customer's requirements, has a certain reference and application value.

關键词:挡风网基座;Moldflow;注塑成型

Key words: wind deflector base;Moldflow;injection molding

中图分类号:TQ320 文献标识码:A 文章编号:1674-957X(2021)01-0085-02

0 引言

当前生活中所使用的塑料制品越来越多,而在汽车行业,由于轻量化的指标、严苛的油耗要求等,塑料零件的应用更加广泛。无论是外饰件、内饰件,还是功能件、结构件,到处都有塑料的影子。塑料零件主要加工方式是注塑成型,在成型过程中容易出现许多缺陷,如熔接痕、翘曲、填充不足、飞边、缩痕等[1-2]。这些缺陷皆与熔体在模具中的流动方式有关,因而对熔体流动方式的控制成为优化注塑成型工艺的关键[3]。合理的成型工艺参数能有效改善成型过程中的缺陷,依靠传统经验不仅难以获得最佳的成型工艺,而且试模过程复杂、周期较长,新零件的开发速度也难以满足市场要求。而利用Moldflow软件对整个注塑成型过程进行模拟分析,找出可能存在的缺陷,获得最佳工艺参数,为试模的成功提供可靠的支持,不仅降低了生产成本,还能大大缩短生产周期[4-6]。为解决某汽车天窗挡风网基座的缩痕问题,本文运用Moldflow软件模拟零件的注塑成型过程,代替实际的试模。不仅准确预测出零件缺陷的类型和其所在的位置,还对现有工艺参数进行优化,有效降低缺陷率,工厂节省多次试模的成本。

1 研究案例

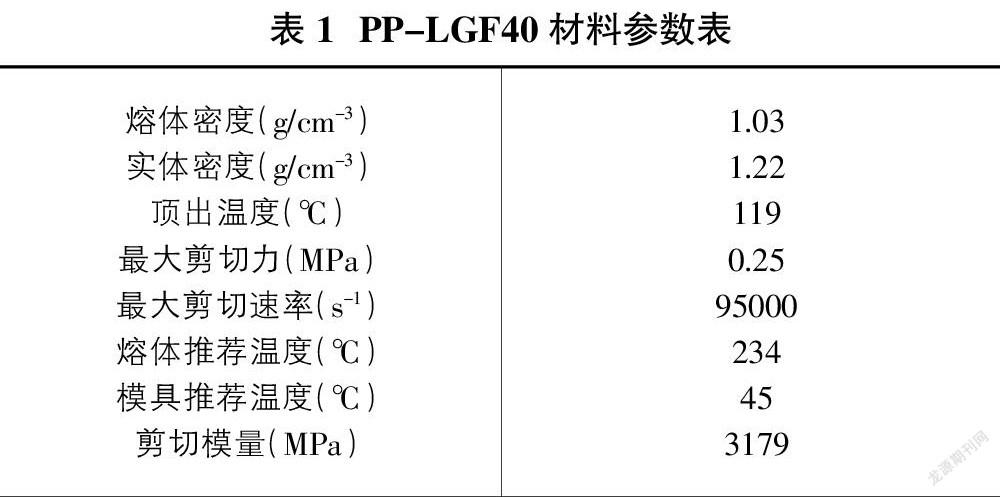

挡风网基座主要用于固定汽车天窗的挡风网,起到降噪的作用。现场所用材料为改性PP加40%长玻纤,其材料参数见表1。

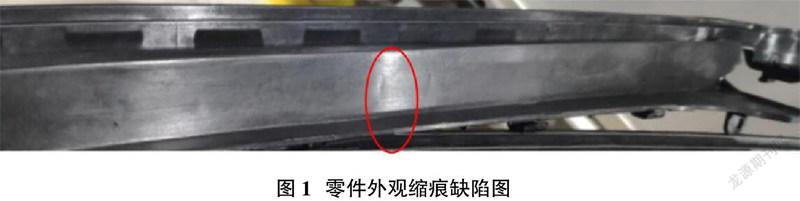

零件不仅有棱边,还有很多筋条,两端呈弧形,从产品的3D数模获得产品的总体尺寸为937×92×48mm,零件的平均壁厚为2.5mm,属于中小型薄壁注塑件。由于筋条较多,零件较长,实际生产过程中,在筋位交汇处,端部等内外表面容易形成缩痕缺陷,如图1所示。该缺陷严重影响了产品的合格率,无法达到用户的要求。

2 基本分析及优化

2.1 产品预处理

将零件的三维模型以STL的格式导入Moldflow中,采用3d类型其进行网格划分,充分利用软件的网格诊断工具完善修补网格模型。再优化纵横比、自由边、重叠区域等,设网格边长为2.5mm,纵横比最大值25,匹配率达到90%,符合Moldflow的各项分析对网格模型的要求。再根据零件的尺寸和形状选择进胶方式,设计浇口位置和数量。分析时采用热流道系统,浇口形式及位置根据现生产实际情况设计。把冷却系统假设成理想状态,实际产品的检测性能只取决于工艺。

2.2 方案一

根据现场的相关参数进行设定,模具温度45℃,料筒温度230℃,注射压力50MPa,注射时间为6s,保压压力30MPa,保压时间1.5s。浇口分布如图2所示,开启顺序为G1、G2、G3同时打开,6s后同时关闭。

在Moldflow软件中模拟零件注塑成型过程,结果显示填充时间为4.8s,末端最大注塑压力40MPa,锁模力:200T,表面温度分布在 45-294℃之间,最大缩痕量达到0.1817mm。由模拟结果可知产生较大缩痕的位置在加强筋交汇背面,这于实际情况相符合。初步判断造成缩痕的原因是注射压力和保压压力稍显不足,因此可以适当的提高注射压力和注射速度,增加送料的压缩密度,同时延长注射和保压时间,达到补偿熔体收缩的目的。

2.3 方案二

考虑到现有浇口流长偏长,浇口阀的开启顺序不合理,会导致迟滞现象产生。因此在不改变浇口分布方式的前提下改变浇口阀的开启顺序,先打开G2,再同时打开G1和G3,即G2→G1+G3。注射压力设置为55MPa,注射时间为6s,保压压力提高到40MPa,保压时间延长到2s。经过填充分析,新的填充时间为1.7s,末端注塑压力75MPa,锁模力为170T。流动前沿温度分布在224-238℃之间,表面的压力分布及流动前沿温度分布比较平衡,填充状态有所改善,最大缩痕量为0.0804mm,且位置主要分布在零件装配后的不可见面,加强筋交汇处背面不再出现缩痕。

再分析熔接线和气穴,发现用方案二的参数,虽然产品外观面存在少许熔接线,但长度都比较短。另外,熔接线与气穴主要存在于零件装配后的内部,对外观无影响,表面压力和温度分布比方案一加平衡,这有利于料流的填充过程。综上所述,方案二的参数对缩痕的产生优于方案一,因此,将选择方案二相关参数进行试模。

3 调试结果

运用现有的设备和厂房,根據方案二的工艺参数和浇口开启顺序展开试模,成功的生产出外观质量更优良的产品,成品表面没有出现缩痕。如图3所示。经过大批量生产跟踪,发现挡风基座表面缩痕的缺陷率由原来的20.5%下降到7%以内,满足客户对成品外观的质量要求。

4 结论

利用Moldflow软件对汽车天窗挡风基座的注塑过程进行填充、流动、冷却和收缩等模拟分析,优化了现有的浇口阀的开启顺序,并确定了最佳的工艺参数,经实践验证,零件的外观缺陷确实有所改善,达到用户的预期要求。

随着CAE软件在汽车行业的广泛使用,对塑料零件的材料与结构的成型过程进行分析,可以提前预测和判断产品可能会出现的缺陷及原因,同时也可以对注塑成型工艺提出建议和优化的方案。在一款新的产品设计前期提前使用Moldflow 分析的技术,在开模之前对模具结构等进行模拟、预测、分析、优化,避免在实际的生产过程中反复进行试模、修模。缩短模具开发周期,减少开发成本、节省人力和物力。

参考文献:

[1]姜勇道. Moldflow在汽车轻量化中的应用[J]. 汽车工艺与材料,2010(2):61-63.

[2]Hoyden K, Engelmann P. Smoke and Mirrors: Hiding Sink in Plain Sight [J]. ANTEC2008, Society of Plastics Engineers, 2008, 21(1):703-707.

[3]赵会娟,苗雅丽,刘波,唐光胤,汤金金.Moldflow在遥控器面板注塑成型中的应用[J].湖北科技学院学报,2016,12:89-92.

[4]李东,李华基,李卫彬,公言新.Moldflow软件在条码扫描器注塑成型中的应用[J].轻工机械,2008,26(1):17-19.

[5]余玲,陈是德,张诗.CAE 在汽车仪表板浇注系统设计中的应用[J].塑料科技,2010,38(11):72.

[6]王小明,赵明娟,陈炳辉,宋金良.Moldflow在注塑成型翘曲优化中的应用[J].塑料工业,2011,04:49-51.