轮毂电机驱动电动汽车的电制动特性研究

汪新伟 周自宝

摘要:轮毂电机驱动电动汽车技术的关键点在于轮毂电机设计与驱动电动汽车的悬架设计,本文主要从轮毂电机驱动电动汽车的液压制动系统与轮毂电机电制动瞬态、稳态特性方面切入分析了其电制动特性内容,同时验证轮毂电机驱动电动汽车的电制动控制技术性与可行性。

Abstract: The key points of the technology of electric vehicle driven by wheel motor lie in the design of wheel motor and suspension of electric vehicle driven by wheel hub motor. this paper mainly from the wheel motor drive electric vehicle hydraulic braking system and wheel motor electric braking transient, steady-state characteristics of cut in analysis of its electric braking characteristics, at the same time verify the wheel motor drive electric vehicle electric brake control technology and feasibility.

关键词:轮毂电机驱动;电动汽车;电制动特性;液压制动系统;悬架系统

Key words: wheel motor drive;electric vehicle;electric braking characteristics;hydraulic braking system;suspension system

中图分类号:TD421.5 文献标识码:A 文章编号:1674-957X(2021)01-0029-02

0 引言

目前采用轮毂电机对电动汽车进行直接驱动是非常高效的,它能够直接取代传统动力总成,实现对电动汽车底盘结构的有效简化,同时减少机械传统机构传统过程,有效提高传统生产效率。当然,轮毂电机直接驱动电动汽车制动系统设计在国内始终是难攻克专业问题,它采用驱动电机配备江苏装置可实现对车辆的有效驱动,配合电动真空泵与真空助力器为轮毂电机提供较高真空度。不过,如此设计可能会为电动汽车原有机械制动器布局带来一定麻烦,需要加以注意。因此针对轮毂电机驱动电动汽车电动制动性的结构内容必须加以优化,设置专门的液压制动系统,良性影响车轮的整体定位参数,合理维持电动汽车的操纵稳定性,同时也提高底盘控制系统的整体集成度,这对电动汽车的制动性能升级也是颇有好处的[1]。

1 轮毂电机驱动电动汽车的电制动特性讨论分析

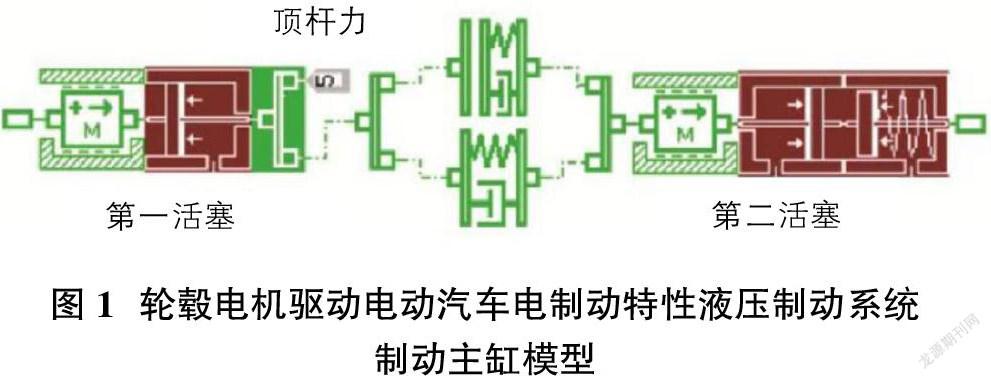

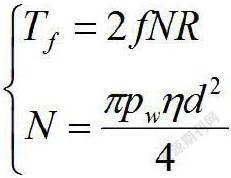

研究轮毂电机驱动电动汽车的电制动新内容就必须首先讨论它的液压制动系统模型构建,它其中包括了真空助力器模型、制动钳模型以及制动主缸模型。这里简单分析了制动主缸模型与制动钳模型。

1.1 制动主缸模型分析

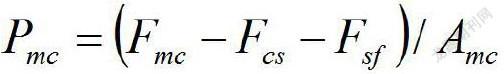

制动主缸模型是轮毂电机驱动电动汽车电制动特性的關键,该模型中在制动过程中会存在主缸压力,其压力方程是应该如下[2]:

在上述压力方程中,Pmc代表了制动主缸压力,Amc代表了制动主缸的横截面面积,Fmc、Fcs、Fsf分别代表了制动主缸中的第一活塞推力、主缸回位弹簧反作用力以及主缸活塞与主缸内壁的滑动摩擦力。结合上述压力方程可构建基于液压制动系统的完整主缸仿真模型,如图1[3]。

1.2 制动钳模型分析

在针对液压制动系统中的盘式制动器进行分析过程中要运用到制动钳系统,结合这一系统主要分析了液压制动系统中的制动管路压力以及钳夹紧力,分析二者之间关系转化,列出如下方程组:

在上述方程组中,Tf作为盘式制动器的制动转矩部分,f作为制动块与制动盘的具体摩擦系数,N作为制动块对制动盘的压紧力,R为半径。结合这一数学模型进行分析,可在AMESim软件中建立一套液压制动系统,优化调整仿真模型,追求实现超级组件功能,配合X形布置制动管理模型形成新连接,获得液压制动系统模型。

1.3 轮毂电机电制动特性功瞬态与稳态响应特性仿真分析

分析完上述数学模型后,可为轮毂电机驱动电动汽车电制动特性内容建立瞬态与稳态响应特性仿真分析体系,如图2为液压制动系统的压力的瞬态响应示意图。

如图2,从仿真结果中可以看到,液压制动系统是从0.1s开始展开仿真试验的,其输入信号从0级直接跃升到100%,形成制动踏板开度信号。这一制动轮缸内的压力是呈现出非线性增长态势的,大约达到0.32s时为最大值,但最大值时略有波动,到0.39s左右时趋于稳定。考虑到液压制动系统的瞬态响应时间一般在0.28s以内,所以其液体是可实现有效压缩的,同时也必须分析其制动管路的损失因素,对制动轮缸内的压力波动问题进行分析,确保行车制动稳定性发挥到位。总体来说,应该在轮毂电机电制动瞬态响应过程中分析其制动优势,了解响应时间大约能够达到液压制动系统的1/55左右,此时输出制动转矩优化调整非线性波动内容,有效提高电动汽车的整体制动稳定性。

再对稳态响应特性仿真试验结果进行分析。此时需要分析轮毂电机的制动方案实施可行性,考虑制动工况背景下制动系统的性能发挥优势。为此需要了解日常汽车行驶工况,结合轮毂电机电制动稳态响应作用分析其稳态特性,考察轮毂电机制动稳态响应特性。这里要运用到计算机仿真方法,确保液压制动系统与轮毂电机电制动稳态响应特性对比分析到位。从仿真结果中可以了解到,如果电动汽车处于非紧急制动工况状态下,其液压制动系统中的制动力矩会呈现出平稳增长态势。例如针对初速度为40km/h的常规制动的电动汽车,利用液压制动系统可保证其响应时间达到0.26s左右,达到最大制动优势。其液压制动可最多节省大约2.8m制动距离,而针对更高初速度的制动电动汽车,其轮毂电机电制动优势更是不言而喻的。在常规制动工况下,需要结合电机制动发挥轮毂电机快速响应优势,进而实现对电动汽车制动性能的有效提升。

2 轮毂电机驱动电动汽车的电制动特性整车模型分析

结合轮毂电机驱动电动汽车电制动特性对其整车模型进行全面分析。这里可运用到AMESim15自由度底盘模型,并利用它再建立一套悬架模型,新的悬架模型中包含了减震器、弹簧、防倾杆模型等等设备,属于典型的液压制动系统模型,其轮毂电机表现稳定,可构建一套完整的轮毂电机制动整车联合仿真模型。

基于这一整车模型还可建立轮毂电机短时间驻车控制模型,该控制模型采用到的是电机电制动驻车控制体系中的最基本功能,它可保证当驾驶员按下驻车制动按钮后配合电制动控制器实现对车辆状态信息内容的实时采集,通过这一过程合理判断正常驻车制动条件,确保电制动控制器根据实际坡度传感器优化信号估算路径,对驻车制动力进行详细分析,结合CAN总线与4个轮毂电机发送目标,建立采集车辆状态信息系统,围绕程序驻车制动控制循环,再利用MATLAB/Stateflow设计常规驻车功能激活功能,对控制模型进行解除。

可将输入信号作为点火开关并发射信号,例如车门锁信号、安全带卡扣锁信号、驻车按钮信号、路面附着估算值信号等等,结合车速信号建立加速踏板,优化制动踏板开度信号,并设计BEEP提示音信号。在针对仿真结果进行分析过程中,需要结合驾驶经验缺乏与操作疏忽对车辆坡度估计值进行调整,优化其整车模型的制动功能,配合驻车制动力与施加驻车制动力分析驾驶安全状况,通过轮毂电机驻车控制优化车辆减速过程,确保电制动控制器对车速信号、制动踏板信号与加速踏板信号进行合理化判断,确保电制动控制器对车速实现有效控制。

建立制动踏板信号与加速踏板信号判断机制,确保车速低于0.5m/s左右,但保证制动踏板开度不为0。在该过程中,还需要继续利用电制动控制器监测车辆状态,以满足驻车条件,确保常规驻车功能仿真结果分析到位。在该过程中,还需要对轮毂电机输出转矩进行分析,确保驾驶员有效规避电动机车“溜坡”问题,提高车辆行驶安全性。在该过程中,通过电机驻车制动控制,避免电机堵转,在短时间内实现对驻车的精确制动控制,配合电子机械以及电磁式制动器问题,进而实现对轮毂电机输出转矩的精确控制,通过离线仿真方式对相关内容进行验证。在整车模型设计过程中,需要做到对驻车制动力的准确施加,配合驾驶难度较高工况对坡路起步。整车模型是能够辅助驾驶员在相对拥堵的交通环境中自动驻车的,它的自动驻车功能会实现短时间内控制制动功能,针对轮毂电机电制动坡路起步、紧急制动以及自动驻车来实现对电动机车的有效控制,为轮毂电机智能驻车控制实现有效优化。

3 总结

综上所述,本文中可参考基于AMESim建立磐石制动器液压制动系统瞬态与稳态模型,进而实现对制动钳模型、制动主缸模型的数学模型有效建立,追求实现液压制动系统与轮毂电机电制动对比仿真有效分析,确保其瞬态响应特性与常规稳态响应特性仿真到位。而在针对轮毂电机驱动电动汽车电制动特性的过程中,也希望大幅度提高制動系统的整体响应速度,确保制动力矩安全平稳可靠,全面提高电动汽车制动性能,提升轮毂电机电制动方案的整体可行性。与此同时,也为日后针对轮毂电机电制动方案的可行性研究打下良好基础,深层次分析其轮毂电机驱动的电动汽车防抱死制动内容,实现更进一步的理论技术研究优化。

参考文献:

[1]刘刚,徐文博,靳立强.轮毂电机驱动电动汽车液压执行单元的压力估计与控制方法研究[J].汽车工程,2019,41(10):1138-1144.

[2]董昊轩,郭金刚,闫宽宽.轮毂电机四轮独立驱动电动汽车再生制动控制策略[J].机械科学与技术,2017,36(11):1778-1784.

[3]张利芬,韩小伟.轮毂驱动电动汽车开关磁阻电机制动特性分析[J].内燃机与配件,2018(011):47-49.