某高功率柴油机活塞失效分析及解决方案

张涛

摘要:针对某高功率柴油发动机铸造铝合金活塞在冷热冲击台架试验后出现顶部开裂现象,综合了活塞及对手件尺寸检测、涡流探伤检测、金相检测及电镜检测的结果,经分析判定为铸造工艺中铝合金氧化皮夹杂是此次活塞出现开裂失效的根本原因。根据分析结果,针对活塞开裂情况提出了对手件设计方案及活塞铸造工艺优化方案并对优化后的活塞进行了三轮冷热冲击台架试验+800小时耐久台架试验,均未再出现活塞开裂现象,可判断为改良方案有效。

Abstract: A cast aluminum alloy piston of high power diesel engine cracked in thermal shock test。It is concluded that the mixed oxide scale of aluminum alloy in the casting process is the root cause of the piston cracking failure through size inspection, eddy current flaw detection, metallographic examination and electron microscope examination。The piston passed thermal shock test after optimizing the casting process。It can be judged that the improved scheme is effective.

关键词:铝合金活塞;开裂失效;氧化皮

Key words: cast aluminum alloy piston;cracking failure;oxide scale

中图分类号:TG115 文献标识码:A 文章编号:1674-957X(2021)01-0023-03

0 引言

活塞是发动机最重要的零部件之一,其承担着将燃烧爆炸产生的化学能转化为往复运动机械能的职责,在运转过程中需要传递动力,密封燃烧气体并润滑缸壁。而其工作环境也是最为恶劣,一方面需直接接触高温、高压、腐蚀性气体,承受往复变化所产生的巨大压力,另一方面是与活塞销及缸壁摩擦产生热量积累及不断磨损。

目前柴油发动机升功率不断提升,甚至部分柴油机最大功率已接近同排量主流汽油机最大功率,故活塞在所承受的压力越来越大的情况下,接触到的燃气温度也越来越高,工作环境极端恶劣。在某些极端工况下,铝制柴油机活塞顶部由于温度上升而导致开裂或熔顶。为应对恶劣环境,增大活塞强度,大多数主机厂家采用钢制活塞,但是钢制活塞需采用分体铸造再激光焊接的制造工艺,制造成本远大于铝制活塞(约为3~4倍);且由于鋼制活塞重量大于铝制活塞,在往复运动中会消耗发动机动力,降低发动机燃油经济性及动力表现。

为保证发动机燃油经济性及动力表现的同时避免开裂或熔顶情况的发生,各大活塞厂家努力优化燃烧室尺寸形状、开发新型更优高温性能的铝合金材料,尽可能降低活塞工作温度的同时,仍需优化制作工艺,避免制作缺陷导致失效。即使如此,由于工作环境的恶劣,在高性能柴油发动机开发验证过程中仍存在较大失效风险。

1 失效描述

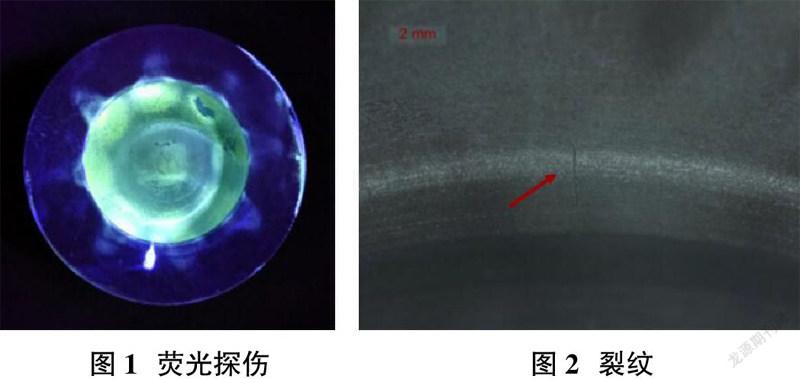

4缸82mm缸径双增压高功率柴油发动机在冷热冲击试验完成后,工作人员在对发动机拆解检查时发现第3缸活塞顶面出现裂纹(长度约6mm),活塞销处无异常,如图1、图2所示。其他缸活塞并未出现相似裂纹。

2 部件检测

在进行失效部件检测时应先充分进行外观尺寸检测,功能检测,最后再进行破坏性检测,以免无法复原部件而丢失重要信息。

①尺寸检测:通过图片或者单个故障件无法准确发现故障原因,亦无法排除后续开裂风险,故除了核对装机前活塞尺寸数据与台架后拆解活塞尺寸数据是否匹配,还检测了对手件(活塞销、活塞冷却喷嘴、活塞环等)数据是否有异常。经检测,活塞及其他零件尺寸功能等数据均符合要求。

②探伤检测。对库存300件活塞进行探伤检测,没有发现杂质夹杂情况。

③破坏检测。

1)材料检测:材质检测符合设计要求,各成分请见表1,排除因材料成本不达标而导致活塞开裂的可能。

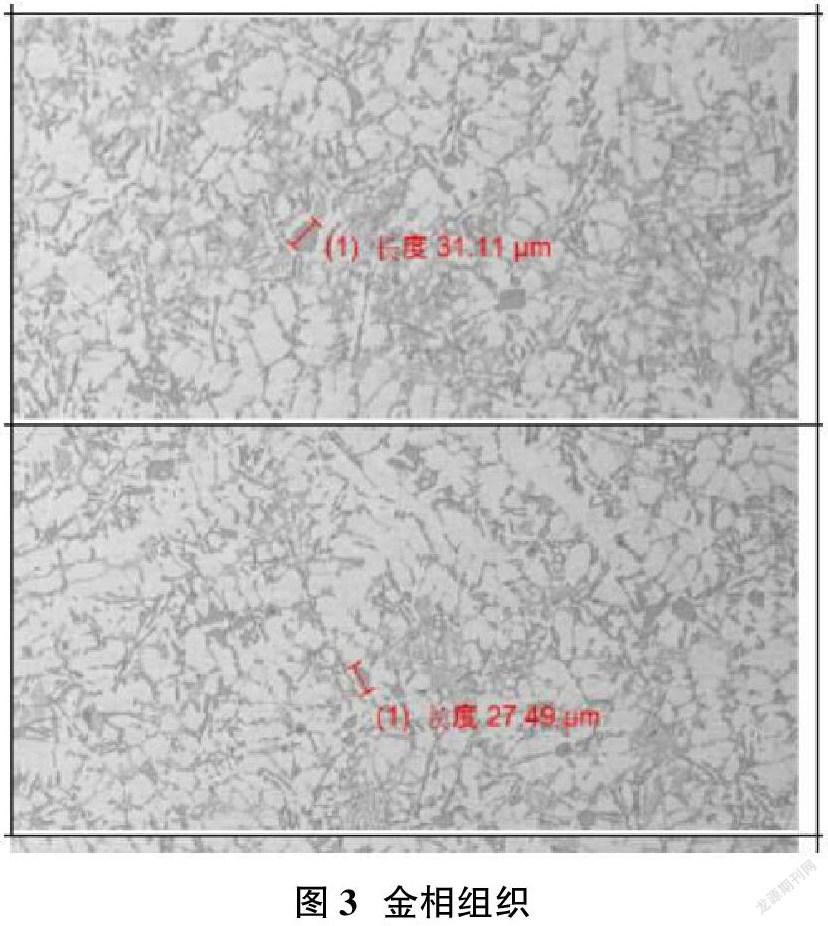

2)金相检测:在破裂活塞上取样制备为小块,经镶嵌及初步抛光后用HF水溶液浸蚀后再冲洗及吹干后,用金相显微镜进行观察金相组织,结果如图3 所示。

经观察铝合金组织晶格细致,α(Al)+(α+Si)共晶+少量AlCu+少量MgSi,而无明细Fe相或其他夹杂物,说明金相组织较好,符合相关标准的要求,排除因金相组织不达标而导致活塞开裂的可能。

3)电子显微镜微观检测:将活塞拆解为小块后,经电子显微镜检测,发现裂纹起始区出现氧化皮夹杂,尺寸为0.2×0.1mm,如图4所示(超出涡流探伤检测范围,故库存产品没有发现杂质夹杂情况),经分析,存在因氧化皮夹杂而导致活塞开裂的可能性,需进一步验证。

3 失效结论

虽然此氧化皮夹杂尺寸属于活塞供应商铸造工艺的允许范围内且在电涡流探测限值以下,但是由于此机型升功率较高,达到80kW/L,从而导致活塞压力及温度都处在此铝合金材料(活塞供应商内部牌号:G91)应用的极限,并超出了活塞供应商使用经验温度。此状态下,即使细小的氧化皮夹杂工艺缺陷也可能导致活塞开裂失效,故不能采用原有的制作工艺经验,需要重新正向分析并解决问题。

4 问题分析

4.1 铝压铸时无法避免出现氧化皮夹杂的情况

铝压铸时无法完全避免氧化皮夹杂的情况,其他同类铝制活塞中也存在氧化皮夹杂的情况,属于生产工艺固有缺陷。活塞制造厂商只能内控氧化皮的尺寸并通过涡流探伤抽检来进行工艺确认。

4.2 细小氧化皮无法通过无损检测(如涡流探伤等)

目前涡流探伤只能检测尺寸大于0.3×0.3×0.3mm的氧化皮夹杂情况,且百分百检测将会大大降低产能并大幅提升生产制造成本。

4.3 活塞温度太高且压力太大

通过温度塞测试,活塞表面温度已达到430℃;活塞供应商要求将活塞表面温度降低至400℃;此款发动机对标德国某高性能柴油发动机,项目立项时明确此发动机性能需达到国际一流,国内领先水平;故无法通过更改标定,降低发动机功率的方式来降低活塞温度。

5 解决方案

5.1 增大活塞冷却喷嘴的流量——降低活塞温度

增大活塞冷却喷嘴直径,由2mm提升至3mm,全开状态喷油量由13L/min提升到27L/min,借此方式以更多的机油带走活塞热量,来降低活塞表面温度。

5.2 更改铝水取用方式——减少铝液氧化皮

由塔式熔炼炉取代倾斜式熔炼炉,专门用于G91铝合金材料的熔炼,以替代目前的保温炉。

原倾斜式熔炼炉取铝液的方式为从上方倾倒(见图5),此种取铝液方式会导致铝液与空气大面积且长时间接触并发生搅动,从而导致产生大量氧化皮夹杂;而塔式熔炼炉可以从铝液中层进行取液(见图6),此取液方式中铝液与空气接触面积小且接触时间短,大大降低了氧化皮的出现率。

5.3 增加去氧化皮频率,减少铝水使用时间——减少铝液氧化皮

由于随着铝水静置时间增长,铝水中氧化皮数量会渐渐增多,故要求活塞供应商修改压铸工艺文件,将去氧化皮的操作频次由30分钟/次改为20分钟/次;而铝水使用时间由6小时改为5小时,到达规定的时间后需重新熔炼,不得继续使用。

6 台架验证

上述三种措施同步施行后,新状态产品装机经过3轮冷热冲击台架试验及3轮800小时耐久试验后拆机检测均未发现活塞开裂现象,故视为已解决此类失效问题。

7 总结

随着对柴油发动机性能的进一步要求和探索,活塞作为柴油发动机中功能最核心的零件之一,工作环境却也是最恶劣的,只有更高性能的活塞才能保障发动机性能的进一步提升。铝合金虽然具有导热性良好、密度小、成本相对较低的优势,但是已逐渐无法满足柴油发动机性能提升的要求了。锻钢活塞将会是未来发展的趋势,但是在锻钢活塞本身存在重量太大、激光焊接成品率低下及成本高昂的问题,在锻钢活塞解决这些问题前,铝合金活塞仍会是主流的活塞方案。为满足发动机性能,活塞厂商除了研制新型耐高温材料外,仍需加强对加工工艺及设备进一步的改良提升的重视。人-机-料-法-环,各个因数均需同步提升,这样才能在合理的成本下充分利用铝合金活塞的各种优势,进一步探索铝合金活塞的使用极限。

参考文献:

[1]劉祥.铸造合金力学及物理性能[M].北京:机械工业出版社,1982.

[2]李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2014.

[3]杨连生.内燃机[M].北京:中国农业机械出版社,1984.

[4]王振军.柴油机故障分析[J].中国战略新兴产业,2019(20).

[5]彭博.轻型柴油机活塞典型失效分析[J].大科技,2019(39).

[6]李庆春,余风伦.铝合金熔炼炉的选择[J].机械工厂设计,1989(05).