一种压电执行器部件预紧力测试方法研究

曹俊卫 王红磊 臧娈

摘要:压电执行器部件是新一代高压共轨压电喷油器中的关键部件,其封装时需要施加一定的预紧力。本文提出了一种压电执行器部件预紧力的测试方法,设计了相应的测试装置,并制定了试验流程。通过样品压电执行器部件预紧力的试验验证,表明该测试方法可以准确测量压电执行器部件预紧力大小。

Abstract: Piezoelectric actuator is the key component of the new generation of high pressure common rail piezoelectric injector, a certain preload should be applied when packaging. In this paper, a method of measuring the preload of piezoelectric actuator components is presented, The corresponding test device is designed, and the test process was established. The preload of the sample piezoelectric actuator was tested and verified, The results show that the test method can accurately measure the preload of piezoelectric actuator components.

关键词:压电执行器部件;预紧力;测试方法

Key words: piezoelectric actuator components;preload;test method

中图分类号:TB552 文献标识码:A 文章编号:1674-957X(2021)01-0009-02

0 引言

压电执行器部件是新一代高压共轨压电喷油器中的关键部件,其结构可以保护压电陶瓷堆不被脏东西和油污染,同时通过施加的预紧力,保证压电陶瓷堆安全工作。国际上高压共轨领域已广泛应用这种压电执行器部件,而国内高压共轨领域还未见这种压电执行器部件的应用。因此在自主压电执行器部件研发时,对国外压电执行器部件样品预紧力的测试有重要的借鉴意义;另一方面,在自主压电执行器部件制造后,对其预紧力施加值是否是设定值同样需要检测。本文提出了一种压电执行器部件预紧力的测试方法,设计了相应测试装,并制定了试验流程。通过样品压电执行器部件预紧力的试验验证,表明了该测试方法的可行性。

1 压电执行器部件结构

如图1所示,压电陶瓷堆通电时,由于逆压电效应,每一个压电陶瓷叠片都将纵向伸长,整个压电陶瓷堆的伸长量为单个压电陶瓷叠片伸缩量的叠加。由于压电陶瓷叠片之间会存在一定的间隙,同时由于压电陶瓷叠片伸长运动的加速度较大,容易造成叠片之间断裂,因此在使用前需要对压电陶瓷堆进行封装,对压电陶瓷堆施加一定的预紧力,封装结构如图2所示。

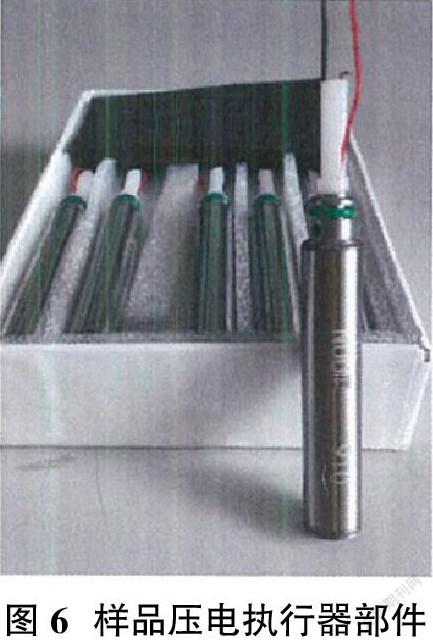

压电执行器部件包括顶盖11、压电陶瓷堆12、薄壁筒13、顶杆14、弹性膜片15。通过施加一定预紧力后,由激光焊接分别将顶盖和薄壁筒焊接、弹性膜片和薄壁筒焊接,顶杆和弹性膜片焊接,从而完成执行器部件封装。该结构可以保护压电陶瓷堆不被脏东西和油污染,同时通过施加的预紧力,保证压电陶瓷堆的安全工作。

2 试验装置设计

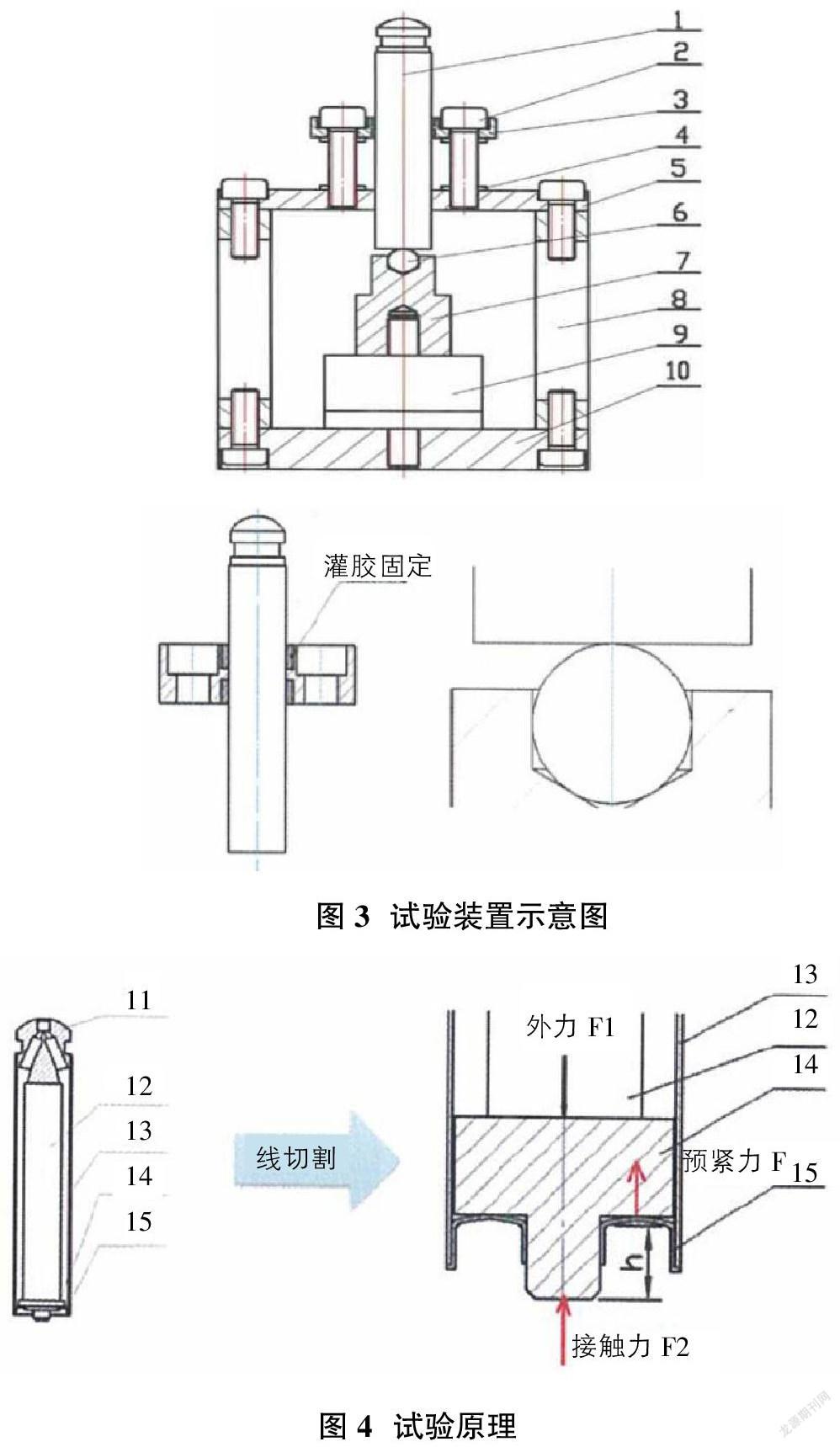

根据压电执行器部件结构特点,本文设计的试验装置如图3所示,包括压电执行器部件1、螺钉2、夹块3、锁紧螺母4、上盖板5、钢球6、传感器过渡接头7、定位套8、力传感器9、底座10。力传感器固定于底座中间,其上方固定有过渡接头,该过渡接头顶端含有一钢球;压电执行器部件与夹块通过一种阻燃环氧胶固连,其穿过上盖板与钢球接触,球面接触保证力直线传递;旋转螺钉向下,使压电执行器部件与钢球之间产生接触力,通过力传感器显示接触力大小。通过锁紧螺母保持压电执行器部件位置不变。

3 试验原理(图4)

使用上述试验装置进行测试时,首先将压电执行器部件通过上端盖中孔安装于试验装置上,记录力传感器初始读数G1,此为力传感器及过渡接头等自重。通过旋转螺钉向下,使压电执行器部件与钢球接触,通过锁紧螺母保持执行器部件位置不变。对装配后的压电执行器部件薄壁筒线切割,通过刚度测试机对压电陶瓷堆直接施加外力F1,顶杆克服弹性膜片的预紧力F,与力传感器接触,记录力传感器读数G2,则:

4 试验流程设计

本文根据上述试验装置及原理,设计了如图5所示的试验流程,主要包括:①试验装置连接力传感器,记录示数G1; ②压电执行器部件与夹块通过阻燃环氧胶固连,并通过高温加固;③测试压电执行器部件动态位移,比较初始位移是否下降;④将压电执行器部件安装于试验装置上,并使其与力传感器上端钢球接触,通过锁紧螺母固定压电执行器部件此时的位置;⑤对压电执行器部件薄壁筒上部线切割,并移除薄壁筒上部;⑥通过刚度测试机对压电陶瓷堆直接施加外力,分别记录刚度测试机示数F1和力传感器示数G2。通过公式(1)、公式(2)即可算出预紧力F大小。

5 试验结果及分析

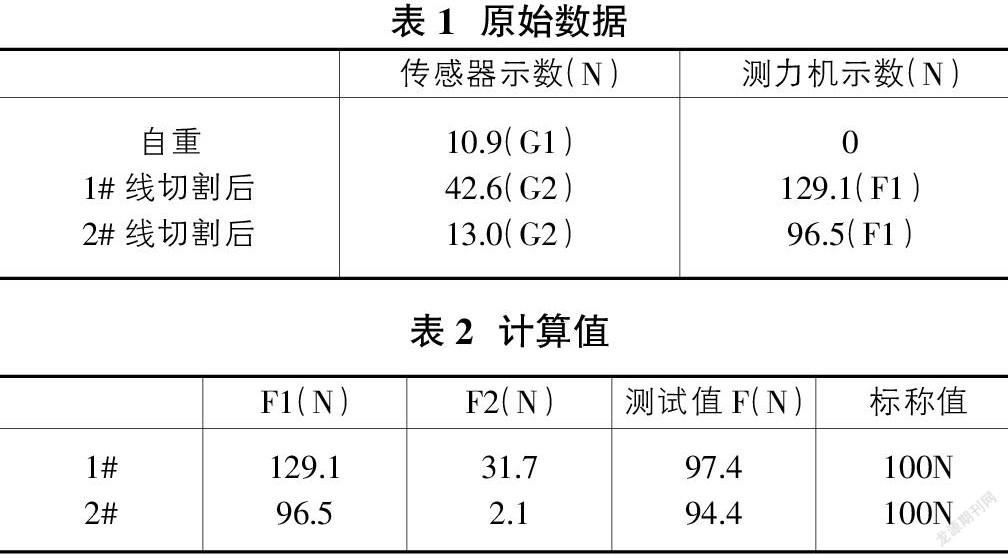

为了验证本文提出的压电执行器部件预紧力的测试方法,对样品压电执行器部件(如图6所示)进行试验验证。分别测试了1#、2#两个样品,两个测试样品的标称预紧力均为100N。测试数据如表1所示,通过公式(1)、公式(2)得到计算结果如表2所示。

由表2中可以看出,样品1#,预紧力测试值97.4N,标称值誤差为2.6%。样品2#,预紧力测试值94.4N,标称值误差为5.6%。由此可见,两个样品预紧力测试值与标称值误差均较小,表明该测试方法可以准确测试压电执行器部件预紧力大小。

6 结论

本文提出了一种压电执行器部件预紧力的测试方法,设计了相应的测试装置,并制定了试验流程。在此基础上,应用该测试方法对样品压电执行器部件预紧力进行了试验验证。结果表明该测试方法可以准确测量压电执行器部件预紧力大小,为借鉴国外样品设计经验和自主压电执行器部件检验提供了条件,具有重要的实用价值。

参考文献:

[1]E.J.Hearn ,chapter 10,Thick Cylinders of Mechanics of Materials 1(Ⅲ), chapter 10[M], 1997.

[2]单辉祖.材料力学Ⅰ[M].北京:高等教育出版社,2016.

[3]机械设计手册委员会.机械设计手册新版第1册[M].北京:机械工业出版社,2007.

[4]臧娈,庄福如,吴小勇.压电式共轨喷油器执行器性能研究[J].现代车用动力,2012(2):33-36.