无人机发动机套环检测装置设计方案

张旭东 孙奇 张娟

摘要:无人机发动机套环零件的尺寸和几何误差是影响发动机装配性能的重要因素之一。套环的内、外圆的直径、圆柱度、同轴度等多个指标需要进行测量、检验,传统的测量方式完成上述检测需要多个测量工具,生产效率低。为了解决此问题,设计了一种发动机套环检测装置,采用机电一体化方式,对套环的内、外圆的直径、圆柱度、同轴度同时检测,且一次完成检测,提高了生产效率。

Abstract: The dimensional and geometric errors of the engine lantern rings of UAV are one of the important factors that affect the assembly performance of UAV.The diameter, cylindricity and coaxially of the inner and outer circles of the lantern ring need to be measured and inspected,The traditional measurement method needs more than one measuring tool to complete the above detection, and the production efficiency is low.In order to solve this problem, an engine lantern ring detection device is designed;The diameter, cylindricity and coaxiality of the inner and outer circles of the lantern ring are detected simultaneously by means of mechatronics,And complete the detection at one time, which improves the production efficiency.

關键词:套环;发动机;检测

Key words: lantern ring;engine;detection

中图分类号:U469.72 文献标识码:A 文章编号:1674-957X(2021)01-0003-02

0 引言

无人机发动机套环零件的尺寸和几何误差是影响装配性能的主要因素之一。为了测量发动机套环的内、外圆的直径、圆柱度、同轴度等几何尺寸和形位公差[1,2],通常所用的检测方式都是基于传统方式的卡尺、内外径千分尺或三坐标测量机等通用检测工具或设备,这么多的检测内容需要多个检测步骤和量具去完成,时间周期长,检验员的工作强度大,导致生产效率低下。

为了克服现有发动机套环检测工作中存在的上述问题,应该采用自动测量[3,4]的方式来解决问题。通过该自动装置,可以实现在室温下将发动机套环放在检测装置上,一次检测即可完成各个尺寸的测量,使得检测效率大为提高。

1 测量装置设计方案

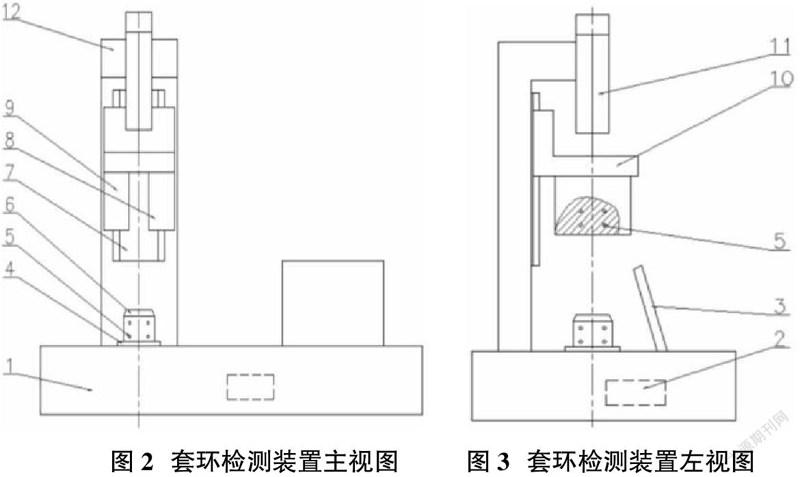

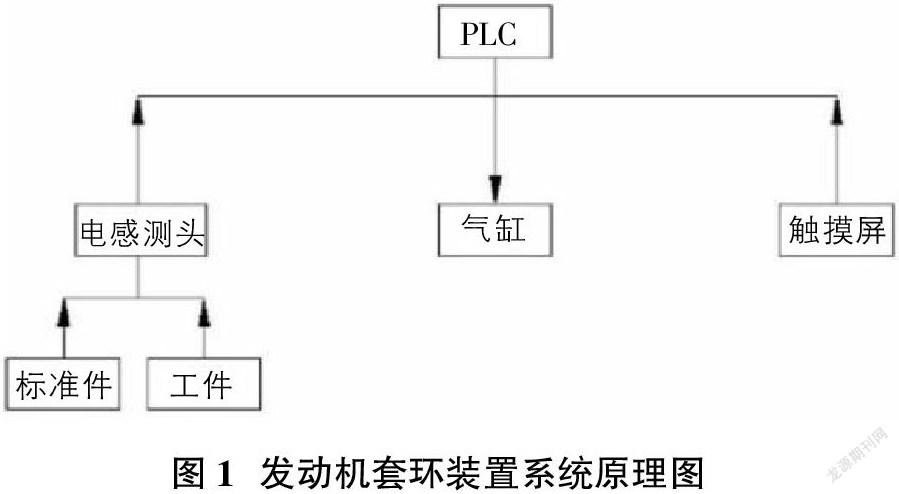

为了解决上述问题,设计出一种发动机套环检测装置[5]。整套检测装置包括控制和数据处理单元[6]、机械运动单元[7-9]、测量及数据采集单元和数据显示单元。可编程控制器控制气缸运动来带动测量基块动作,测量基块上设有多组电感传感器测头,电感侧头采集检测数据,并传输给可编程控制器处理,检测结果通过触摸屏显示器显示。整套测量装置系统原理图如图1所示。

根据设计原理,整套发动机套环检测装置包括1基座、2可编程控制器、3触摸屏显示器、4定位环、5电感传感器测头、6内测量基柱、7导轨、8第一测量基块、9第二测量基块、10滑动块、11气缸、12支架等12种零件,其结构图示意图如图2和图3所示。

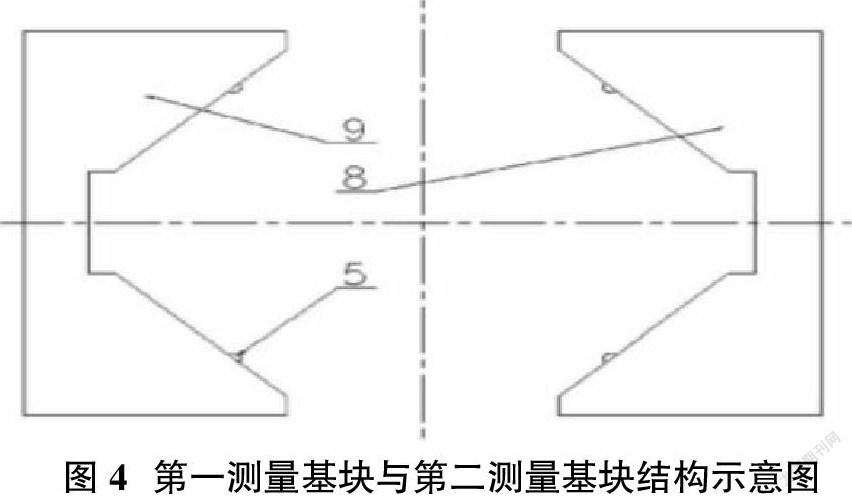

可编程控制器2安装在基座1内部,支架12垂直固定在基座1上,触摸屏显示器3位于支架12侧面固定在基座1上。导轨7固定在支架12内侧,滑动块10与导轨7配合安装,第一测量基块8与第二测量基块9(图4)固定在滑动块10下端面,且以滑动块10中心线两侧对称安装。内测量基柱6与定位环4配合安装在基座1上,位于第一测量基块8与第二测量基块9的下方;气缸11安装在支架12上端部,气缸11活塞杆与滑动块10连接;可编程控制器2控制气缸11活塞运动,带动滑动块10沿支架12上的导轨7上下移动、定位。

内测量基柱6中轴心线与第一测量基块8和第二测量基块9安装中心线重合。第一测量基块8与第二测量基块9上的内侧面安装有多组电感传感器测头5,且每组电感传感器测头5沿第一测量基块8与第二测量基块9安装中心线两两相对设置;内测量基柱6沿周向设置有多组电感传感器测头5,且内测量基柱6每组电感传感器测头5与第一测量基块8、第二测量基块9上的内侧面安装有多组电感传感器测头5配合设置,每个电感传感器测头5对应被测工件相应的检测点,电感传感器测头5采集数据并将采样值传输给可编程控制器处理,数据经过处理系统后得到检测结果,检测结果通过触摸屏显示器3实时显示。

电感传感器测头5共有十六个,电感传感器测头5分别安装在内测量基柱6、第一测量基块8与第二测量基块9上的安装孔内,其中内测量基柱6上安装八个电感传感器测头5,第一测量基块8与第二测量基块9分别安装四个电感传感器测头5,第一测量基块8与第二测量基块9固定安装在滑动块10下端面中心线两侧对称位置,保证滑动块10沿固定在支架12上的导轨7上下运动时定位,滑动块10运动由固定在支架12上方的气缸11带动,支架12和内测量基柱6安装在基座1之上,定位环4安装在内测量基柱6下端,内测量基柱6中心线与第一测量基块8和第二测量基块9安装中心线重合。

独立的标准件(图5)用于每班次校对清零位。

2 测量装置的操作

使用时,首先把标准件套置于内测量基柱6上,下推并使其下端面与定位环4接触,在触摸屏显示器3显示屏上点击虚拟“标定”按键,系统自动完成当前班次的零位标定,消除系统漂移误差,然后,取走标准件,进入工作状态。工作时,将被测工件套环套置于内测量基柱6上,下推并使其下端面与定位环4接触,在触摸屏显示器3显示屏上点击虚拟“检测”按键,系统自动进入检测过程,可编程控制器PLC 2控制气缸11活塞向下运动,推动滑动块10沿固定在支架12上的导轨7向下运动,使固定安装在滑动块10下端面中心线两侧对称位置的第一测量基块8与第二测量基块9向下运动至检测位置。

安装在内测量基柱6上的八个电感传感器测头5以及分别安装在第一测量基块8上的四个电感传感器测头5和第二测量基块9上的四个电感传感器测头5全部与套环工件接触并同时开始自动进行数据采样,采样数据通过可编程控制器2处理,在触摸屏显示器3上显示出套环的内、外圆的直径、圆柱度和同轴度数据,并对合格、接近超差、超差数据显示为不同颜色文字进行提醒。

数据采集完成后,可编程控制器2控制气缸11活塞向上运动,推动滑动块10沿固定在支架12上的导轨7向上运动,带动第一测量基块8与第二测量基块9使其向上返回至原初始位置,取走套环工件,工作结束。

3 结论

无人机发动机套环尺寸、几何误差检测装置,采用机电一体化方式,使套环的内、外圆的直径、圆柱度、同轴度检测一次且同时检测完成,提高了检测效率;采用独立的标准件每班次校对清零位,保证在同等温度环境条件下检测的准确性,提高了适用范围。整个检测操作过程相对于传统检测方法更为简单、方便、快捷,在提高检测效率的同时,有效降低了劳动强度。

参考文献:

[1]黄福芸,廖念钊编.形状误差测量[M].北 京:计量出版社,1986.

[2]精密加工中圆柱度在机检测关键技术[J].山东大学学报(工学版),2007,37(05):65-77,122.

[3]一种高精度内孔圆柱度的测量方法[J].计量学报(工学版),2009,30(5A):94-95.

[4]数控磨床加工中自动检验装置的设计与应用[J].自动化与仪器仪表,2014,8:82-83.

[5]孙奇,王小兵,张旭东,等.一种无人机发动机套环尺寸、几何误差检测装置:CN,206832182U [P].2018.04.27.

[6]李壮云主编.中国机械设计大典第5卷机械控制系统设计[M].南昌:江西科学技术出版社,2002.

[7]濮良贵、纪名刚主编.机械设计(第七版)[M].北京:高等教育出版社,2001.

[8]成大先主编.机械设計手册.常用设计资料[M].北京:化学工业出版社,2004.

[9]王三民.机械设计计算手册[M]. 北京:化学工业出版社.2009.