高瓦斯煤矿局部通风机智能变频控制系统设计

曹建文

(1.中国煤炭科工集团 太原研究院有限公司,山西 太原 030006; 2.煤矿采掘机械装备国家工程实验室,山西 太原 030006)

煤矿通风机用于将井下有毒有害气体及煤尘排出井外,将瓦斯浓度稀释至安全范围,同时将足量的新鲜空气送至井下,保证井下安全生产、改善工人劳动环境。常用的井下通风机有轴流式、离心式,其中主要用于掘进工作面的局部通风机流量小、风压小,多采用轴流式交流异步电动机。传统局部通风机面临的核心问题是“一风吹”、“大马拉小车”,运行效率最低仅为30%,一般运行效率为40%~60%,电能浪费现象严重[1-3].局部通风机调速系统采用变频模式时的优点主要有:1)实现平滑调速、提高风机运行效率、节约电能。2)降低通风机启动电流,减小对机械、电气元器件的电流冲击,延长元器件使用寿命。3)利用变频器自身保护功能,提高局部通风机运行的安全性、稳定性。因此,研究运行于高瓦斯煤矿的局部通风机变频控制系统意义重大。

1 原理分析

1.1 变频调速基本原理

由电机拖动原理可知,交流异步电动机的转速可表示为[4]:

(1)

式中,f1为电动机定子频率,p为磁极对数,s为转差率,ω1为角频率。根据式(1)可知,通过改变电动机定子频率可调节电动机转速。但是单纯改变f1时,会影响电动机的机械特性、转差率,因此常用的变频调速控制方式有3种:

1)恒磁通调压调频调速。

根据交流异步电动机感应电动势、定子电压、电磁转矩与磁通等关系,得到:

Φ1=U1/Kf1

(2)

Te=CmΦ1I2cosφ

(3)

其中,Φ1为电动机每极磁通,U1为定子电压,Te为电磁转矩,Cm为电机转矩系数,I2为转子侧电流折算至定子侧后的电流有效值,cosφ为转子电路U、W、V相的功率因数。根据式(2)以及式(3)可知,保持U1/f1不变,Φ1恒定,Te恒定,完成对交流异步电动机的调速。

2)恒功率调速。

调速过程时,保持f1与Te一定关系,使得异步电动机的功率P(P=Teω=Te·2πn)恒定,完成异步交流电动机的调速。

3)转差率调速。

交流异步电动机稳态运行时,转差率较小。调速过程中,保持定子电流不变,Φ1不变,则Te与ω1成近似正比关系,即调节角频率ω1即可达到控制交流异步电动机电磁转矩,进而完成调速过程。

1.2 矿井用风机性能分析

矿井用通风机性能曲线一般通过实验方法进行绘制,采用二次、三次或者五次多项式进行拟合,一般二次多项式拟合曲线可满足矿井通风需求,通风机性能的拟合多项式可表示为[5]:

P=AQ2+BQ+C

(4)

其中,P为通风机风压,Pa;Q为通风机风量,m3/s;A、B、C为常数,可用最小二乘法求出。

2 方案设计

2.1 总体设计

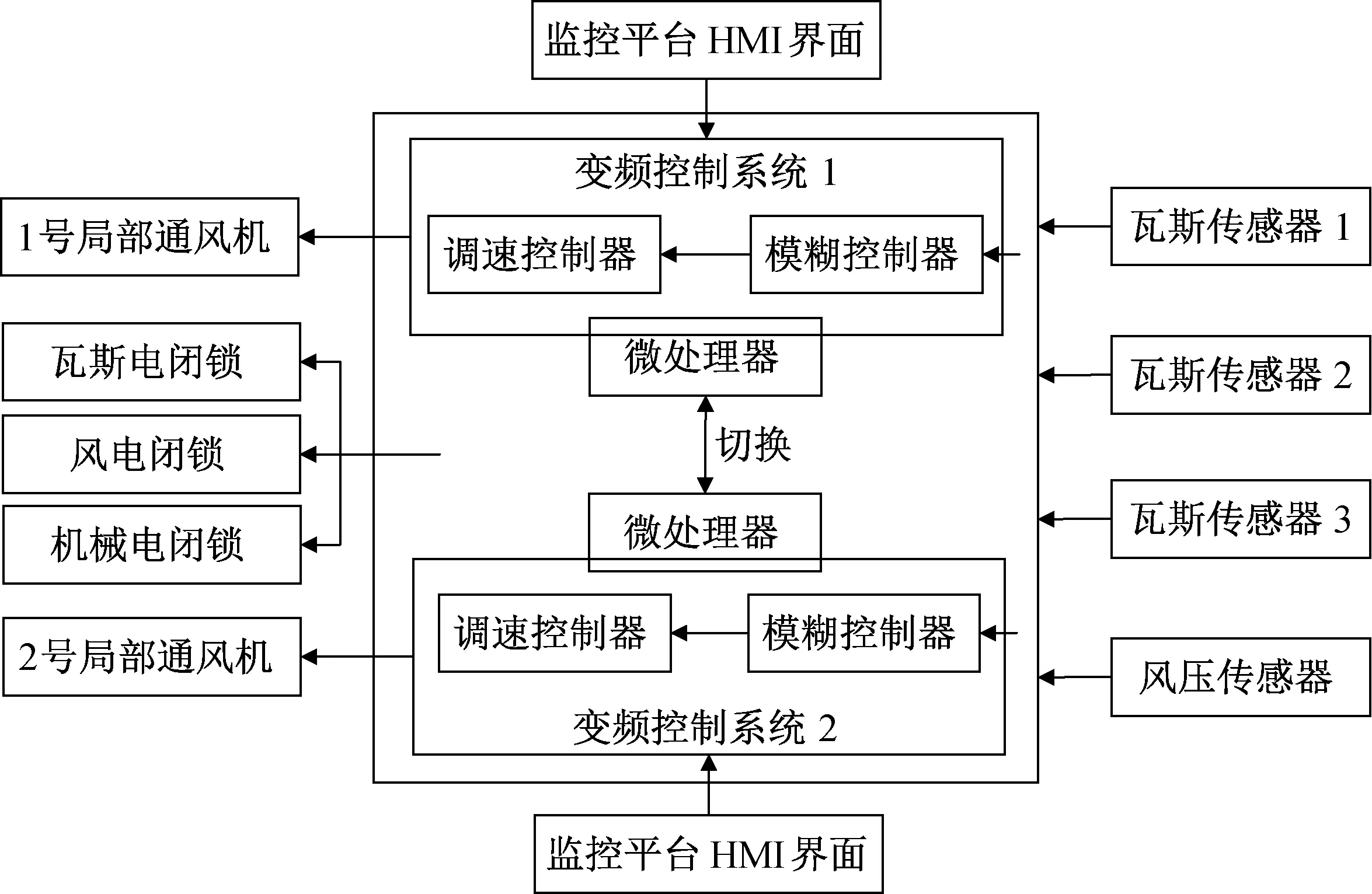

高瓦斯煤矿局部通风机智能变频控制系统总体设计方案框图见图1,由两个ARM9微处理器组成冗余变频控制系统1以及变频控制系统2.每个变频控制由调速控制器、模糊控制器两部分组成,分别完成对局部通风机的变频调速控制器和对瓦斯浓度、风压的模糊PID控制,并将局部通风机运行数据上传至监控平台,实现实时、在线监控局部通风机。每个变频控制系统需处理3个瓦斯浓度传感器以及1个风压传感器数据,通过周期性采集瓦斯浓度传感器数据值,分析当前时刻工作面的瓦斯浓度,并完成对局部通风机的变频控制,控制风压、风量,保证瓦斯浓度不超限,保障该工作面的安全生产。

图1 高瓦斯煤矿局部通风机智能变频系统总体设计方案框图

2.2 硬件设计

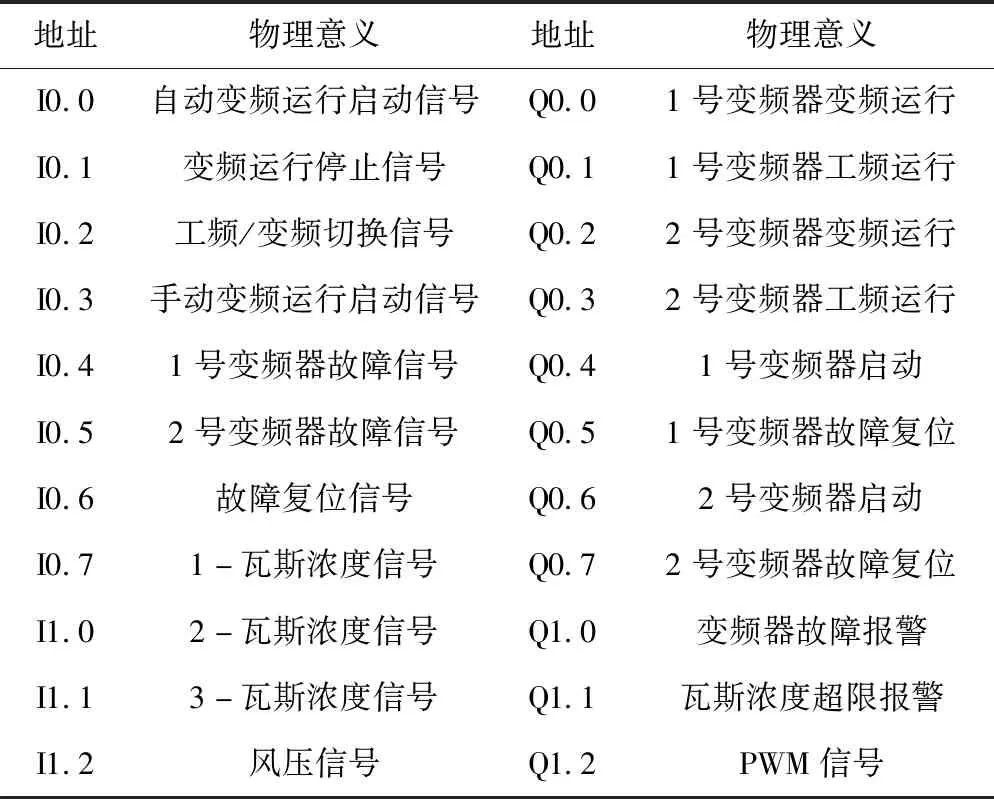

高瓦斯煤矿局部通风机智能变频控制系统硬件设计以微处理器为核心,选用西门子S7-1200X系列控制器,部分I/O地址分配见表1.

表1 控制器I/O地址分配表

瓦斯浓度传感器选用KGJ16B型红外瓦斯监测仪,测量范围为0~4%,可输出200~1 000 Hz频率信号,也可输出1~5 mA电流信号,响应时间小于20 s.T0以及T1瓦斯浓度传感器布置于掘进工作面附近;T2瓦斯浓度传感器布置于掘进工作面的新风流与瓦斯气体均匀位置,且风量稳定[6-7],T2监测工作面回风流瓦斯浓度变化。风压传感器选用CYB21型微差压变送器,内置的高精度、高稳定性微压力敏芯片具备温度补偿、线性补偿、信号放大等功能,可精确测量巷道内的风微差压。该风压传感器的量程为0~3 kPa,输出为二线制4~20 mA电流信号,测量精度优于0.1%FS.T3风压传感器布置于风机管道直线部分,真实反应管网中的风压变化,准确位置为距离通风机5倍风筒直径位置。风压、瓦斯浓度传感器硬件连接电路见图2.

图2 传感器硬件连接图

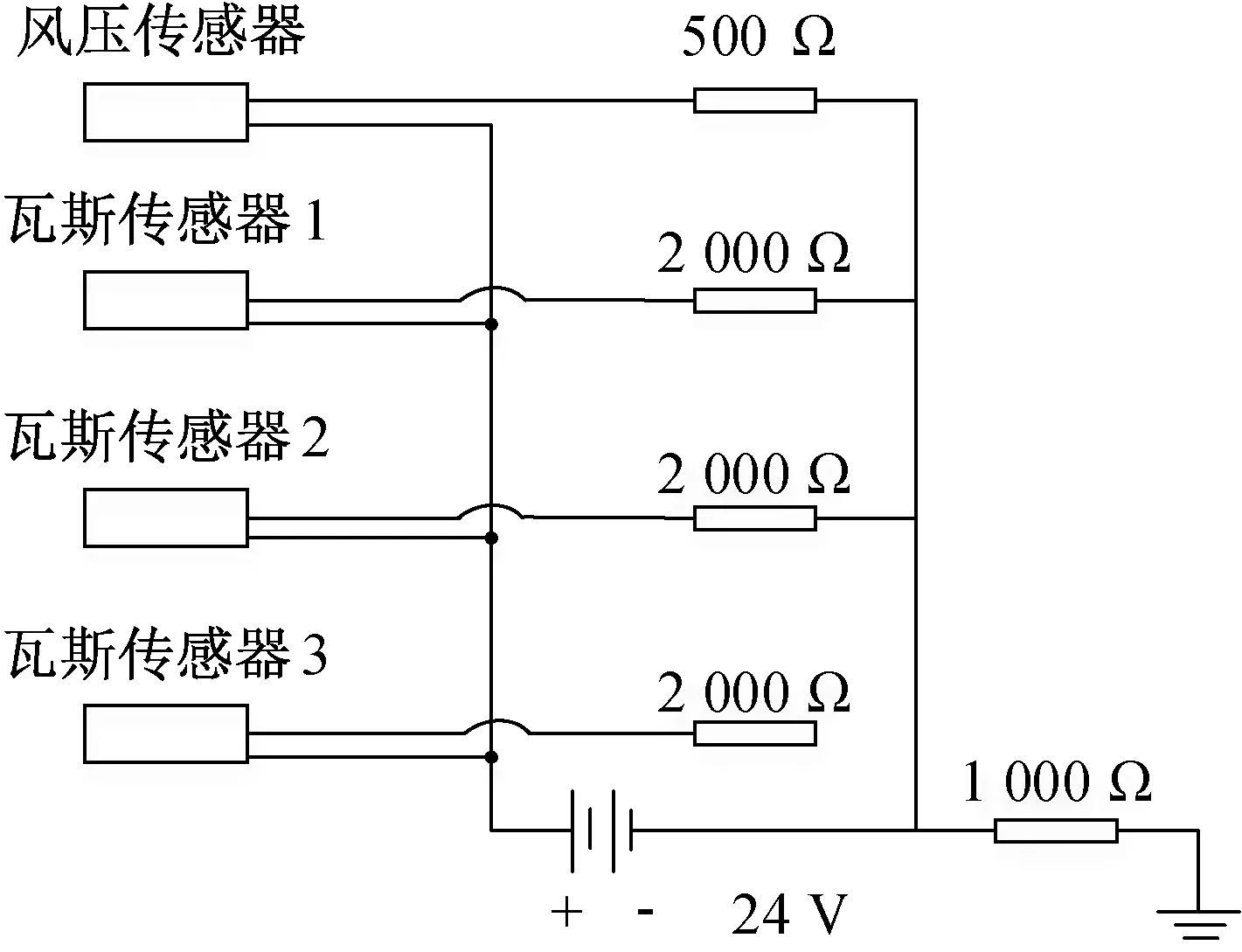

2.3 软件设计

高瓦斯煤矿局部通风机智能变频控制系统软件设计基于模块化编程实现,根据系统功能将软件系统分为主程序模块、初始化子程序模块0、模拟量检测子程序模块1、瓦斯浓度子程序模块2、风压子程序模块3以及中断子程序模块4,主程序流程见图3.

图3 高瓦斯煤矿局部通风机智能变频控制软件系统主流程图

子程序模块0需完成瓦斯浓度采样平均值的初始化、风压采样平均值的初始化、模拟输出电压以及工频风量计算系数的初始化并置位瓦斯浓度极限值。子程序模块1需检查扩展的模拟量处理模块是否有效连接且能够正常工作;当连接有错误时需将错误标志位置位。子程序模块2用于对瓦斯浓度传感器1—3的数据进行处理;从模拟量处理模块接收到瓦斯浓度传感器有效数据后将其转换为双整数并存入变量VD200中;循环读取瓦斯浓度传感器采样值,并求N1次采样值的算术平均值,存入变量VW1.3个瓦斯浓度传感器的N1次采样算术平均值分别由变量VW1、VW2以及VW3存储。子程序模块3用于对风压传感器数据进行处理,将N2次风压传感器采样值的算术平均值存入变量VW4后,根据风压实际值与数字量的线性关系,将风压VW4值转换成风压实际值;根据风机模拟输入电压与压力(U-P)的理论拟合方程,计算变频器的模拟输入电压值;根据风机工频流量与风压(Q-P)的理论拟合方程,计算风机工频运行的流量值[8].中断处理程序4用于处理子程序模块2的瓦斯浓度值,分别判断瓦斯浓度是否超过2%、1.5%以及1.1%,如果超限,则置位控制系统中的断电标志位;如果没有超限,则将满足瓦斯浓度以及风量要求的电压较大值存入寄存器VD600.将VD600中的模拟电压值判断是否满足子程序3计算出的实际电压值,如果满足,则将其转换成0~32 000的数字量并输出给变频器,用于对风机进行变频调速控制。该中断程序每500 ms运行一次,输出用于控制变频器的模拟电压值,改变风机转速,调节风量。

3 试验分析

在实验室对设计并实现的高瓦斯煤矿局部通风机智能变频控制系统完成试验分析,包括风量试验、瓦斯浓度试验两部分。

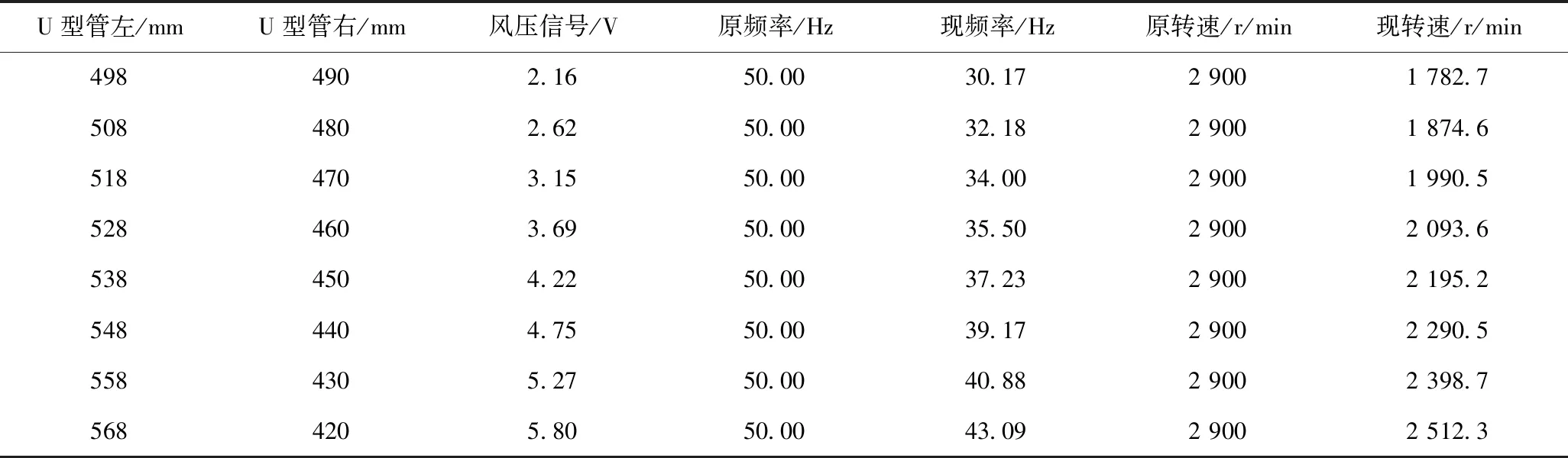

1)风量试验。

风量试验的目的是验证控制系统能否按照设定风量输出模拟电压值,并调节风机转速以满足井下风量要求。通过调节风门开度,调节管网阻力变化,利用压力传感器实时采集风压信号并传送至微控制器。同时用万用表测量压力传感器输出电压、用转速仪测量风机转速并与理论值进行对比,形成表2.由表2可知,采用变频控制模式后,变频器运行频率可根据风压信号的变化进行调节并控制风机输出不同的转速,达到节能的目的。

表2 局部通风变频控制系统风量试验数据表

2)瓦斯浓度试验。

瓦斯浓度试验的目的是验证控制系统将采集到的瓦斯浓度电压信号与设定的瓦斯浓度限定值进行比较和逻辑判断,控制变频器输出自适应频率并实时调整风机转速,使得瓦斯浓度达到安全标准值。试验时,采用直流稳压电源输出电压信号用于模拟瓦斯浓度值,传送至微控制器。用万用表测量微处理器输出给变频器的模拟电压,同时用转速仪测量风机转速,形成表3.由表3可知,采用变频控制模式后,风机实际转速可根据巷道内瓦斯浓度值自适应变化,保证巷道内瓦斯浓度在安全范围之内。

表3 局部通风变频控制系统瓦斯浓度试验数据表

4 结束语

对高瓦斯煤矿局部通风控制系统设计一种双冗余变频调速控制系统,基于变频调速原理,输入电压与风量、风压的关系,设计调速控制器和模糊控制器,根据井下瓦斯浓度和实际需风量对局部通风机进行变频调速控制,杜绝“一风吹”、“大马拉小车”现象,在提高局部通风机运行效率的同时,达到节能降耗的目的。