工作面高位定向长钻孔瓦斯抽采效果分析

马 杰

(晋能控股煤业集团赵庄二号井,山西 长治 047100)

回采工作面上隅角瓦斯治理对高瓦斯矿井安全生产具有重要意义[1-2]。高抽巷[3]、高位倾斜钻孔[4]、高位定向长钻孔[5]、穿透钻孔[6]等是治理工作面上隅角瓦斯的技术措施,广大技术人员结合矿井实际,对以上技术进行了广泛应用,取得了一系列成果。本文结合赵庄二号井工作面情况,优化布置工作面高位定向长钻孔并对抽采效果进行分析,为类似条件工作面瓦斯治理提供参考。

1 工程概况

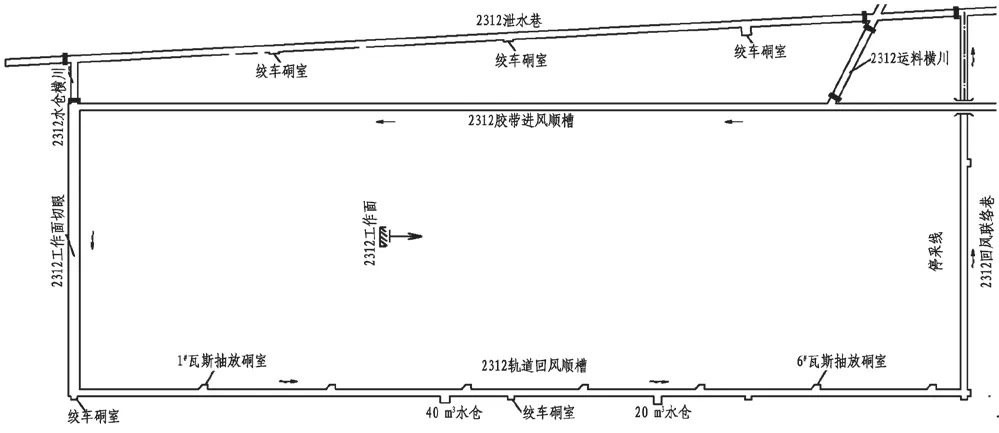

赵庄二号井主采3 号煤层,煤厚0.35~6.61 m,平均厚度4.26 m。煤层顶板为深灰岩泥岩、砂质泥岩、粉砂岩,局部为砂岩;底板为黑色泥岩、砂质泥岩,深灰色粉砂岩。赵庄二号井分东西两个盘区,原为低瓦斯矿井,2020 年进行瓦斯等级鉴定,矿井绝对瓦斯涌出量为14.43 m3/min,回采工作面最大绝对瓦斯涌出量为7.05 m3/min,掘进工作面最大绝对瓦斯涌出量为0.77 m3/min,集团批复为高瓦斯矿井。2312 工作面位于井田西翼盘区,工作面宽为175 m,走向长556 m,采用综合机械化放顶煤开采,一进一回“U”型通风,工作面配风量为1100 m3/min。工作面通风系统见图1。2312 工作面原始瓦斯含量为6.4 m3/t,瓦斯压力0.26 MPa,工作面回采时瓦斯相对涌出量为3.79 m3/t,绝对瓦斯涌出量为5.88 m3/min。矿井以往采用高位倾斜钻孔治理上隅角瓦斯,但是由于其有效抽采距离短导致抽采效果差,同时打钻工程量大,施工周期长,研究决定采用顶板高位定向长钻孔治理工作面上隅角瓦斯。

图1 工作面通风系统图

2 高位定向钻孔设计及施工

2.1 钻孔参数设计

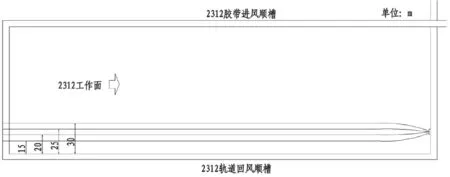

基于工作面覆岩“O”型圈理论,根据矿井工作面上三带观测结果,裂隙带位于10.8~31.8 m。结合邻近2314 工作面高位倾斜钻孔(层位20~30 m)抽采情况,初步确定2312 工作面高位定向长钻孔层位为20~32 m,水平投影距回风巷距离为15~35 m。

2312 工作面高位定向长钻孔布置于回风联络巷,钻孔要覆盖工作面走向长度,因此根据2312工作面走向长度556 m,确定高位定向长钻孔深度为564 m。共计布置5 个高位定向长钻孔,钻孔之间的水平间距为5 m,垂直间距为3 m。即1#钻孔距回风巷水平距离为15 m,距顶板垂直距离20 m;2#钻孔在1#钻孔参数的基础上,水平间距增加5 m为20 m,垂直距离增加3 m 为23 m;3#、4#和5#钻孔以此类推。

2.2 钻孔施工

高位定向长钻孔施工受到施工地点、岩层性质、围岩结构以及操作人员素质等影响。五个高位定向钻孔在施工过程中,均因岩层破碎出现塌孔现象,通过退钻重新开分支进行施工,因此,其钻孔垂直层位和水平位置进行了调整。由于钻孔塌孔位置不同,钻孔参数调整具有一定差异,最终5 个高位定向钻孔距回风巷水平距离在10~30 m 之间,1~5#距回风巷距离分别为15 m、20 m、25 m、30 m 和25 m;钻孔层位除3#钻孔主孔距顶板为29 m 外,其余钻孔主孔距顶板均为18 m;5 个钻孔孔深均为564 m。高位钻孔布置如图2。

图2 高位钻孔布置平面示意图

3 抽采效果分析

3.1 钻孔布置参数分析

高位定向长钻孔抽采采空区瓦斯,需利用工作面上覆岩层内的水平和垂直裂隙形成采空区瓦斯运移通道,因此,高位定向长钻孔的垂直层位和水平距回风巷的距离对瓦斯抽采效果影响显著。

(1)垂直层位分析

根据高位定向钻孔施工情况,选择3#和5#钻孔进行分析,两个钻孔在水平方向距回风巷距离均为25 m,终孔距离煤层顶板分别为29 m 和18 m,对比分析两个钻孔的瓦斯抽采纯量,如图3。由图可见,3#孔的平均瓦斯抽采纯量达到0.39 m3/min,约为5#孔平均瓦斯抽采纯量0.21 m3/min 的1.9 倍,且3#钻孔最大瓦斯抽采纯量达到1.6 m3/min。3#钻孔的瓦斯抽采纯量明显优于5#钻孔,说明3#钻孔所在层位优于5#钻孔,是较为合理的层位。由此可见,高位定向长钻孔层位是否合理对于瓦斯抽采效果非常重要,高位定向长钻孔施工时,需保证其层位在25~32 m 之间。

图3 3#和5#高位钻孔抽采纯量随工作面推进度变化曲线

(2)水平位置分析

共计施工5 个高位定向长钻孔,其中1#、2#、4#和5#共计4 个钻孔位于顶板上方18 m 层位,其水平方向距回风巷距离分别为15 m、20 m、30 m和25 m,因此通过对比分析这四个钻孔的瓦斯抽采纯量,可以得到高位定向钻孔在水平方向的合理距离。工作面回采过程中通过对5 个钻孔的瓦斯抽采纯量的统计分析可知,4#钻孔平均瓦斯抽采纯量为0.46 m3/min,该钻孔瓦斯抽采纯量最高,抽采效果最好;2#和5#钻孔的平均瓦斯抽采纯量分别为0.25 m3/min 和0.21 m3/min,瓦斯抽采效果次之;1#钻孔平均瓦斯抽采纯量为0.17 m3/min,瓦斯抽采效果最差。结合工作面开采后覆岩“横三区”和“竖三带”发育特征,在工作面两侧巷道往工作面中部一定距离,其岩层运动后水平裂隙和垂直裂隙发育,形成瓦斯向上涌出通道,利于瓦斯抽采;而1#钻孔由于距离工作面回风巷较近,该处顶板垮落不充分,垂直裂隙不能有效贯通,导致其抽采效果较差。综合分析认为,高位定向长钻孔水平方向距工作面回风巷距离应在20 m 以上,下个工作面可试验水平距离35 m 和40 m 的情况,以确定其距回风巷的合理水平距离范围。

3.2 隅角瓦斯浓度分析

高位定向长钻孔抽采工作面采空区瓦斯,可防止采空区瓦斯涌入工作面,导致工作面内和上隅角瓦斯浓度超标,影响工作面安全生产。因此,监测工作面回采过程中工作面内和上隅角的瓦斯浓度,对分析高位定向长钻孔的抽采效果具有重要意义。工作面回采过程中,通过对工作面上隅角瓦斯浓度长期观测可知,在未增加工作面供风量的情况下,工作面内和上隅角瓦斯浓度均未出现超标现象,上隅角瓦斯浓度平均0.28%,最高为0.52%,有效保障了工作面安全开采。

4 结论

通过对2312 工作面施工的5 个高位定向长钻孔的瓦斯抽采纯量进行监测,分析了高位定向长钻孔的合理布置参数,认为其垂直层位在25~32 m 之间,距回风巷水平距离应大于20 m。对工作面回采过程中上隅角瓦斯浓度的监测,采用高位定向长钻孔抽采可有效降低工作面上隅角瓦斯浓度,保证工作面安全开采。