预制钢纤维混凝土路面板结构优化数值模拟研究

范汉秀 潘志歆 张鑫 罗文宇 叶向阳

(1、中铁十一局集团第五工程有限公司,重庆 4000372、重庆科技学院,重庆 401331)

近年来,随着我国市政工程的高速发展,在一些城市和乡村的道路中逐渐采用装配式混凝土路面板,然而装配式混凝土路面板易出现受压破坏且路面板厚度较大等问题,导致其使用寿命短,进而影响工程造价[1-3]。为此,诸多学者对装配式路面板进行了的力学性能分析,如:谢喜年[4]对装配式混凝土路面板进行板底脱空损坏的力学机制研究;预制混凝土路面板路面平整度和自重作为其中的重要指标,陈智杰[5]对其施工工艺进行了改善。郑震宙[6]等人对装配式路面板受力特征及脱空时的力学性能进行了分析,发现在正常条件下混凝土路面板力学特性并未达到开裂值。孙伟、高建明[7]对钢纤维混凝土路面结构形式进行了研究,通过研究发现当钢纤维掺量为1%~1.2%时,钢纤维混凝土路面板厚度可以减少40%~50%。从现阶段研究成果来看,预制钢纤维混凝土路面板特性与其结构形式有关,其抗压强度特性需进一步研究,本文通过数值模拟方法研究该路面板的受力特性,分析在加入钢筋网后路面板特性的变化,并为以后类似工程提供一定的参考价值。

1 工程概况

钢纤维混凝土路面板尺寸为2.0m×2.0m×0.2m(长×宽×高),底基层和垫层厚度均为0.2m。为消除边界约束对数值模拟结果造成影响。基层和土基层的厚度为单块板的5 倍,且路面板位于基层顶部最中央。各结构层材料物理力学参数如表1 所示。有限元分析模型如图1 所示。

表1 结构层材料的物理力学参数

图1 有限元模型及网格划分图

2 静力荷载下路面板受力特性分析

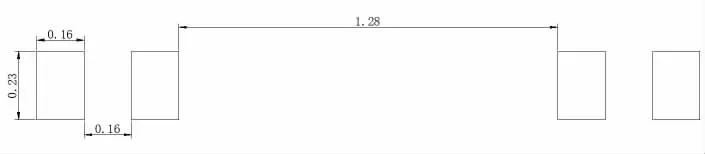

根据实际工程,本试验选择静力荷载采用的是双轮荷载,并考虑不同作用位置,轮压大小为2.8Mpa。并以单轮与路面接触面积A=长×宽=0.16m×0.16m,并按均布荷载考虑。两轮横向净间距d=0.16m。具体简化后的行车荷载等效面积示意图[8,9],如图2 所示。路面板内钢筋网横纵筋、马凳筋均采用B8,钢筋网模型按照实际工程情况建立,如图3 所示。

图2 行车荷载等效面积示意图(单位:m)

图3 钢筋网模型图

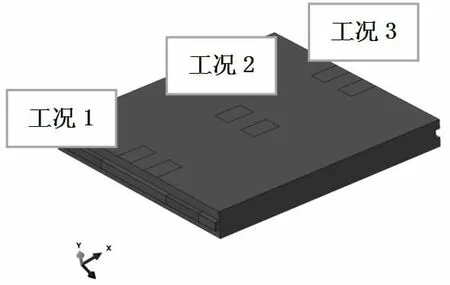

2.1 轮压位置工况。虽然将动力问题简化成静力问题,但仍然要考虑轮载作用在路面板不同位置对路面板的影响。本文依后轮沿着路面板边缘中心、路面板中心、另一端路面板边缘中心,三种典型的轮压位置(或工况),以模拟在行车过程中路面板的结构受力,探讨轮压位置不同时对路面板的影响,如图4 所示。

图4 轮压位置工况示意图

2.2 数值模拟结果及分析。结果表明,无论路面板有无钢筋网在各工况下UZ方向位移都很小,但有钢筋网的路面板受压部分位移等值线受力较无钢筋网的均匀,且最大下沉位置在外侧轮压作用位置处,轮压位置处的位置位移如图5 所示,此外,板体会出现中间翘起变形,即存在纵、横弯曲现象。

图5 各工况下UZ 方向位移

路面板的压应力区主要出现在板顶部如图6 为各工况下路面板顶部压应力对比图,从应力云图中可可以看出所有工况的等值线间隔大致相同,即证明该路面板传荷能力强。通过对比分析各工况下板顶压应力发现,各工况下压应力均为超过混凝土轴心抗压强度标准值(C40 混凝土fck为17.1Mpa),路面板未出现弥散裂缝,且在加入钢筋网后压应力提高了0.821Mpa~1.2249Mpa。

图6 各工况下压应力图

3 结论

3.1 在加入钢筋网后路面板在经历荷载作用下最大位移并未改变,但轮压位置处的位移等值线变得更均匀,表明在加入钢筋网后路面板受力更合理。

3.2 在正常静力荷载作用下,路面板最大压应力出现在车轮荷载处的顶板位置,且最大拉应力未超过轴心抗压强度标准值,且抗压强度提升0.821Mpa~1.2249Mpa。

3.3 本文荷载考虑的是静力荷载,未考虑移动荷载,希望接下来对此展开移动荷载研究,进一步完善装配式钢纤维混凝土路面板工作性能的研究。