活性石灰车间煤制备系统节能减排工艺技术改造

李 堰

(云南天朗节能环保集团有限公司)

1 概述

某活性石灰生产线,具备年产30 万吨活性石灰生产能力。煤粉制备系统是专门为石灰窑提供燃料的工艺配套设备,其主要功用是将块状的原煤磨制成粒径≤80μm的煤粉,以供石灰窑生产活性石灰燃烧时所用。

在煤制备车间生产过程中,主要要进行煤粉磨制、输送、储备等过程,由于该系统经过多年的连续生产运行,设备能源消耗、运行成本已呈明显上升趋势,其控制技术比较落后、工艺设备日趋老化、运行维护逐渐繁杂,导致煤粉生产效能低下、设备超负荷运行等问题的表现越来越突出,已严重影响竖窑生产组织的顺利进行。活性石灰车间煤粉制备生产工艺设施的污染物排放成为区域主要污染源点。随着竖窑煅烧窑龄的延长、煤粉制备工艺装备的老化以及热工监测控制技术的落后,造成目前燃煤消耗上升,竖窑烟尘回收量增加,综合成本居高不下的困难处境。为此,提出了活性石灰车间煤粉制备生产节能减排工作措施。

2 工艺流程及原理

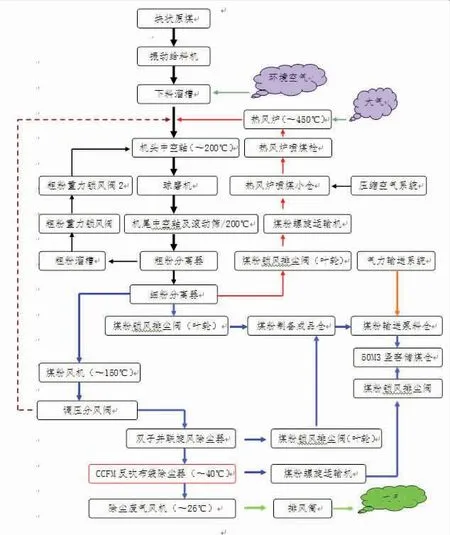

煤制备系统的生产工艺比较复杂,生产过程中危险因素也比较多,主要流程为将储存在原料场的块状原煤,经铲斗车或装载机将其填加到皮带输送机上,然后经皮带输送机送入到煤制备车间的振动给料器,通过定量给料控制入磨煤量。用于控制原煤水分的热源来自热风炉内燃烧的煤块,每天开磨煤操作前采用人工的方式引燃热风炉,先预热系统半小时。根据出磨煤粉成品的水分及系统的温度压力状况可调节百叶阀,以控制热风量,一般将热风量控制在150 ℃~200 ℃。

原煤烘干后进入球磨机,在球磨机内靠钢球的惯性力、离心力以及摩擦力的共同作用,将块状原煤磨成煤粉,煤粉的粒度主要通过加入到球磨机中钢球的直径和比例来控制。在球磨机磨制煤粉过程中,出磨气体经过粗分离器除去粗粉,细粉进入CCFM袋式除尘器,而分离下来的粗粉经重力锁风阀返回磨头继续经过球磨机磨制。从粗细分离器出来的废气中夹带着所有细度合格的煤粉,进入CCFM袋式除尘器进行净化,达到国家排放标准后,由除尘风机排入大气。

由CCFM袋式除尘器收下的煤粉经星型卸灰阀卸入到螺旋输送机,螺旋输送机将煤粉送入到煤粉制备成品仓储藏。在煤粉制备成品仓内的煤粉通过正压气力输送系统将煤粉送到竖窑储煤仓,然后定时定量的向竖窑内加煤粉燃烧,燃烧的热量和气氛用于生产活性石灰。为防止煤粉在CCFM专用除尘器、煤粉储备仓内发生燃烧爆炸事故,煤粉输送管道要作防爆设计。

工作原理如图1。

图1 煤制备系统工作原理

3 存在的问题

配套两条DTMΦ3000 球磨煤粉制备工艺生产线,设计生产能力≥4.2 t/h,输送泵储存量≤1.0 t/次,竖窑煤粉仓50 t/仓,中间生产作业时间约≥12 h。而煤制备系统实际生产能力为1#系统每小时3~4 泵,每泵800 kg,最大生产能力为3.2 t/h,2#系统每小时5 泵,每泵700 kg,最大生产能力为3.5 t/h。

为彻底查找原因,解决根本问题,实现煤制备工艺的高效低能运营,对煤制备系统进行全面系统的检查,发现问题如下。

(1) 原系统工艺CCFM除尘器已老化不能满足生产需要,工作时间长,操作工劳动强度大,每天生产前对CC4 除尘布袋进行清灰,清灰时用风管吹布袋30 min,工作10 h 后除尘效果下降,要再次清灰且整套系统问题较多。

(2) 由于设备长久运行,造成系统漏风率增高、锁风阀部分失效、球磨机服务年限长、工况不稳定、球磨机衬板磨损大、钢球级配不合理等问题,造成煤粉制备工艺设备生产能力明显降低,生产效率不足50 %。

(3) 除尘器引风机风力明显偏小,风量不够造成煤粉制备生产工作现场扬尘污染严重,岗位粉尘严重超标,员工工作环境恶劣,合格煤粉产品从工艺制备过程中流失,造成极大浪费。

(4) 整个系统抽风量不够,造成含煤粉气体输送管网部份紊流点积尘,需增加管道人工清扫工作,增大了人工工作量,且清扫过程中又引起了二次扬尘污染,岗位粉尘严重超标。

(5) 磨煤过程中的煤粉水份控制失效,造成CCFM除尘器布袋滤料表面结露,外观表象为内滤式布袋煤粉结露粘糊。

(6) 煤粉制备成本居高不下,主要为连续低效率高负荷长时间运行,造成车间电能消耗偏高,直接影响车间生产总成本的控制能力。

(7) 球磨机、风机、螺旋输送机、卸灰阀等主要工艺设备的跑、冒、滴、漏严重。

4 解决方案

(1) 针对石灰车间煤粉制备系统改造工程-煤制备粉尘(布袋工作温度≤120 ℃)、超细(小于10μm占粉尘量≥90 % )、低比重(≤1.4 t/m3)的特点特殊设计的CCFM-725 气箱脉冲防爆收料器,合理地满足了粉尘沉降时间短、进风烟气易直接损坏滤袋、灰仓积尘受浊尘气流干扰等弊端,营造了优良的浊室气流环境,并带有防爆孔,使除尘器各项性能指标达到了配套煤制备系统的生产需要。

(2) 对球磨机衬板进行更换,钢球级配根据煤粉粒度要求进行重新搭配,同时对系统进行改造,更换重力锁风阀,降低系统漏风率。

(3) 在不改变风机的情况下,将所有卸灰系统、输灰系统设备均采用连续工作制,同时袋式除尘器采用分室离线清灰,脉冲间隙降低为20 min左右一个周期,平均脉冲间隔小于75 s,从而降低除尘器布袋阻力,增大风机工作风力。

(4) 更换部分输送管道,将φ900 管道改为φ650 管道,在风量不变的情况下提高管道内的风速,从而减少紊流点积尘。

(5) 增加除尘器进口温度热工测量仪表和C0浓度测量仪表,控制布袋除尘器温度。

(6) 在改造过后力求每条生产线的生产能力达到6 泵/h,保证煤制备生产只需10~12 h 就能满足两座坚窑生产用煤,可以缩短生产时间4 h,电耗与煤耗均可下降。

(7) 加强设备及工作现场管理工作,杜绝球磨机、风机、螺旋输送机、卸灰阀等主要工艺设备的跑、冒、滴、漏现象。

5 效果分析

煤制备系统进行节能减排技术改造后,煤制备产量比原先有了大幅度的提升,1#系统4 泵/h,每泵800 kg,提高到6 泵/h,而2#系统由改造前的5泵/h,每泵700 kg,提高到7 泵/h,生产时间降低4 h,同时全面改变煤制备工艺现状。

(1) 彻底改善煤粉制备工艺装备生产现状,对系统设备及部分工艺进行必要的技术改进,最大限度地提高设备工作效率,实现提高产量30 %,实现煤粉制备工序直接加工成本降低10 %的设计目标。

(2) 生产时间的降低,使总用电耗降低5 %左右,电能综合成本降低15 %。

(3) 改善竖窑燃烧现状,实现石灰窑缎烧工艺煤耗降低5 %以上的节能目标。

(4) 改善了区域环境卫生。

(5) 结合竖窑燃烧工况,对燃煤成份与配方进行了合理的调整,从源头降低燃煤消耗。

6 结语

煤制备车间节能减排技术改造后,证明节能减排技术改造是成功的,同时也得到了一些启示:

(1) 对工艺技术装备比较落后的设备进行节能减排技术改造,可以提高生产效率,增加生产能力,降低生产成本,创造较好的经济效益。

(2) 对设备进行节能减排技术改造,是保证设备长期有效运行的一项重要措施。