航天生产班组精益指标管理模式的构建与应用

姚小卫、韩利萍、乔迎军 /山西航天清华装备有限责任公司

班组是现代企业中的基本管理组织,是企业具体工作执行的基础,生产班组承担着企业各种生产任务、管理要求的落地和实施。可以说,班组业务基础好、管理能力强,则企业管理工作能够顺利推进、卓有成效,因此提升企业的精益生产管理能力必须以优先提升班组级精益生产管理能力为基础。精益生产(LP) 起源于日本丰田汽车公司,其核心是按需生产、减少浪费、增加效益,目的是满足“多品种、小批量、定制化”的生产需求。丰田汽车公司历经几十年的探索与创新,形成了一套行之有效的丰田精益生产方式,精益生产理念深入基层和员工,生产班组建立起包括效率、质量、成本3 个关键指标的精益管理模式,推行生产现场辅助作业看板、5S 工作规范、8D 精益报告等精益管理工具,实现了准时化生产。

随着精益生产理论的不断推广与改进,其不仅在国外汽车行业发挥着越来越大的作用,其它行业生产现场也开始引入并实施精益生产。航天系统的生产班组管理主要是结合工作任务、产品质量、生产成本、班组文化等要素开展班组建设,并辅助开展系列“星级班组”“金牌班组”等创建活动。近年来,结合国家星级现场建设需要,部分优秀的星级现场自行引入类似精益生产形式的管理思路,设立了一些管理指标和目视化看板,取得了一定的效果。

一、班组精益生产管理推进现状

随着国家政策、市场环境的变化,中国航天科技集团有限公司提出了“高质量、高效率、高效益”发展总体要求。同时,结合生产成本高、质量稳定性低、准时化交付压力大等现状,山西航天清华装备有限责任公司在管理中引入现代化精益生产理念,并初步形成了“精益设计、精益生产、精益管理”的构架。为了深入推进精益生产管理在基层班组的落地,将精益思想融入日常班组管理中,突出“数字说话、数据分析、数据评价”特点,公司开展班组精益指标管理模式的研究和实践,以提高班组管理水平,助推“三高”发展。

随着企业精益生产的推进,生产类班组精益管理暴露出以下问题:一是当前班组承担的加工任务呈现多品种、变批量、变节点的典型特点,另外班组要承接各部门、各级组织的基础管理工作,生产任务、管理工作异常繁重;二是班组管理模式较为传统,多以会议传达各级要求,每周一班组例会安排生产任务,每月底统计工作任务完成情况,班组工作记录载体多为班组工作手册、工时记录本等,记录内容多是定性记录和判断,没有有效形成改进、闭环机制;三是班组长、副组长往往身兼数职,疲于填写各种手册、记录、报表,存在工作量大、效率低的现象,没有结合日常的管理工作开展精益活动,精益工具应用不充分,推进工作效果不明显;四是班组生产任务安排后没有建立快速反馈机制,监控周期过长,由于班组生产任务监控不到位,影响后续产品准时化交付,为补齐生产任务,常组织骨干加班加点,组员积极性不高;五是班组隐性生产成本逐年升高,如设备故障后产生的维修费用、关键设备利用率不高、数控刀具消耗费用增大等,直接影响车间的绩效考核;六是班组的自我持续改善能力较弱,由于管理不系统、不闭环,不能及时暴露关键问题,班组内改进措施不精准,总体改进效果不明显;七是班组生产现场管理水平参差不齐,现场6S 管理无统一规范。

二、航天生产班组精益指标管理介绍

为推进精益生产理念在基层班组的进一步落地,打造航天制造型企业精益生产班组,公司选取基础较好的“韩利萍班组”为试点,制定了班组级精益指标管理实施方案。

1.班组精益指标方案设计

班组精益指标设计含指标类别的选取和指标考核点设计。

指标类别的选取。精益生产现场可分为生产、质量、安全、设备、成本、环境、人事七大要素,结合机加班组特点和航天产品的特殊性,班组精益指标重点围绕生产管理、质量管理、安全管理、设备管理和成本管理5 个要素进行设置。

指标考核点设计。参照公司、车间、班组的相关管理要求,将指标考核点设计为量化考核形式。生产管理设计直接劳动生产率(单位时间内完成工时量,用以衡量人员技能)、项目节点按时完成率(各项计划任务准时完成情况,用于衡量是否按需生产)2 个考核分指标;质量管理设计一次交验合格率(用以衡量工序内产品质量保证能力)考核指标;安全管理设计安全运行(安全预防为主,衡量安全运行保证能力)指标;设备管理设计重点设备利用率(用于衡量重点设备的综合效率)指标;成本管理设计刀具损耗费率(单位工时的刀具费用,用于衡量产品加工的刀具成本)指标。此外,为确保问题闭环和工作持续改进,设置综合改善率(用于衡量问题闭环情况)指标。

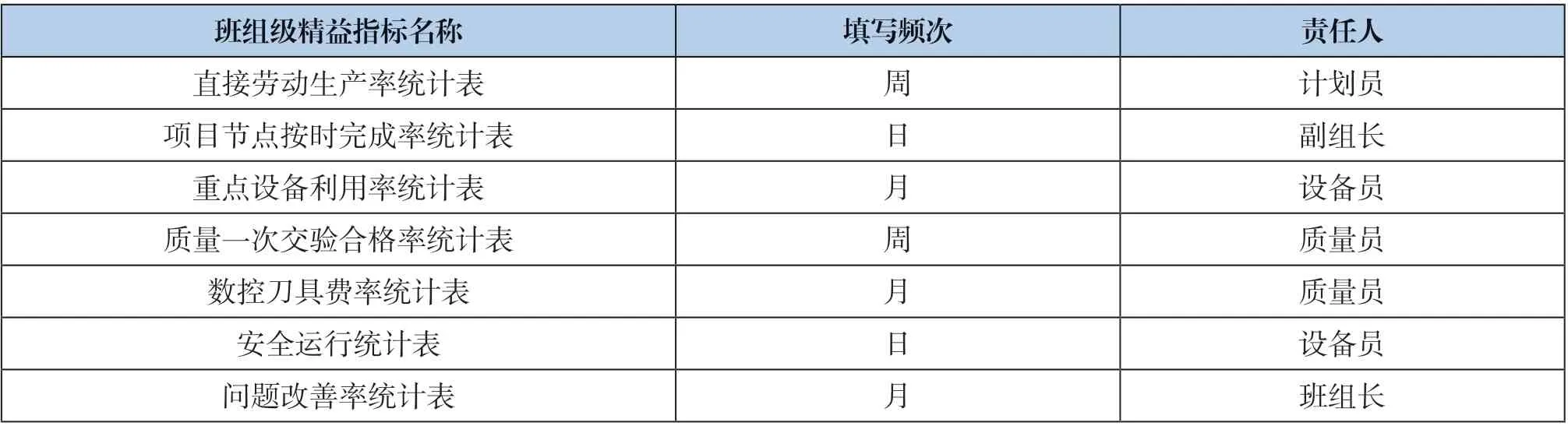

各管理要素分别设计相应管理表单,设置明确的考核标准。班组精益管理表单内容分为4 个部分:一是基础信息,如班组序号、名称、班组成员、成员基本情况等;二是班组及班组成员周期内(日、周、月)的活动情况;三是异常事件发生的要因分析;四是精益指标发展趋势情况。根据精益指标的类别和应用需求,相关表单的管理周期设定为日、周、月、季度等。考虑到管理的便捷性,班组精益管理表单设计为只需要简单填写、类别选择、颜色涂画即可完成。班组级精益生产管理指标体系分为生产、质量、安全、设备、成本和综合改善六大类,7 份精益指标管理表单包括直接劳动生产率统计表、项目节点按时完成率统计表、重点设备利用率统计表、质量一次交验合格率统计表、数控刀具费率统计表、安全运行统计表、问题改善率统计表。

2.班组精益指标管理流程

班组精益指标管理流程含班组精益指标管理分工、班组精益指标管理事项、班组精益指标管理总结、班组精益指标管理展示。

为促进班组自我改进、提升管理能力,精益指标采用以班组自我管理为主、车间或上级管理部门(人员)辅助的形式。根据精益指标的类别,班组内设置对应的6 类指标管理人员,分别为生产指标管理人员、质量指标管理人员、安全指标管理人员、设备指标管理人员、成本指标管理人员、综合指标管理人员。航天班组建设的基础较好,各班组都设置有管理委员会,设置有各业务的兼职管理人员。班组精益指标管理充分借鉴已有基础,在原有的管理组织架构基础上将班组中副组长、兼职管理人员经过培训、训练转化为精益指标管理人员,如班组计划员负责生产指标管理、质量员负责质量指标管理、安全员负责安全指标管理等,班组内管理人员可以一人负责多个指标的管理。班组精益指标管理统计表见表1。

班组精益指标管理人员负责收集、整理周期内班组相应指标的基础信息,必要时申请车间或上级部门(人员)的协助,完成分管指标的记录、监控和分析,针对异常点提出改进意见,并填写到相应的表格中。班组长汇总各指标管理表单及改进相关信息,对班组精益指标完成情况进行综合分析,形成班组精益指标管理综合报告,每月组织召开班组精益指标管理例会(可以与原班组例会调整、整合),结合进行班组绩效的考评工作。班组精益指标管理例会的重点是对精益指标异常情况及原因进行分析,可以应用5W1H 法讨论并确定改进措施,形成会议待办事项,确保持续改进。根据会议讨论情况,班组长进一步修订班组精益指标管理报告,最后报送车间相关精益管理人员。

表1 精益指标管理统计表

为促进班组精益指标管理公开化、导向性,在生产班组现场设置了班组精益指标管理看板,看板内容分为整体趋势控制、指标具体情况和问题闭环展示3 个部分。整体趋势控制部分包含生产、质量、安全、设备和成本类别指标年度动态信息;指标具体情况区域展示包含生产、质量、安全、设备和成本类别具体指标的短周期内(日、周、月)动态信息情况;问题闭环区域包括现场问题展示和问题改善展示表单,包含问题原因分析、改进措施和执行情况,形成工作闭环。

三、班组精益指标管理模式实践

1.实践效果

通过在试点班组“韩利萍班组”实践精益指标管理,能够通过数据及时发现班组生产管理中的问题,并以精益生产工具进行持续改善,不断提高班组的精益管理能力。针对某典型产品实施的《某产品快速换产精益改善项目》通过零点定位工装,使换产时间由30 分钟缩短为8 分钟,提高效率3 倍以上,班组项目节点按时完成率呈上升趋势,2019年较2018 年上升18.1%,达到97%,说明班组准时化生产保证能力明显增强;针对精益指标管理中成本管控指标异常情况,对数控刀具消耗较大问题开展的《典型零件数控铣削粗加工刀具费率降低改善项目》当年节创价值达到14 万元,班组可控制造(刀具)费率由2018 年度17.5 元/小时降低到2019 年的11.4 元/小时,可控制造(刀具)费率保持逐年下降。

在实践过程中,班组全员聚焦岗位需求,结合生产现场具体情况针对性持续改善,提升了产品质量、生产效率,降低了生产成本,人员技能和班组自我管理水平得到有效提升,形成了多项创新成果,达到班组与个人共赢。

2.注意事项

班组精益指标管理系统性强、涉及人员多,实施过程中必须充分营造良好的精益生产氛围,引导全员参与,共同开展精益改善活动。随着生产现场问题的发现和改进,要争取车间和上级部门一定的软件、硬件和经费支持,确保改进措施能够落地。同时,结合生产班组现状,针对信息化条件较好的班组,可以将精益指标管理融合到信息化系统中,如用电子表单代替纸质表单、电子看板代替现场看板,并借助信息化系统实现班组精益指标信息的自动统计、在线分析和提前预警,实现班组管理的数字化。

山西航天清华装备有限责任公司通过实施班组精益指标管理提高了生产班组的综合效益,是班组管理能力提升的重要手段。班组精益指标管理应用实践为生产班组精细化管理的标准化、规范化提供了成功经验,也对推动航天制造的精益化与数字化具有十分重要的意义,具有一定的推广应用价值。