航天产品合格率提升与稳定性控制方法及实践

杨双进、刘明全、黄迅 /中国航天科技集团有限公司

为提高航天产品的质量一致性和生产稳定性,确保型号任务圆满成功,中国航天科技集团有限公司开展了航天产品合格率提升与稳定性控制方法研究工作,旨在建设一流产品体系,支撑航天装备科研生产能力的全面提升。产品合格率是反映产品生产质量控制能力的重要参数,直接体现了生产厂所满足产品质量要求的能力;稳定性是反映产品制造过程质量一致性和产品性能波动的重要参数,直接体现了生产厂所对产品质量特性波动的控制能力。为保证开展产品合格率提升与稳定性控制工作的科学性、系统性和规范性,本文重点介绍了产品合格率提升与稳定性控制工作模型和实施途径及实践应用效果,旨在为航天产品质量创新管理提供思路和借鉴。

一、合格率提升与稳定性控制现状分析

产品合格率提升与稳定性控制工作的基础之一是产品实现过程和最终产品的实际数据及历史样本数据。由于航天产品大多具有品种多、批量小的特点,产品样本数量少、数据积累不足,即使近年来航天产品的生产批量有所增加,但相对工业化产品仍然属于小子样范畴,在产品问题识别、合格率与稳定性统计分析上存在一定的困难,这也使得产品合格率提升与稳定性水平未能达到理想水平。例如,2018 年,关键单机类典型产品的平均合格率仅为78%,而部分工序的合格率波动度却达5%以上,与国际一流军工企业相比,我国军工企业一些产品的工艺保证能力仍显不足,仍然存在产品过程控制特性辨识不充分、工艺窗口试验不充分、过程控制要求不细化和不量化等现象,导致产品合格率水平低或产品性能稳定性差,亟需深入、系统地推进产品过程质量管理,以产品合格率提升与稳定性控制为抓手,逐步形成科学规范的产品质量保证流程方法,建设与新形势、新任务相匹配的航天质量保证能力。

通过对历年出现的质量问题进行统计分析不难发现,当前出现的质量问题大多不是没有涉及或不能攻克的技术难题,而是更多地表现为过程质量控制不全面、不深入、有效性低等问题,说明当前高质量保证成功的能力仍有所欠缺,产品质量管理的系统性、协调性和有效性仍需进一步提升。部分产品在发生质量问题后,归零过程消耗了大量人力、物力,产品的返修和再生产也给责任单位造成了较大的成本压力,一定程度上影响了单位的经济效益。因此,要全面实现高质量、高效率、高效益的发展目标,必然要求技术与产品、人员与管理、方法与手段的统筹融合,通过全员、全过程、全要素、全数据支撑,提升质量管理工作的系统性,从而实现全局最优。

二、合格率提升与稳定性控制工作模型

合格率提升与稳定性控制两者相辅相成、循环迭代,共同促进打造高质量航天产品。就具体产品而言,根据产品的不同特点,可选取不同的工作模型开展提升工作:对于一次交检合格率偏低、超差/报废严重、长期让步使用、严重影响顾客满意度的产品,适合优先开展产品合格率提升工作;对于合格率相对较高、具有一定生产批量、产品关键质量特性波动大、影响型号质量可靠性水平的产品,适合优先开展稳定性控制工作;对于虽然产品合格率水平尚可、质量数据一致性较稳定,但对标精益生产过程与卓越产品标杆,产品合格率与稳定性仍存在差距,需在研制生产过程中开展合格率提升与稳定性控制迭代提升工作。相关工作模型如下。

1.合格率提升模型

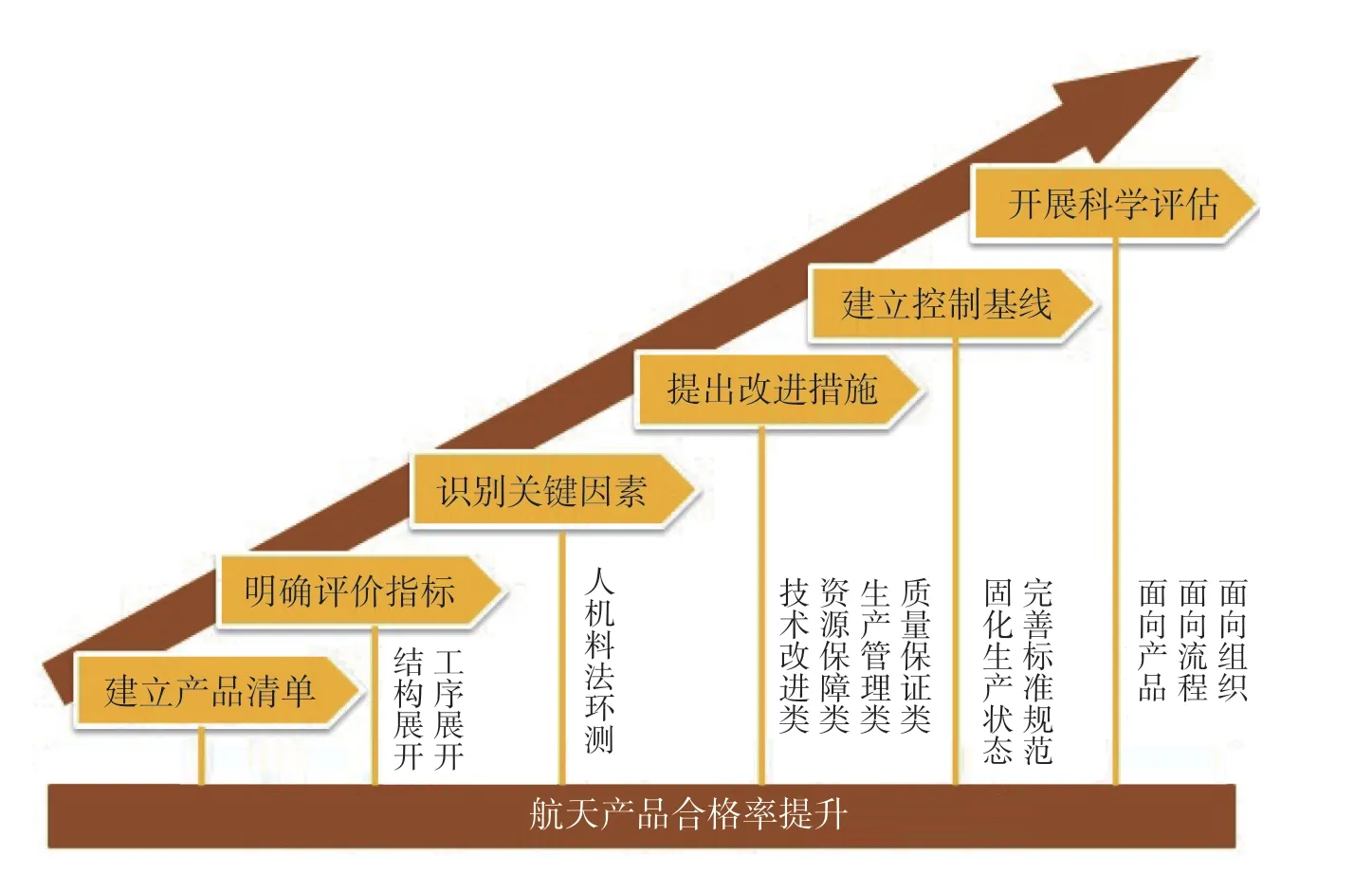

产品合格率提升按照“两展开、六步骤”的模式开展,其提升模型如图1 所示。

图1 产品合格率提升模型图

“两展开”即结构展开和工序展开,其中结构展开是指按照产品结构树,从单机产品到部件、组件、零件逐级展开;工序展开是指按照产品制造流程,从工艺层面对产品各工序或工步逐一展开。“两展开”是对产品的全方位分解,是“六步骤”提升的工作基础;“六步骤”即建立产品清单、明确评价指标、识别关键因素、提出改进措施、建立控制基线、开展科学评估,六步之间环环相扣、相辅相成,共同构成逐级递进的串联式合格率提升工作模型。面向产品生产全过程,分析确定影响合格率的关键因素,通过改进制造流程、优化工艺参数、完善工具设备、强化过程管控等手段,制定有效措施,提高产品合格率。结合3 个面向,建立长效工作机制,以提升产品的核心竞争力。

2.合格率稳定性控制模型

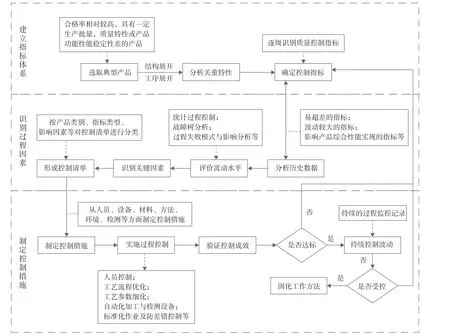

产品合格率稳定性控制按照“一建立、二识别、三控制”的顺序开展,其控制模型如图2所示。

(1)建立。建立合格率稳定性控制典型产品清单,按照结构和工序进行“两展开”,分解形成产品结构树和工序树,逐级识别影响合格率波动的质量特性指标,建立过程控制指标体系。

(2)识别。以产品生产过程的历史数据为基础,运用统计过程控制(SPC)、故障树分析、过程失效模式与影响分析(PFMEA)等工具方法,统计分析产品质量特性指标波动情况,选取对产品合格率和稳定性产生较大影响的关键因素,并形成关键因素清单。

图2 产品合格率稳定性控制工作模型图

(3)控制。按照过程控制指标体系,面向产品制造全流程,从人、机、料、法、环、测等方面开展全方位控制,保证过程的稳定性和过程实现能力。控制措施包括人员控制、优化工艺流程、细化工艺参数、引入自动化加工与检测设备、工装保证、不可检不可测过程控制、标准化作业及防差错控制等,通过制造过程的有效控制实现产品合格率稳定性控制的目标。

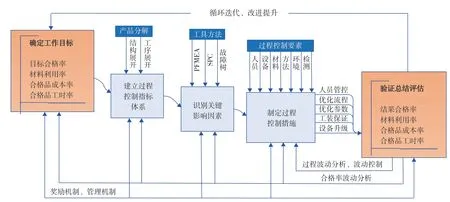

3.合格率提升与稳定性控制的迭代模型

合格率提升与稳定性控制迭代模型如图3 所示。在每一批产品生产前,需预先设定产品目标合格率,并根据目标合格率计算材料利用率、合格品成本率、合格品工时率等质量效益指标;在每一批次产品生产结束后,按照批次对目标合格率的波动情况进行评估分析,包括评估分析过程控制措施的有效性,查找过程控制指标体系和过程控制的薄弱点,通过控制措施的持续迭代优化,使目标合格率控制在稳定范围。同时通过波动分析发现薄弱环节,并进行过程改进,以实现合格率的持续提升。计算材料利用率、合格品成本率、合格品工时率等质量效益指标的目的是通过持续改进来实现效益提升的量化评价,并将增值效益投入持续改进工作,以实现合格率提升与稳定性控制的良性迭代。

三、合格率提升与稳定性控制实施方法

1.确定产品对象

面向关键单机、精密机构产品和复杂结构件产品,制定梳理原则,选取典型产品,全面梳理产品合格率及稳定性现状,重点面向上天产品与地面关键设备,全面梳理合格率及稳定性现状,重点识别装配调试困难、仅靠人工技能保证、合格率长期处于较低水平、返修率高、质量数据波动大的典型产品,并针对产品特点和问题性质确定合格率提升与稳定性控制工作模型。

2.建立指标体系

基于确定的典型产品对象,按照结构和工序“双展开”对产品进行分解,其中结构展开分解至零件级,工序展开分解至工步。结合产品历史质量数据,逐级分析产品关键质量特性指标超差或波动情况,梳理影响产品合格率提升与稳定性控制的重要指标,分析产品关重特性与问题指标的内在关联,建立问题指标管控标准,形成典型产品合格率与稳定性评价指标(主要包括性能指标、工艺控制指标和稳定性指标等)。

3.制定实施方案

图3 产品合格率提升与稳定性控制迭代模型图

按照合格率提升与稳定性控制工作模型,对识别出的影响产品质量特性的关键指标进行针对性改进。改进措施主要分为技术类和管理类。其中技术类改进措施主要包括设计和工艺方案优化,自动化、数字化生产设备引入,生产数据统计分析方法应用,特殊过程检验控制等,通过技术手段提升产品过程实现控制能力;管理类改进措施主要包括生产现场环境改善、生产及检验过程记录确认、数据包管理、人员培训、流程优化等,通过管理手段提升产品质量控制的保障能力。

4.验证改进措施

逐级推进各项改进措施,在实施改进后,一方面,统计产品生产过程基础数据,分析产品关键特性指标的波动情况,对比改进前后问题指标的控制成效,并结合产品历史数据,评估产品采用改进措施后的合格率提升情况,以验证改进措施的有效性;另一方面,对于验证有效的措施,及时将相关内容固化在产品的设计、工艺、生产、检验等相关要求中,建立控制基准,并在后续生产过程中进行迭代验证,逐步优化产品技术管理流程。

5.总结评估提升

在完成产品改进措施验证工作后,逐级开展产品合格率与稳定性控制工作的科学评估工作,建立闭环工作机制。一是评估产品的合格率提升与稳定性控制目标是否实现,是否通过提升产品质量可靠性水平保障型号任务顺利完成;二是评估基于关键特性指标控制的质量管理流程是否有效建立并持续优化,流程的运行是否有效促进了质量效益的提升;三是评估组织的资源配置是否得到优化,科研生产过程管理机制是否得到了改进,行业竞争力及影响力是否得到了提升。

四、合格率提升与稳定性控制工作实践

1.三浮仪表

某单位设计生产的三浮仪表主要包括三浮陀螺仪和三浮陀螺加速度计。近年来,三浮仪表用量增加、生产任务快速增长,暴露出产品合格率偏低、性能参数不稳定等问题,导致产品交付困难,系统产品装调周期波动大,产品精度与质量问题时有发生,成为制约产品按时交付的关键因素,同时质量成本居高不下。

针对三浮仪表存在的问题,该单位面向产品实现过程采取产品层级和工艺过程的“两个打开”、工艺瓶颈和工艺装备的“两个攻关”等措施。以“产品细分层级纵向到底”为目标,分解两型仪表的产品结构、追溯历史数据,从纵向进行全配套打开直至零件级。以“工序打开横向到边”为目标,对两型仪表打开工艺流程,统计、追溯工序合格率,识别瓶颈工序;细化量化工序控制要求,提升工序质量。此外,紧扣质量问题,着力推进设计工艺协同攻关,针对仪表的制造难点和过程质量问题,建立设计工艺协同攻关机制,在设计上强化仿真分析和技术指标复核,在工艺上强化方法改进和量化控制,开展了40 余个工艺项目研究;同时,梳理工作流程及要求,制定了合格率与稳定性控制工作管理办法。

通过对两型仪表的合格率与稳定性进行控制,产品合格率得到持续提升,产品交付数量明显增长,进一步推动了经济效益和员工收入的增长。其中,从2019年至2020 年,三浮陀螺仪的合格率由32.5% 提升至55.0%;从2019 年至2021 年第三季度,三浮陀螺加速度计的合格率由55.1%提升至75.0%,有力保障了科研生产任务的完成。

2.航天电源

某研究所设计生产的锂电池产品广泛应用于载人航天及卫星型号,产品质量要求高,参数一致性等指标关注度高。通过统计前期6 个生产批次的锂电池历史数据可以发现,产品合格率平均仅为77%,批次间合格率相对均值的波动度达4%。

针对此现状,该单位逐级分解了锂电池生产流程,主要分为极片生产制造和单体装配测试2个阶段,分析了各工序的合格率及波动情况,发现极片涂布和电芯叠片工序的合格率波动度较大,是稳定性控制的主要对象。针对极片涂布工序的关键参数“活性物质”面密度,综合运用统计过程控制(SPC)和过程能力指数(C

)技术对工序过程进行分析,发现原有的极片面密度离线检测需要在涂布过程中停机取样,不可避免地会引发停/复机问题,造成面密度波动,对工艺过程能力造成较大影响;针对电芯叠片工序,通过解剖发现,工序合格率不稳定的2 个批次均发生了部分极片边缘磕碰掉粉,导致电芯绝缘性能下降的现象。针对分析结果,该研究所引入β 射线面密度无损检测系统,对极片面密度的检测从停机取样抽检变为在线无损全检,在提升检测覆盖性的同时大幅降低了面密度波动;同时完善极片料盒的尺寸公差,并将极片实物检查纳入产品质量保证要素进行管理,有效杜绝了极片边缘磕碰掉粉的情况出现。对极片的上料管理进行提升后,25 个批次电芯制备工序的不合格率异常波动得以消除,工序稳定性得到有效提升。通过合格率提升与稳定性工程,产品合格率平均值已从2018 年的77%提升至2020 年的90%以上,产品合格率波动度由4%降低至2%,产品合格率与稳定性控制能力得到大幅提升。

某单位生产的高压电磁阀是低温运载火箭冷氦增压系统最重要的阀门之一,安装在火箭三级仪器舱的冷氦增压系统中,用于控制冷氦气瓶气体通往液氧箱通路的启动和关闭。阀门结构复杂,深低温条件下各零件之间的装配间隙和密封副配合关系较常温状态会发生很大变化,生产过程中合格率相对较低,长期徘徊在50%左右。

3.高温电磁阀

某单位生产的高压电磁阀是低温运载火箭冷氦增压系统最重要的阀门之一,安装在火箭三级仪器舱的冷氦增压系统中,用于控制冷氦气瓶气体通往液氧箱通路的启动和关闭。阀门结构复杂,深低温条件下各零件之间的装配间隙和密封副配合关系较常温状态会发生很大变化,生产过程中合格率相对较低,长期徘徊在50%左右。

针对此现状,该单位梳理了2016—2018 年厂投产交付情况,平均合格率为56.9%。研制团队对质量指标进行统计分析发现,零件加工直径偏差导致的部分阀门运动副间隙量偏大及壳体组件阀座部位表面粗糙度偏大是导致系统性偏差的主要因素。针对该问题,研制团队一方面对阀门运动副间隙控制进行改进,在装配前基于实测值进行零件的选配,确保运动副间隙处于按照数据统计分析确定的优化区间0.03~0.05mm 内;另一方面,对阀座密封面表面粗糙度进行改进,采用故障树分析法(FTA)找出在加工过程中影响密封面粗糙度的因素,通过提高刀具刚性、组合优化配置机床转速和切削速度,提高表面粗糙度控制质量,开展试验验证;另外,从人、机、料、法、环等方面进行排查分析,逐一消除刀具结构、刀具质量、设备精度、加工参数等因素对阀座密封面粗糙度产生的影响。

在采取上述改进措施后,该单位分别生产了3 个批次阀门,平均合格率达81.1%,合格率得到明显提升。同时为控制随机性偏差、预防异常性偏差,该单位针对阀门装配过程、关联零组件的加工过程,进一步分析了人、机、料、法、环等可能导致两类制造偏差的因素,并采取针对性措施,实施精细化控制,通过细化优化工艺要求、合理设置工艺参数适用范围、明确机床精度要求、明确刀具使用次数/切削时间、固化操作方法等,进一步控制零件加工过程中的随机性偏差。

实践证明,产品合格率提升与稳定性控制是保证产品质量和生产一致性、优化科研生产模式的一种有效手段,通过开展关键影响因素识别、改进措施制定与应用验证、基于数据驱动建立控制基线等工作,以产品合格率提升与稳定性控制工作为切入点,通过科学、合理利用现有资源,有效降低研制成本、提升生产效率、提高企业竞争力。后续,在持续推进合格率提升与稳定性控制工作的基础上,需进一步完善工作机制建设,并进一步促进产品合格率提升与稳定性控制工作和工艺工作、产品化工作的结合,推进产品合格率提升与稳定性控制工作成果的深化应用。▲