切边机圆盘剪剪切工艺分析

山岩岩

摘要:通过切边机切边的原理的详细分析,本文论述了切边机剪切过程的主要工艺参数和结构参数的确定方法。

关键词:切边机精度 圆盘刀间隙 重叠量 质量影响

前言

在现代铝板、带、箔加工行业中,切边机圆盘剪的主要作用就是剪切出不论是宽度还是长度和剪切质量都满足客户要求的产品。切边的质量与轧制后板形、厚度控制一样,是铝板带加工的关键控制点。

目前圆盘剪的种类较多,其结构主要取决于轴向调节刀片的方法。我厂切边机使用的圆盘剪是两个电机单独进行控制调节的,它具有高效率、高性能、高精度的特性。实际生产中,这种圆盘剪模式大大提高了生产效率及很好的端面质量控制,可以满足客户的要求,提高企业的竞争能力。

1 切边机的工作原理

切边机圆盘剪是由上刀、下刀的相对运动来提供一种连续圆周运动的剪切模式,经过上、下刀的相对旋转将带材剪切开。我们对产品的要求是带材切边后整洁无毛刺,且剪切带材宽度在客户要求公差范围内,这就给切边机的圆盘剪各项性能指标的精度提出了更高的要求。

2 剪切过程三阶段

剪切过程,是材料受剪切力变形时,在剪切面出现的一种相互作用力,即单位面积上所受到内应力产生了弹性形变→塑性变形→断裂的过程。

整个变形过程从开始上圆盘刀、下圆盘刀与带材接触后产生挤压,使带材产生了弹性变形。随着圆盘剪剪切继续, 剪切面形变量逐渐变大,因压应力未超出弹性变形极限,带材表现可回复性,在带材截面形成塌角。随着上、下刀的剪切力增大,当形变量超过带材屈服强度极限时,带材受侧面挤压产生塑性变形,那么剪切后端面表现光亮面。随着带材继续深入,材料内应力增大,在剪切位置处带材表现为应力集中,且达到了最大内应力时,材料就产生了塑性变形。当应力超过材料的塑性变形的极限时,轻微的裂纹便开始出现。

随着剪切的深入,带材发生塑性变形后会出现的轻微撕裂,进而裂纹不断的向材料内部延伸,在上、下圆盘刀之间的间隙量达到合适时,上下位置的裂纹逐渐相互重合后,此时材料在裂纹处断开,整个剪切过程完成,最终形成连续的剪切撕裂的断面。

3 主要參数确定

影响圆盘剪切边机的剪切精度的因素有:剪切宽度、上、下圆盘刀重叠量和间隙量。现在随着科技的不断进步,切边机圆盘剪各项参数设定,已经开始使用伺服驱动器来控制伺服电机电动调节替代以前的手动调节,只需在操作台电脑上输入相应的数值即可完成自动调整,虽然伺服电机的调整精度可以控制在0.001mm,但也需要人工去使用带材进行试切,凭借经验来检验剪切后的手感,再使用专用放大镜查看断裂面是否光滑、平整,以此来对圆盘刀刃口是否锋利、重叠量调整的是否合适进行初步验证。

3.1圆盘剪重叠量对剪切质量的影响

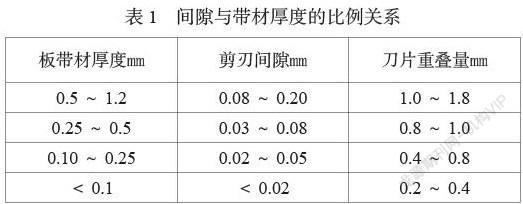

切边机的主要的工艺参数是圆盘剪的重叠量。重叠量设定太小,易使剪刀碰撞,增大剪切力并且会对刀刃造成不可修复的损坏。重叠量设定过大时,易产生毛刺、卷边等缺陷。一般圆盘剪水平间隙根据产品合金状态、厚度规格进行设定,重叠量设定带材厚度的7%~10%。见下表1圆盘剪间隙与卷材厚度关系:

另外,因圆盘剪上圆盘刀与下圆盘刀调整为单独的伺服电机控制,虽然调整各项参数时为电机带动丝杠进行传动,但圆盘刀在剪切时也会承受带材一定的带材挤压反向力,故圆盘刀也会产生轻微的轴向跳动和径向跳动,进而影响间隙的设定。

3.2圆盘剪水平间隙对剪切质量的影响

配刀工艺主要是指对圆盘剪各项参数的调整,通过控制各项参数的精确度而达到良好质量的要求。

水平间隙适宜,卷材的剪切面与撕裂面均表现光滑平直,且界限明显,表现为剪切区占整个剪切端面的三分之一,此时表现较好的剪切质量。

当调整的水平间隙过小时,剪切后的产品边部截面状况表现为:剪切区与撕裂区界线的弯曲力变大,此时的剪切区所占整个剪切端面大于三分之一,整个端面表现明显发亮。剪切时使剪刃碰撞,表现剪切力增大,使得设备负荷过大易损伤刀片。

水平间隙过大,表现剪切面与撕裂面界线之间的弯曲力明显减少,此时的剪切区明显减少,撕裂区所占比例加大,这也预示着会产生较大的毛刺,更甚者会导致剪切不开的现象。而毛刺的产生因素还与刀片的锋利度与斜面角度等因素有关。圆盘刀的锋利度评判标准一般是由具有工作经验的人员采用手触法及查看剪切后端面质量来判定。只有在间隙的选择范围内,铝屑或毛刺都将达到最小。对于产品质量而言,一个相当小的斜面角度可以减少毛刺的高度。目前我厂的切边机采用的斜面角度为0.08度,这样斜面角度明显减少,圆盘刀的使用寿命明显提高。

最后,刀轴温度的变化、刀的跳动、刀和刀套的清洁度等等这些因素均能造成圆盘剪间隙的变化,从而间接的影响了卷材的剪切质量。

结束语

通过对切边机圆盘剪剪切工艺分析,便于工艺、操作和设备维护人员了解圆盘切边机的结构和剪切原理、分切工艺、剪切后质量的影响。再联系卷材的实际剪切效果,通过不断的对剪切效果的实验验证,累积了一定的经验,保证设备在安全环境下高速运行,减少切边质量缺陷,来提高客户对产品质量的满意度。

参考文献

[1]张军妮.影响圆盘剪剪切精度的主要因素[J].科技创新与应用,2016(21):118-119..

[2]尹晓辉、李响、刘静安、蒋程非。铝合金冷轧及薄板生产技术。北京。冶金工业出版社2010.

[3]有色金属加工手册,第3分册.