某轻卡动力性经济性仿真优化设计

刘永亮,赵向丽

某轻卡动力性经济性仿真优化设计

刘永亮,赵向丽

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章以某车型开发举例,提出开发车型动力性经济性的要求,通过整车传动系优化,使得整车动力性经济性满足开发需求。针对NEDC油耗,从整车阻力方面入手,通过分析、优化整车阻力,达成NEDC油耗国标限值要求。过程中采用AVL CRUISE软件进行仿真计算,最终理论目标达成,为后续实车验证提供了理论基础。

动力性;经济性;NEDC;阻力

引言

轻卡车型市场广泛,使用工况复杂,配置多样。在新车型开发中,往往会与竞品车型进行动力性经济性对比,以确认是否满足开发需求。由于装配样车时间较长,因此在开发时,需先进行整车动力性经济性仿真计算分析,从理论计算上先满足开发需求。本文从某车型开发举例,从传动比、整车阻力等方面,系统的阐述了整车动力性经济性仿真优化设计。

1 整车参数对比

1.1 整车基本参数

某开发车型在其竞品车型基础上配置大排量发动机,整车相关参数如下表1所示。

该车型动力性经济性开发需求输入如下:

(1)动力性不差于竞品车型;

(2)经济性优于竞品车型;

(3)NEDC油耗满足国标限值。

1.2 发动机性能对比

开发车型发动机外特性数据与竞品车型发动机外特性数据对比图1所示。

从图1看出,开发车发动机功率、扭矩均大于竞品车发动机,且开发车发动机在整个转速段内的扭矩均优于竞品车发动机,若匹配同样配置车型,采用开发车发动机动力性会优于匹配竞品车发动机。

表1 整车参数对比

车型竞品车型开发车型 外形尺寸/mm长5 1705 170 宽1 7001 700 高2 0922 092 轴距/mm2 6002 600 整备质量/kg1 4201 535 满载质量/kg2 6002 600 发动机排量/L1.1491.499 额定功率/kW6475 转速/rpm6 0006 000 最大扭矩/(N·m)110 145 转速/rpm4 000~4 8004 400~4 800 燃油类型汽油汽油 变速箱型式5MT5MT 各档速比Ⅰ3.8573.759 Ⅱ2.0452.054 Ⅲ1.4191.425 Ⅳ11 Ⅴ0.8080.828 后桥主减速比5.3754.33、4.875、5.375可选 轮胎半径/mm297297

图1 发动机外特性数据对比

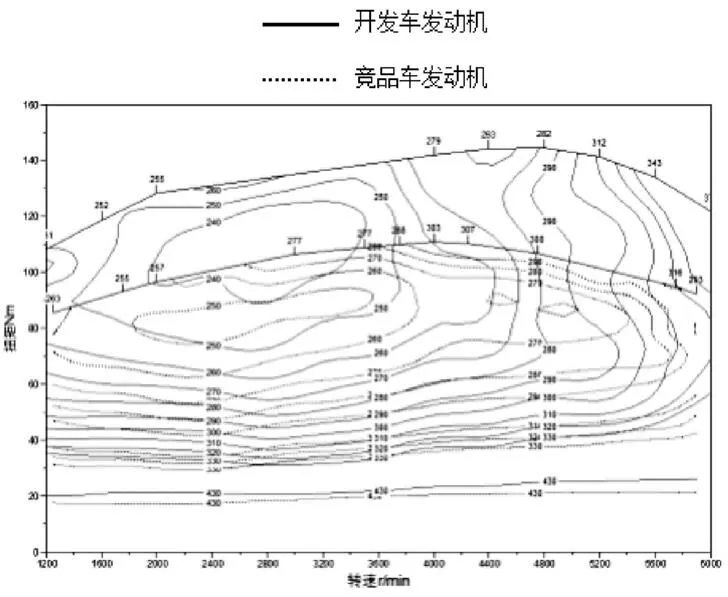

万有特性数据对比如下图所示。

图2 发动机万有特性数据对比

以上看出,两发动机主要工况燃油消耗率对应转速段如下表所示。

表2 燃油消耗率对应转速段

燃油消耗率/(g/kW·h)转速段/rpm 竞品车发动机开发车发动机 2502 000~3 5001 400~3 700 2601 200~3 8001 200~4 400 2701 200~5 4001 200~4 600 2801 200~5 7001 200~4 800

从上表看出,在同样的燃油消耗率下,开发车发动机的转速区间段覆盖更加宽广,因此,同等条件下,其对应转速段内的燃油经济性应优于竞品车发动机。

2 基础计算分析

由上节所述,开发车型可选的后桥主减有4.33、4.875、5.375三个,动力传动系统有3组匹配方案。

对开发车型先采用传动系方案与竞品车型较接近的方案,采用5.375后桥主减,采用AVL CRUISE软件,仿真计算结果如下表所示:

表3 5.375后桥主减计算结果

类别项目竞品车开发车 变速箱速比Ⅰ3.8573.759 Ⅱ2.0452.054 Ⅲ1.4191.425 Ⅳ11 Ⅴ0.8080.828 后桥速比5.3755.375 动力性(满载)最高车速/(km/h)次高档125.2124.99 最高档116.4142.25 0~70 km/h,2 500 rpm换挡加速时间/s40.627.71 次高档30~70 km/h加速时间/s29.819.98 1档最大爬坡性能(%)2635.17 经济性最高档等速油耗(空载+150 kg)L/100 km50 km/h5.96.42 60 km/h6.77.01 70 km/h7.67.65 80 km/h8.68.63 90 km/h9.89.77 100 km/h11.111.16 110 km/h12.612.64

后桥匹配5.375速比,由上表得出以下结论:

(1)开发车型的最高车型优于竞品车型,高于竞品车型约20 km/h;

(2)开发车型的加速时间优于竞品车型,比竞品车型快10 s左右;

(3)开发车型的最大爬坡度优于竞品车型,比竞品车型大8%;

同比情况下,开发车型的动力性显著优于竞品车型,经济性略差于竞品车型,不满足开发要求。

3 匹配优化分析

3.1 传动系优化分析

通过降低传动系统总速比,使开发车型的动力性不差于竞品车型,此时进行整车经济性对比。

后桥采用4.875、4.33两个速比均可降低传动系统总速比,现匹配两个速比均进行仿真计算,计算结果如表4所示。

表4 4.875、4.33后桥主减计算结果

类别项目竞品车开发车开发车 变速箱速比Ⅰ3.8573.8573.759 Ⅱ2.0452.0452.054 Ⅲ1.4191.4191.425 Ⅳ111 Ⅴ0.8080.8080.828 后桥速比5.3754.334.875 动力性(满载)最高车速km/h次高档123.00142.16137.80 最高档122.03128.85139.95 0~70km/h 2 500 rpm换挡加速时间/s42.5331.7229.89 次高档30~70km/h加速时间/s28.7428.0923.55 1档最大爬坡性能(%)27.4027.6031.31 经济性最高档等速油耗(空载+150 kg)L/1 00 km50 km/h6.055.936.18 60 km/h6.696.576.78 70 km/h7.627.257.49 80 km/h8.678.018.31 90 km/h9.809.059.46 100 km/h11.1510.3510.66 110 km/h12.7711.7912.38

由上表得出以下结论:

(1)后桥主减匹配4.33,开发车型的动力性不差于竞品车型,且其经济性优于竞品车型。

(2)后桥主减匹配4.875,开发车型的动力性优于竞品车型相当,低速时经济性略差于竞品车型,高速时经济性优于竞品车型。

综合以上,选取4.33主减速比可满足开发需求。

3.2 NEDC油耗计算

开发车型为N1类车型,整备质量1 535 kg,按国标《GB 20997—2015 轻型商用车辆燃料消耗量限值》,NEDC油耗限值为7.9 L/100 km。

根据国标试验要求,NEDC油耗测试时,整车阻力可以采用查表法或滑行阻力法。

由于开发车型暂未进行滑行阻力试验,参考竞品车型滑行阻力计算,各后桥主减速比下,油耗均不能满足国标要求,计算结果如表5。

表5 NEDC油耗计算结果

车型开发车型 后桥主减速比5.3754.8754.33 NEDC油耗(L/100 km)10.29.58.8

3.3 NEDC油耗优化分析

竞品车型的整车滑行阻力与动力性经济性试验转毂加载阻力系数如下:

表6 整车试验阻力系数

系数滑行阻力系数转毂加载系数 F0236.452.3 F11.9281.801 F20.061 150.054 42

通过提取滑行阻力与转毂加载阻力差值,得出其整车内阻如下表所示:

表7 整车内阻

车速/(km/h)阻力/N 10186 20189 30194 40200 50207 60216 70226 80237 90250 100264 110280

由于开发车型是在竞品车型上做变动,与竞品车型内阻相同。

根据国标试验要求,开发车型采用查表法时,转毂加载阻力系数如表8所示。

表8 查表法阻力加载系数

系数查表法阻力系数 F07.9 F10 F20.053 6

开发车型采用查表法时的整车阻力与滑行阻力对比如下表所示:

由以下看出,采用查表法整车阻力比滑行阻力法整车阻力小60 N~300 N,更有利于NEDC油耗的达成。

表9 查表法与滑行阻力对比

车速/(km/h)竞品车滑行法阻力/N开发车查表法阻力/N 10262199 20299219 30349250 40411294 50486349 60572417 70671497 80782588 90905692 1001 041808 1101 188936 1201 3481 076

采用查表法阻力重新计算开发车型NEDC油耗,计算结果如下:

表10 NEDC油耗计算结果

车型开发车型 后桥主减速比5.3754.8754.33 NEDC油耗(L/100 km)9.28.57.8

由上表得出,采用4.33后桥主减+查表法阻力,开发车型NEDC油耗可满足国标限值要求。

4 结论

本文以某车型开发举例,为满足开发车型动力性经济性的需求,先进行整车传动比优化,使得整车动力性经济性满足开发需求,之后针对NEDC油耗,从整车阻力方面入手,通过分析、优化整车阻力,达成NEDC油耗要求。过程中采用AVL CRUISE软件进行仿真计算,最终理论目标达成,为后续实车验证提供了理论基础,同时节省了开发周期及开发成本。

Simulation and Optimization Design of Power and Fuel Consumption of a Truck

LIU Yongliang, ZHAO Xiangli

( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

Taking the development of a vehicle as an example, this paper first puts forward the requirements for the power and fuel consumption of the development vehicle, and then makes the power and fuel consumption of the whole vehicle meet the development needs through the optimization of the whole vehicle transmission system. For NEDC fuel consumption, starting from the vehicle resistance, the national standard limit of NEDC fuel consumption is reached by analyzing and optimizing the vehicle resistance. In the process, AVL cruise software is used for simulation calculation, and the final theoretical goal is achieved, which provides a theoretical basis for subsequent real vehicle verification.

Power performance;Fuel consumption;NEDC;Resistance

A

1671-7988(2021)22-96-04

U462

A

1671-7988(2021)22-96-04

CLC NO.: U462

刘永亮,男,本科,技术经理,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2021.022.025