重型柴油机湿式缸套穴蚀损伤差异的数值模拟研究

李国兴,刘 东,魏健龙,黄国龙,付 伟,王 铁,李林涛

(1.太原理工大学 车辆工程系,太原 030024;2.潍柴重机股份有限公司,潍坊 261041)

0 概述

活塞-缸套组件作为内燃机燃烧做功的核心部件,是内燃机动力系统的重要组成部分[1]。重型柴油机缸套长期工作在高速、高热负荷、强冲击等复杂、苛刻的环境中,一旦发生空化侵蚀会使缸套比标定寿命更早失效[2]。因此,研究缸套空化穴蚀产生机理并预测评估缸套穴蚀风险对于重型柴油机的可靠性研究显得愈发重要。缸套振动特性和冷却水波动通常用于缸套穴蚀倾向的预测,但是重型柴油机冷却水腔结构复杂且狭窄,难以直接对缸套振动特性和近壁面冷却液压力波动进行实测分析,目前有关缸套穴蚀的试验研究技术尚不完善[3-4],已有研究多数集中于通过缸套表面材料参数优化[5-6]、活塞侧击缸套振动响应研究[7]和缸套近壁面流场特性分析[8]来探索缸套穴蚀的防治方法。

目前,研究人员通过理论建模与试验测量的方法对近壁面空泡的产生机理与空化强度的预测进行了一系列研究。文献[9-11]中基于活塞侧击试验开展了关于近壁面空化的研究,证明了空泡的生成溃灭与缸套振动特性和流场压力波动的相关性。在此基础上,文献[12-13]中提出了一种以动态冷却液压力为评价指标的空化测量方法,指出可通过提高冷却液压力、优化安装间隙和改进活塞设计参数来减少空化损伤。文献[14]中基于材料可靠性结构和缸套幅频特性,提出了一种估计缸套在振动空化作用下耐久性的方法。随着排放法规的不断加严和内燃机技术的进步,这些技术手段已不足以解决后续的穴蚀问题。针对此背景,部分研究人员开始通过数值模拟的方法对缸套穴蚀的预测与缓解进行研究,如:文献[15]和文献[16]中分别搭建了简化的冷却水腔空化数值模型和缸套动态特性有限元模型;文献[17]中通过动态数值模拟研究了活塞销偏置对缸套振动特性与穴蚀倾向的影响规律。这些研究均以振动加速度作为缸套穴蚀倾向的评价指标。

但是缸套的穴蚀失效是多种因素共同作用的结果,通过单一因素或从单一维度来评判穴蚀强度并不可靠,因此多物理场耦合研究成为近阶段穴蚀研究的主要方向。文献[18]中采用结合共轭传热的多相流CFD模型对一台高性能摩托车发动机的湿式缸套穴蚀损伤进行了数值模拟,对缸套附近的压力和温度场展开研究。文献[7,19]等中建立了冷却水场的声-固耦合模型,基于冷却水声场模态振型与缸体结构的耦合关系,计算了各缸的水压波动。文献[20]中搭建了综合考虑流固耦合作用的声学分析模型,研究了不同频率下流体的压力分布,以流体中的负压区域作为空化的评价指标。但是,在这些耦合研究中,对于缸套振动的模拟计算相对简化,且并未将缸套振动与流体空化方程联系起来,此外耦合过程中采用振动加速度并不能完全描述缸套的振动变形,未能较好反映体积变化造成的空化波动情况。振荡空化是缸套穴蚀失效的主要原因,正确地建立综合考虑缸套结构振动与流场空化的耦合模型至关重要。

本文中针对一款重型柴油机在爆压提升前后出现的穴蚀差异,提出了一种综合缸套振动变形与水侧冷却液空化作用的耦合建模方法,为基于缸套振动和近壁面流场空化模拟的发动机缸套穴蚀倾向预测提供了一种新的思路。本文中基于结构场和流场耦合模型研究了缸套振动对压力波动与冷却液空化的影响规律,并与台架试验获取的穴蚀区域分布进行了对比验证。本文中所提出的空化穴蚀仿真方法可以有效地解析引起缸套穴蚀的主要因素,为缸套穴蚀倾向与危险区域的预测提供分析基础。

1 试验设计

以爆压提升前后的某重型柴油机为研究对象,在1 300 r/min超负荷(110%负荷)工况下进行了 1 000 h 的发动机试验。柴油机主要性能参数如表1所示。

表1 试验柴油机性能参数

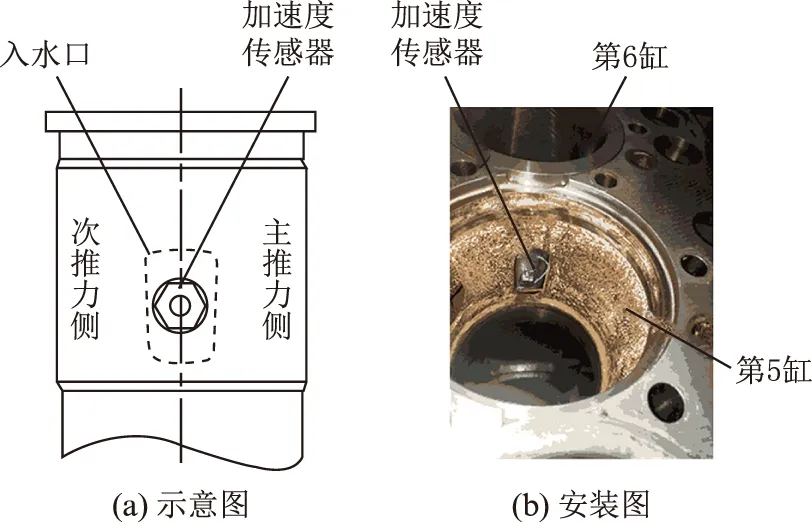

采用KISTLER 6052CU20爆压传感器测量缸内燃烧压力;通过KISTLER 8720A500微型防水加速度传感器获取缸套的振动加速度。由于冷却水腔区域较为狭窄,难以在缸套主副推力侧布置传感器,为此将振动传感器安装在高爆压机型第6缸缸套中部与第5缸水腔连接处,具体布置情况如图1所示。

图1 振动传感器布置

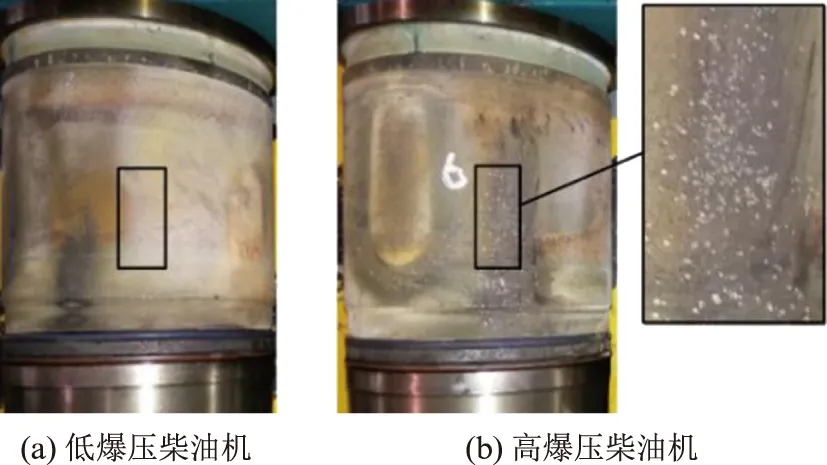

试验结束后两款柴油机的缸套主推力侧穴蚀状况如图2所示。可以看出,高爆压柴油机缸套主推力侧水腔区域内出现了大量呈带状分布的穴蚀凹坑,孔洞密集分布在缸套中部区域,而低爆压柴油机则没有出现明显的穴蚀凹坑。在同样的运行工况下,高爆压柴油机在短时间内出现了明显的穴蚀倾向,缸套穴蚀失效风险较高。为此,通过建立气缸总成瞬态动力学模型研究缸套的振动特性,进而结合流场空化模拟以解析两款柴油机发生穴蚀差异的原因。

图2 缸套主推力侧穴蚀损伤图

2 气缸总成瞬态动力学模型

为获取缸套在活塞侧击作用下的壁面振动响应,需要建立气缸总成的瞬态动力学模型并进行试验验证。利用ANSYS软件对缸套、活塞、机体进行柔性建模,通过接触约束设置考虑部件装配引起的非线性关系,模拟燃烧压力驱动下活塞侧击引起的缸套高频振动响应。

2.1 有限元分析模型

根据某重型柴油机曲柄连杆机构几何参数建立了瞬态动力学有限元模型。活塞侧击缸套行为主要受到活塞侧向运动、缸套模态特性与装配约束条件等因素的影响,因而对活塞-缸套组件之外的其他部件结构进行了简化建模。图3为简化后的瞬态动力学模型,气缸总成结构如图3(a)所示。

图3 瞬态动力学有限元模型

建模中,主要考虑活塞承受的爆发压力、配缸间隙、各结构部件的材料及其接触属性。为保证模型仿真计算结果的可信性,同时节省计算资源,将除缸套、活塞和机体外的其他部件设置成刚体,并根据计算需要进行不等分网格划分,所建模型共计生成 33 768 个单元,135 890个节点。缸套的穴蚀现象主要发生在其主副推力侧,因此在模拟过程中在缸套主副推力侧的水腔区域内分别设置11个振动监测点,缸套的网格划分与节点分布如图3(b)所示。

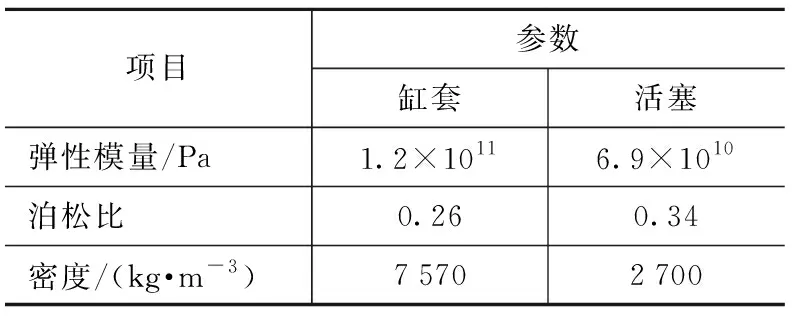

两款柴油机的缸套结构参数一致,均采用CrMoCuP硼铸铁。模型主要部件的详细材料参数如表2所示。

表2 模型材料参数

为避免因边界条件定义不当而导致缸套模态特性发生变化,本文中通过构造一系列接触约束对结构中的配合关系进行建模。活塞与缸套之间的摩擦力小于活塞侧推力的2%[21],故建模中不考虑活塞与缸套表面之间的摩擦行为。为避免不合理的约束使缸套的模态特性发生改变,模型中在设置各部件的接触状态时没有采用固定约束与间隙配合的方式,而是利用一系列无摩擦接触对其进行约束,采用增广拉格朗日“面-面”接触法来模拟。此外为处理接触约束引起的非线性问题,选用了Newmark隐式积分法来求解运动方程。相较于强制约束,这种约束方式综合考虑了接触面动态变形导致的局部约束状态变化和装配约束施加的预紧力,使所建模型能够更为准确地描述缸套约束模态特性。

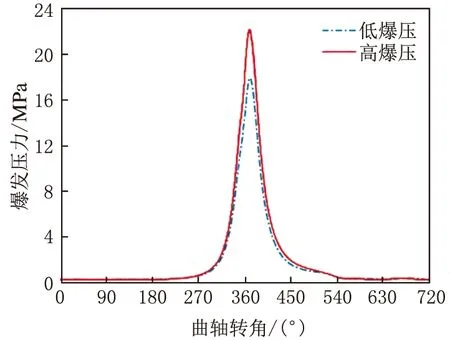

对有限元模型进行材料属性与边界条件定义后,需要对各类运动关系与激励输入进行设置。本研究中将实测缸内压力曲线以均布压强的形式施加于活塞顶部,将实测曲轴转速施加于曲轴旋转中心,连杆通过转动副将曲轴与活塞销进行运动关联。活塞在缸压、连杆力和惯性力耦合作用下往复运动并侧击缸套。爆压提升前后的两款柴油机在超负荷工况下的实测缸压曲线如图4所示。

图4 两款柴油机实测缸压曲线

2.2 模型验证

为了验证所建瞬态动力学模型的合理性,以高爆压柴油机在1 300 r/min、1 870 N·m运行工况下的实测缸压数据为输入进行了活塞敲缸瞬态动力学仿真,获取了试验测点对应位置的仿真加速度响应。图5为仿真和试验获取的加速度频谱对比图。可以看出:仿真与实测加速度信号中响应峰值的频带比较接近,表明选定的建模参数能够较好地表征结构固有特性;同时仿真峰值与实测值在量级上接近,表明模型基本能够反映活塞侧击动能转换为结构振动能量的转化规律。

图5 仿真与实测加速度频谱对比图

2.3 振动响应对比分析

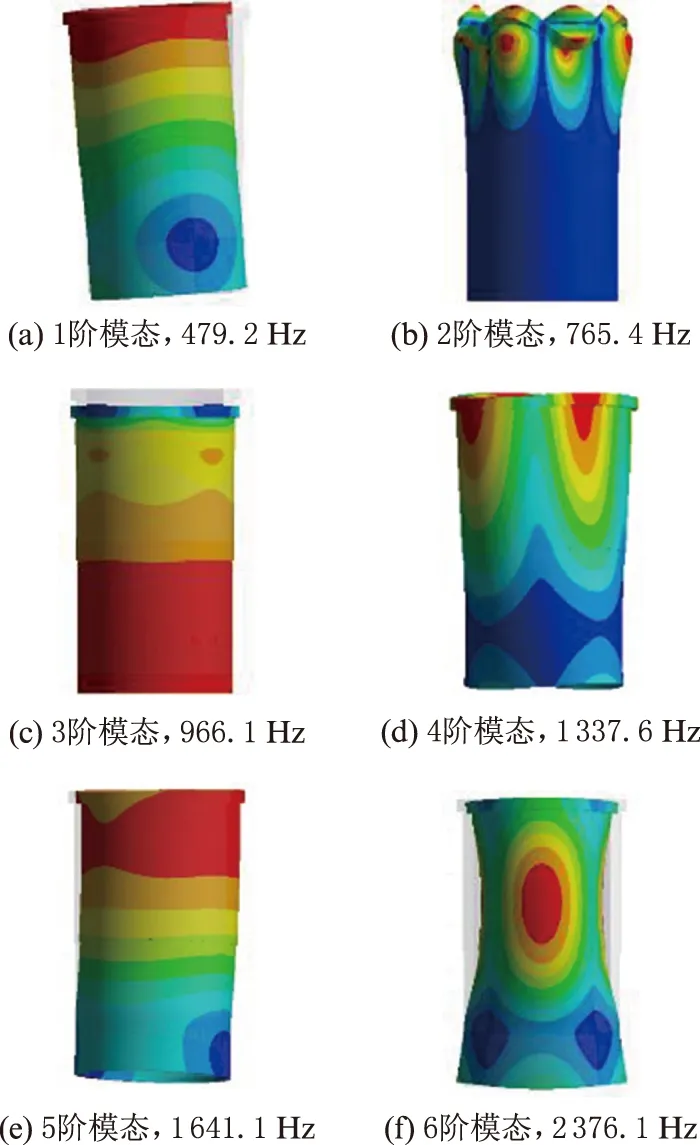

模态分析是研究机械结构振动特性的方法,可得到机械结构的固有频率和模态振型[22]。计算获得的缸套前6阶的约束模态频率与振型如图6所示。可见,缸套的第1、2阶模态振型分别表现为上部的摆动和圆周变形;第3、4阶模态振型分别为轴向的伸缩和上部的径向变形;第5、6阶模态振型则分别为缸套中上部的摆动和中部的径向变形。

图6 缸套前6阶约束模态振型和频率

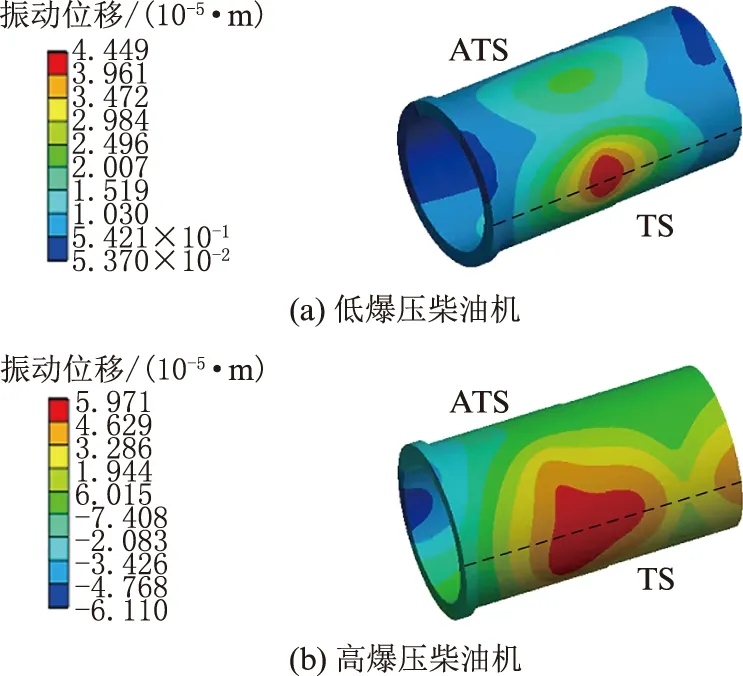

图7为仿真获取的两款柴油机缸套在燃烧上止点附近的振动位移响应云图。由图7可以看出,该时刻缸套的振动响应主要发生在主推力侧(thrust side, TS),且高爆压柴油机主推力侧的振动响应更强,且振动区域更大,次推力侧(auxiliary thrust side, ATS)的振动则相对较弱。

图7 缸套振动位移响应云图

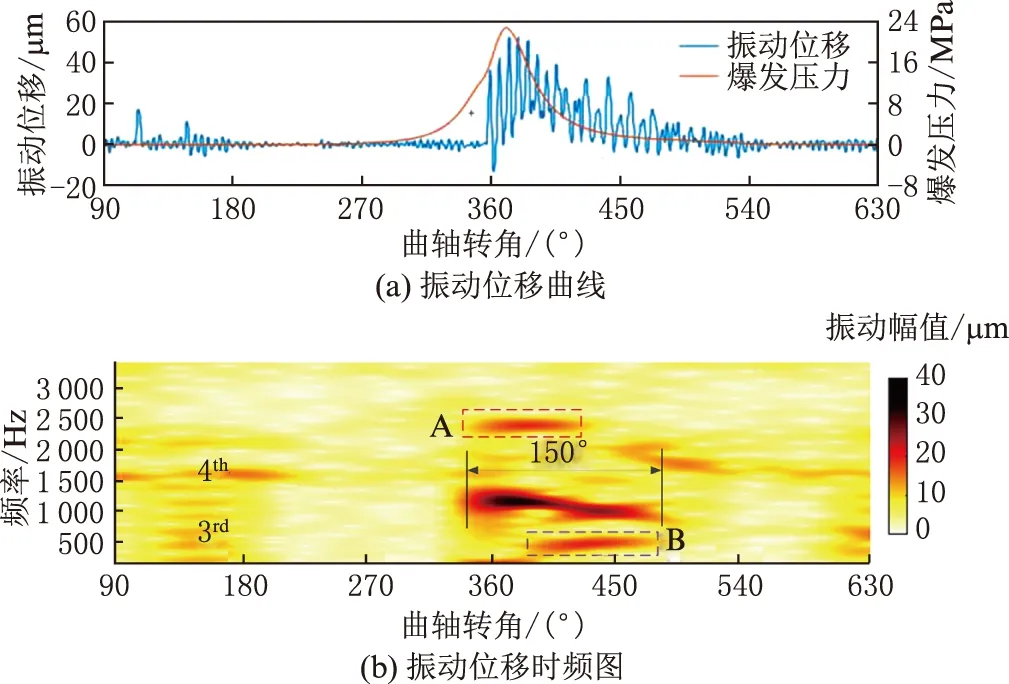

燃烧爆发压力驱动下的活塞侧击是缸套振动的主要激励源。图8为1 300 r/min、1 650 N·m(110%负荷)的工作条件下,仿真获取的低爆压柴油机主推力侧节点6的动态响应短时傅里叶变换时频图。可见,缸套动态响应能量集中在燃烧上止点附近,除了准静态响应(<500 Hz)外,燃烧上止点附近还出现了一系列高频响应(500 Hz~2 500 Hz),在燃烧压力峰值后持续了较长时间,这是由活塞侧击引起的缸套谐振响应。

图8 低爆压柴油机主推力侧节点动态响应时频图

模拟结果表明,燃烧过程中压力快速上升引起的活塞快速换向侧击是导致缸套结构高频振动的主要原因。低爆压柴油机缸套高频振动的频率主要分布在900 Hz~1 400 Hz之间,接近缸套的第3、4阶模态频带。由于缸套下部约束存在一定柔性,缸套在活塞侧击下激发出了第3阶模态,同时,由于燃烧冲击及其引起的活塞侧击施加位置都接近缸套上部,激发出了第4阶的缸套上部径向变形。可见,缸套的动力响应模式很大程度上取决于其模态特性。此外,由于燃烧爆压相对较低,低爆压柴油机激发出的模态成分较少,响应能量相对较低。

图9为1 300 r/min、1 870 N·m(110%负荷)的工作条件下,仿真获取的高爆压柴油机缸套同一节点的动态响应在时频图谱中显示出与低爆压柴油机不同的响应特征。可以看出,高爆压柴油机的主频率分布在900 Hz~2 500 Hz之间。相比于低爆压柴油机,高爆压柴油机在活塞侧击作用下动态响应的总体能量分布显著提高。在燃烧上止点之后,两款柴油机缸套的局部响应特征明显不同。如图9所示,高爆压柴油机在燃烧上止点之后表现出比低爆压柴油机更为强烈、持续时间更长的高频动态响应。而且,高爆压柴油机的振动响应在500 Hz和 2 400 Hz 附近出现了较高的振动能量分布,如图9中的标记A和B所示。这些响应事件处于缸套第1、6阶模态频带附近。在燃烧上止点后,高爆压驱动下的活塞侧向敲击使缸套出现了接近第1阶模态振型的上部摆动变形,更高的激振能量同时激发出了接近第6阶模态(2 376.1 Hz)的高频谐振响应。

图9 高爆压柴油机主推力侧节点动态响应时频图

图10为仿真获取的两款柴油机缸套主推力侧同一节点(节点6)的振动幅频图。可以看出,两款柴油机的响应能量主要集中在300 Hz~2 500 Hz之间,高爆压柴油机的频域成分更加丰富,且433 Hz~563 Hz、966 Hz~1 337 Hz和2 341 Hz~2 421 Hz频带的响应能量明显高于低爆压柴油机。

图10 两款柴油机主推力侧振动幅频图

缸套在活塞侧击作用下的高频振动响应主要与其约束模态有关。由于爆压的升高,高爆压柴油机缸套被激发出了比低爆压柴油机更多且能量更大的频率成分,仅通过缸套动态响应特征难以确定冷却水腔的空化强度及其区域分布,为此需要通过计算流体力学对两款柴油机缸套振动引起的冷却液空化波动进行数值模拟。

3 缸套水侧流场空化数值模拟

为了研究不同振动作用下的流场空化波动,利用FLUENT软件建立了两款柴油机缸套水侧的三维流场模型,分别提取图3(b)中所示11个轴向均布测点的振动响应数据,如图11所示。可以看出,两款柴油机缸套壁面振动幅值接近,靠近缸套下部的测点振动幅值更大,且振荡趋势更加明显,但是否意味着越靠近下部流场的空化波动越强,需要通过动网格技术将缸套振动响应输入流场进行进一步分析。

图11 主推力侧节点振动位移响应曲线

3.1 振动数据的傅里叶变换

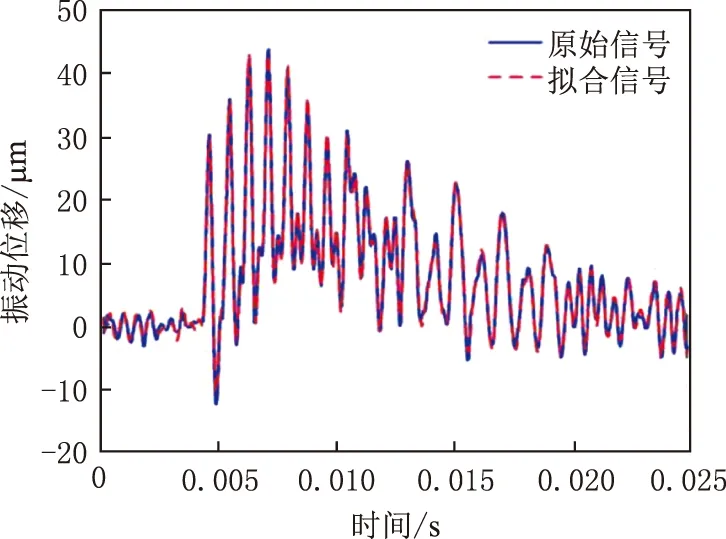

流体动网格建模技术需要将离散数据以解析函数的形式引入模型,因此通过快速傅里叶变换将325°~520°区间的离散振动数据拟合为一个随时间变换的函数,之后将该函数以用户自定义函数(user defined function, UDF)形式输入流场进行空化数值模拟。图12为拟合前后的振动位移对比图,可以看出,拟合曲线与原始模拟信号吻合度较高,表明数据转换并未引入显著误差。

图12 离散振动信号傅里叶拟合

变换后的缸套主副推力侧节点运动方程为:

(1)

式中,T为拟合函数周期;m为拟合函数精度控制因子;n为1~m的正整数;t为拟合函数的时间变量;an和bn分别为拟合函数中奇偶函数的幅值;C为常数项。

3.2 冷却水腔几何模型

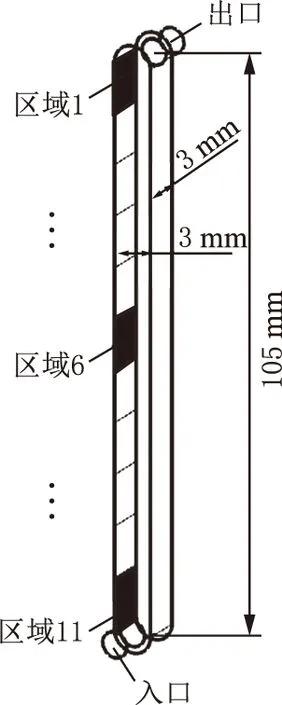

两款柴油机的冷却水腔的结构型式基本一致,为了节约计算资源,在活塞运动的推力侧截取一段宽 3 mm 的水腔实体建立模型,去掉部分结构细节,简化后的水腔三维模型如图13所示。对应瞬态动力学模型中节点选取规则,将缸套壁划分为11个壁区。

图13 冷却水腔三维模型

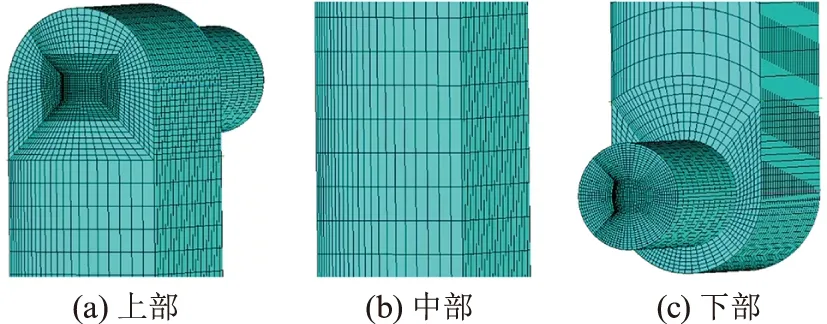

为获得较高的网格质量以提高计算精度,使用结构化网格对水腔进行网格划分。由于缸套穴蚀是近壁面流场中空化气泡不断溃灭对缸套壁冲击作用的结果[10],为获得近壁面局部流场的细节,将贴近缸套壁面的网格进行局部细化,共计生成263 373个单元。冷却水腔各区域的网格模型如图14所示。

图14 冷却水腔各区域网格模型

3.3 流体计算模型

根据该系列柴油机实际运转情况,其冷却水入口压力为0.20 MPa,冷却水腔内部的稳态压力为 0.18 MPa,主副推力侧流场平均流速为2.2 m/s。因此,在模型中给定0.20 MPa的入口压力,方向垂直入口边界,为保证计算过程中的水蒸气全部来自相变,将入口处的气体体积分数定义为0;出口设置为压力出口,压力为0.14 MPa,方向垂直出口边界。计算中利用动网格技术模拟缸套各壁区的振动变形,将缸套各区域的运动方程编写成UDF文件调入流场中,使缸套的运动方式与动力学分析中的结果保持一致。

本文主要研究的是缸套近壁面的流体动力学行为,重点关注的是两款柴油机的空化响应差异,计算中将水腔内的流场视为黏性不可压缩流体的湍流流动,采用液-气两相混合流体空化模型。为准确模拟缸套近壁面的流场分布,引入文献[23]中发展而来的SSTk-ω模型,其兼具k-ω模型在近壁面模拟和k-ε模型在远场区域计算的优点,在广泛的流动域中具有更高的计算精度。

依据实测将模拟计算中水温设置为70 ℃,该温度下水-空泡的表面张力系数为0.064 41 N/m,饱和压力为30.16 kPa。气-液两相流中流体的物性参数如表3所示。本计算对两款柴油机缸套主副推力侧(325°~520°之间)0.025 s时间内的流场进行空化数值模拟。为提高计算精度,对冷却水腔流场的分析采用较小的计算步长(12.5 μs)和更多的迭代步数(2 000步)。

表3 70 ℃水和水蒸气的物性

3.4 空化模型

文献[24]中提出的全空化模型考虑了气-液两相流中的未凝结气体,该模型假定未凝结气体的质量分数为已知常数,可以使用单个标量场(气体体积分数)来描述气泡分布。利用此模型研究冷却水腔的空化流动更为合适,气液两相流中气体输运方程的普遍形式为:

(2)

(3)

(4)

式中,k为湍动能;σ为流体表面张力系数;fv为气相质量分数;fg为未凝结气体质量分数;ρl为液体密度;ρv为蒸汽密度;pv为水的饱和压力;p为流场压力;Ce、Cc为常量,Ce=0.02,Cc=0.01。

4 流场计算结果

4.1 水腔稳态流动结果分析

冷却水腔在不考虑壁面振动时内部流场特性如图15所示。流动状态稳定时,冷却水腔内流场的稳态压力处于0.18 MPa附近,流场内部平均流速约为 2.37 m/s,与实际发动机稳态流场特性接近,表明所建模型基本能够反映缸套主副推力侧附近的稳态流场分布。

图15 冷却水腔稳态流场分布截面图

4.2 两款柴油机的压力波动

在穴蚀试验中,两款柴油机的穴蚀情况差异明显,且同一柴油机缸套不同区域的穴蚀程度也是不同的,这表明不同机型与不同区域间压力波动均存在差异。

图16为两款柴油机主副推力侧不同区域的压力波动对比图。由图可见两款柴油机在缸套主推力侧压力波动差异明显。如图16(a)和图16(b)所示,在390°之后,低爆压柴油机主推力侧(low pressure diesel-thrust side, Low-TS)的压力波动开始衰减,最低压力pmin始终处于标准大气压之上,而高爆压柴油机主推力侧(high pressure diesel-auxiliary thrust side, High-TS)的压力波动在上止点(top dead center, TDC)后100°内并未出现明显减弱。如图16(c)和图16(d)所示,相比主推力侧,两款柴油机在副推力侧的压力波动未见明显差异。此外,两款柴油机的压力波动在中部区域(区域6)最为显著,上、下部区域(区域3和区域9)的压力波动则相对较低。

图16 流场压力波动曲线

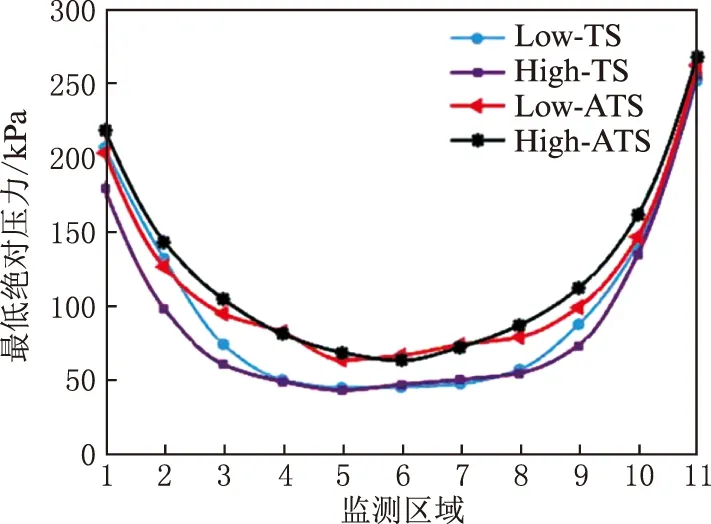

冷却水腔压力波动过程中的最低绝对压力pmin与负压累计时间Δt是评价流场空化程度的重要指标。图17为两款柴油机主副推力侧的最低压力对比图。图中Low-ATS为低爆压柴油机副推力侧(low pressure diesel auxiliary thrust side),High-ATS为高爆压柴油机副推力侧(high pressure diesel auxiliary thrust side)。可以看出,两款柴油机主推力侧的最低压力处于区域4~区域7之间,最低绝对压力为 50 kPa 左右;副推力侧的最低压力分布区域与主推力侧接近,但最低绝对压力相对较高,处于 70 kPa 附近。

图17 流场最低压力区域分布图

两款柴油机在325°~520°区间内的负压累计时间Δt区域分布对比如图18所示。可以看出,主副推力侧的Δt在区域分布上的变化趋势基本一致,两款柴油机在副推力侧的Δt较为接近且均处于较低水平,而主推力侧的Δt明显高于副推力侧,尤其是高爆压柴油机主推力侧各区域的负压累计时间比低爆压柴油机高141%,并在区域5、区域6之间达到最高。

图18 流场负压累计时间区域分布

4.3 两款柴油机的气体体积分数变化

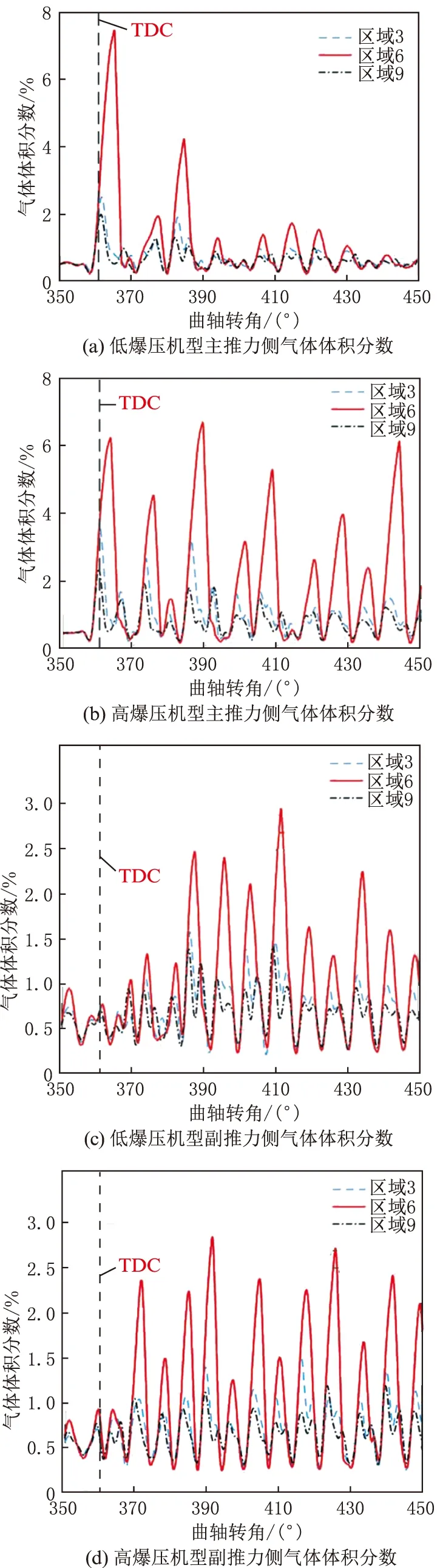

冷却水腔中气体体积分数的变化体现了流场内部空泡的产生与溃灭,图19为两款柴油机主副推力侧不同区域的气体体积分数变化对比图。在压力波动的过程中,当流场压力低于大气压并在达到pmin之前,部分流体发生气化,流场处于气-液两相共存状态;在pmin之后,压力开始升高,升高的压力压缩气泡,使流场中的气泡不断溃灭,对缸套壁产生冲击。

图19中,冷却水腔内的气体体积分数在中部区域达到最高。如图19(a)和图19(b)所示,在缸套主推力侧,低爆压柴油机在390°之后,随着压力波动的衰减,气体体积分数变化趋于平缓。而高爆压柴油机的气体体积分数变化幅值则一直处于较高水平,尤其是高爆压柴油机主推力侧中部区域变化最为剧烈,在上止点后100°内,气体体积分数在0.1%~6.8%之间剧烈波动,穴蚀倾向最高。如图19(c)和图19(d)所示,两款柴油机在副推力侧的气体体积波动幅值接近,且波动幅值一直处于2.5%以下,穴蚀倾向较低。

图19 流场气体体积分数变化曲线

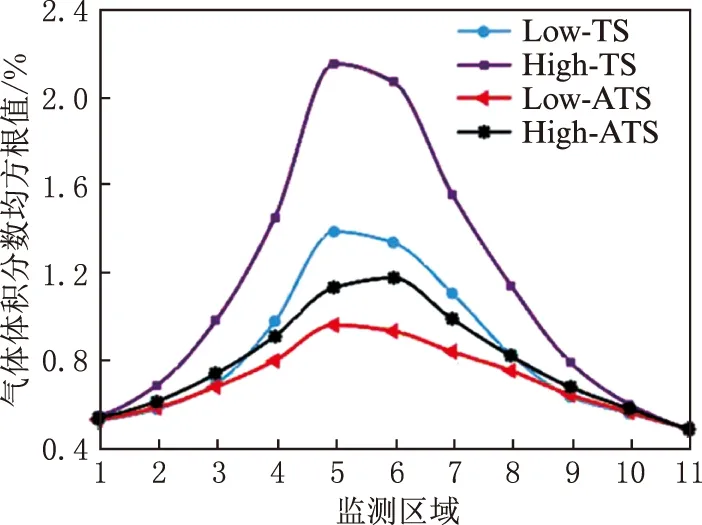

两款柴油机在325°~520°区间内气体体积分数的均方根值如图20所示。高爆压柴油机的气体体积分数在整个流场区域内均高于低爆压柴油机,尤其是高爆压柴油机主推力侧区域内的气体体积分数明显高于其他三种情况。在整个流场区域内,高爆压柴油机主推力侧的气体体积分数均方根值较低爆压柴油机高48%,这也是高爆压柴油机主推力侧在短时间内出现穴蚀现象的主要原因,而气体体积分数最高的区域5、区域6与试验中穴蚀凹坑密度最大的区域相吻合。

图20 流场气体体积分数均方根值区域分布

4.4 轴向空化强度差异解析

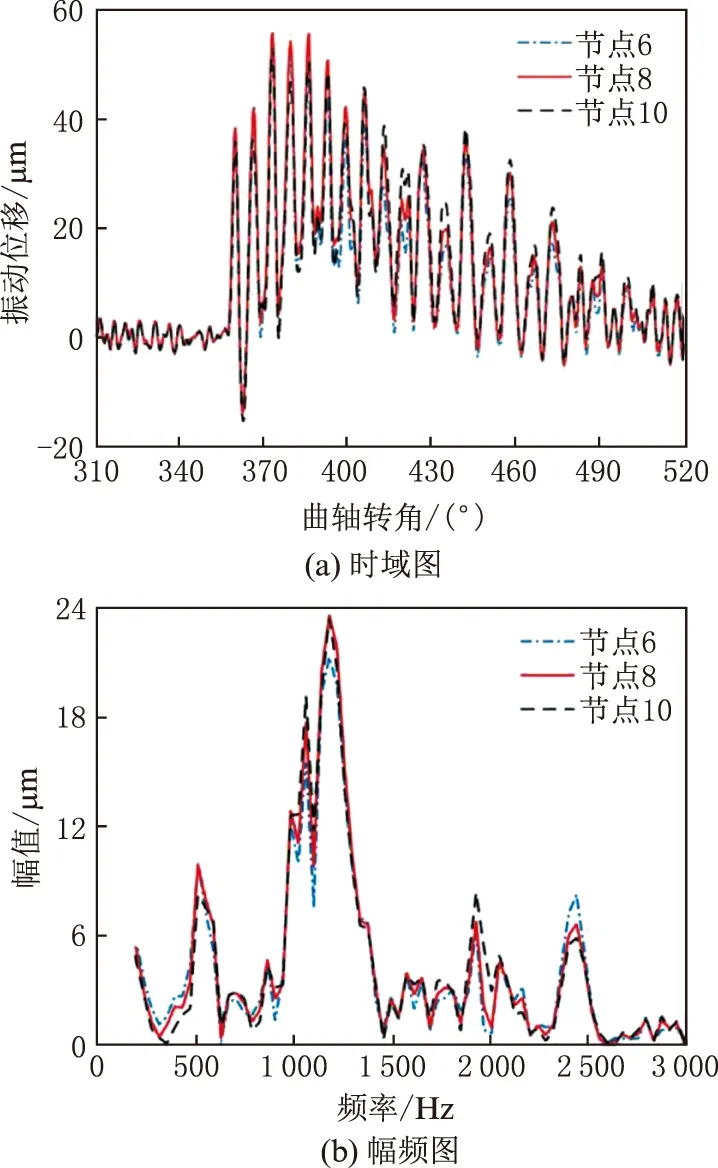

图21为高爆压柴油机缸套节点6~10在325°~520°区间振动位移的时域图和幅频图。由图21(a)可见,缸套的振动幅值随着节点位置下移(由节点6至节点10)呈上升趋势,但是对应的气体体积分数却随之显著降低,见图20。如图21(b)所示,在振动能量分布最高的1 200 Hz附近节点6的振动能量较其他两节点低10%左右,但是在2 400 Hz附近,节点6的振动能量分别较节点8和10高40%和24%,这表明缸套的高频振动对空化波动影响更为显著。根据图6中模态振型图可知,2 400 Hz接近缸套的第6阶模态,该阶模态的变形趋势位于水腔中部,与实测缸套穴蚀区域高度吻合,表明水腔空化波动与缸套模态特性(频率与振型)显著相关,为缸套穴蚀倾向与危险区域预测研究思路提供了参考。

图21 高爆压柴油机缸套节点振动位移响应

5 结论

(1) 缸套在活塞侧击作用下的振动响应与其约束模态有关。更高的爆发压力可以激发出频域能量更高且持续时间更长的谐振响应,引起更为显著的近壁面冷却液空化波动。

(2) 缸套近壁面的空化特性在区域分布上差异明显。高爆压柴油机主推力侧中部区域的空化强度最高,气体体积分数在0.1%~6.8%之间剧烈波动,最低压力接近50 kPa,处于负压的累计时间较低爆压柴油机高141%。

(3) 缸套近壁面流场的空化强度主要受流场最低压力和处于负压的累计时间影响。低爆压柴油机的空化波动在燃烧上止点30°曲轴相位后迅速衰减,而高爆压柴油机的空化波动在燃烧上止点后100°曲轴相位内均处于较高水平,气体体积分数的均方根值较低爆压柴油机高48%。

(4) 空化强度与缸套壁面振动幅值并非线性相关,而与振动频率和模态振型耦合相关。接近于缸套第6阶模态的高频振动响应(2 400 Hz)在高爆压柴油机缸套中部节点最为剧烈,该阶模态振型趋势位于水腔中部,与实测缸套穴蚀区域高度吻合,表明水腔空化波动与缸套模态特性(频率与振型)显著相关。