砌体结构配电箱体及进出线管免剔凿施工技术研究

张鑫全

(中铁城建集团有限公司总承包分公司 湖南长沙 410208)

1 引言

建筑室内配电箱体及上下进出线管多且集中,大部分住宅、酒店、公寓、办公场所等建筑,配电箱体处多为砌体结构[1],进出配电箱体的线管及箱体位置多数项目仍按在墙体砌筑完成后进行开洞、开槽、剔凿、配管、封堵、挂网抹灰的传统施工方法[2]。此方法存在施工工序多、工期长,剔凿砌体安箱配管不但影响砌体结构的整体稳定性[3],且产生大量建筑垃圾,造成人工、材料浪费较大,线管集中处封堵不易密实,且穿线时易松动抹灰层或造成抹灰层开裂[4],交工后投诉、维修较多等缺陷[5]。

为提升建筑产品质量,实现绿色建造,急需对一些传统的施工工序、工艺方法进行改进、优化和创新,本文依托人工智能科技园安居工程项目,研究了一种砌体结构配电箱体及进出线管处墙体免剔凿施工技术,此技术包含基于BIM的二次结构排砖技术、建筑固废回收制造U型砌块技术和U型砌块装配式施工技术;运用此技术,解决了传统工艺的诸多缺陷,提升了工程质量,减少了施工工序,节省了施工工期,减少了建筑固废的产生,实现绿色建造,获得了较好的社会效益和经济效益。

2 工程概况

人工智能科技园安居工程项目位于湖南省长沙市岳麓区,南临长韶娄高速,东临玉赤路,西临智达路,总建筑面积317 998.43 m2,由18栋高层住宅、3栋商业楼、1栋幼儿园、2栋垃圾用房和1个整体地下室组成,共有2 300余户居民、55间商铺,所涉及室内配电箱体多,且均设置于砌体结构墙体中。

3 基于BIM的二次结构排砖技术

3.1 技术重难点

在传统二次结构砌体施工中,管理较好的项目部采用CAD软件绘制排砖图[6]以指导施工,此方式存在二维图纸不直观,理解相对困难[7],排砖需逐墙、逐砖排布,耗费时间长[8]等缺陷。管理不到位的项目部,墙体砌筑作业人员随意排布、切割砌块[9],材料损耗大,产生的建筑垃圾多。应用BIM技术实现自动排砖,自动生成三维排砖模型,导出二维砌体排布图,生成砌体材料需求表,指导现场采购和施工,是本技术重点解决内容。

3.2 关键技术

应用BIM技术对所需砌筑墙体进行建模,生成对应砌体排布图,便于施工作业人员直观了解墙体组砌方式、材料规格、尺寸和完成效果,同时,BIM系统自动导出砌体材料需求表。项目部根据非标砌块规格尺寸、数量及工期要求,进行生产厂家定尺加工和现场人工集中加工方案比选,精确控制非标砌块用量,减少材料浪费,节约施工成本,提高施工质量,缩短施工时间。

3.3 操作要点

(1)模型建立与集成:项目部根据施工图纸和技术标准,应用Revit等软件建立建筑、结构、机电等全专业BIM模型,各专业对模型进行漫游检查、调整后集成至BIM系统(见图1),再次漫游、碰撞检查,完善专业间的冲突与不合理性;技术人员直观了解二次结构砌筑部位及与结构、机电的位置关系和布局。

图1 各专业模型BIM系统集成效果

(2)二次结构深化设计:根据二次结构砌筑墙体部位及水暖电专业管线、管洞、箱体等位置,建立二次结构墙体深化模型图。设置砌块、构造柱、过梁、配电箱、灰缝、圈梁等详细位置和参数,进行系统检查、调整、生成三维墙体排布。通过三维模型,即可将砌体与构造柱、配电箱等位置、规格尺寸及组砌方式直观展示(见图2,墙体及配电箱体线管集中区域U型砌块排布模型)。

图2 墙体及两种规格U型砌块的BIM排砖模型

(3)材料需求表:结合优化后的模型,可自动生成砌体材料明细清单,包括不同类型材料的数量、规格和尺寸,为后续的材料采购、加工和施工提供依据(见表1,某道墙体砌体材料需求量)。

表1 砌体材料需求

(4)三维技术交底与施工图纸导出:开展砌筑作业前,利用BIM技术进行三维可视化交底,直观地展现施工工艺流程;对砌体模型进行进一步处理后,可导出砖体平面布置图,作业人员根据砌体平面布置排砖图进行施工作业,提高施工效率和工程质量。项目管理人员根据排砖图纸验收现场砌体施工质量(见图3)。

图3 两种规格U型砌块及砌体CAD排砖图(单位:mm)

4 建筑固废回收制造U型砌块技术

4.1 技术重难点

U型砌块人工制作工序多、效率低、人工和材料成本较高、成品质量参差不齐[10]。如何提高U型砌块制作效率、提升质量、降低成本、绿色环保[11],采用建筑固废回收再利用、定型模具批量生产或机械制造是解决本技术的重难点。

4.2 关键技术

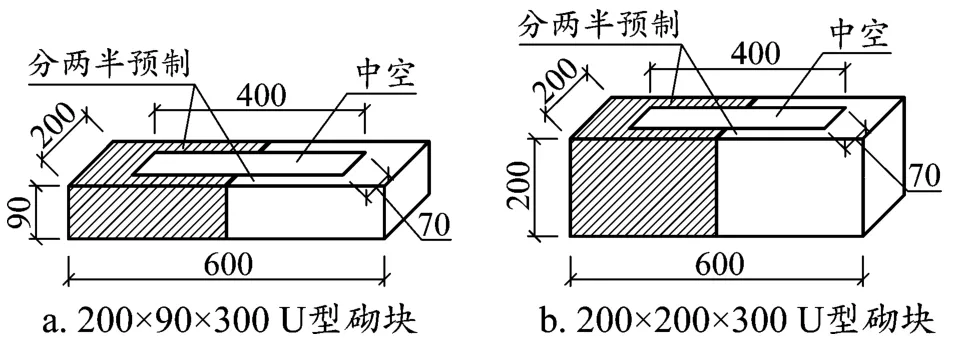

(1)配电箱体背部U型砌块:根据配电箱尺寸,制作箱体等高、厚度为墙宽减去箱体厚度的U型砌块,用于箱体背部。使用BIM技术建立配电箱体U型砌块模型,根据模型制作或加工定制模具利用原生料或再生料制作成U型砌块。

(2)配电箱上下进出线管区域U型砌块:采用与墙体砌块同宽等高或同机具模数高度、长度模数为其1/2的U型砌块;使用BIM技术建立精细的U型砌块模型,并根据模型定制U型砌块模具和生产设备;利用建筑回收料再生技术,制作U型砌块,经检验合格投入使用。

4.3 操作要点

(1)施工准备

配电箱体背部U型砌块:根据配电箱箱体的尺寸大小及安装位置,应用BIM技术建立U型砌块模型并确定U型砌块加工尺寸,如图4所示。

图4 U型砌块模型及预制尺寸(单位:mm)

配电箱上下进出线管区域U型砌块:根据砌体规格、排砖图、线管数量、大小等设计U型砌块,应用BIM技术建立线管集中区域U型砌块模型(见图5),并根据模型定制U型砌块模具和生产设备。

图5 预埋线管区域U型砌块(单位:mm)

(2)建筑固废收集与分选

安排专人回收主体结构、二次结构加工和砌筑过程中产生的废弃混凝土、砖块边角料及落地砂浆等废料,统一运输至回收利用点分类集中堆放。通过人工拣选、水选及泡洗等多工艺组合综合分选,对建筑固废中的有机杂物有效分离。

(3)U型砌块制作

建筑固废采用人工装入锤式破碎机进行破碎,破碎后的原材料根据配合比事先设置的重量通过履带传送至搅拌机[12],与水泥、水进行混合搅拌,搅拌均匀后的混合料通过履带输送至料斗,料斗内的混合料通过人工控制进行入模,入模后的原料通过振动、挤压、振动成型、出模等一系列操作制成U型砌块,通过养护强度达到20 MPa以上,并经试验合格后方可使用(见图6)。

图6 U型砌块预制设备与配电箱背部U型砌块

5 U型砌块装配式施工技术

5.1 关键施工技术

根据设计图纸,在砌体砌筑前将线管提前配置到位,应用红外线水平仪确定箱体位置[13]。利用BIM排砖技术[14],将配电箱体背部U型砌块和线管区域U型砌块随砌体一次性施工完成。

5.2 施工操作要点

(1)安装线管及箱体定位:根据设计图纸,在砌体砌筑前,将线管配置到位;根据BIM排砖图及规范要求,应用红外线水平仪确定箱体位置。

(2)U型块砌筑:在墙体砌筑前,应用BIM排砖图对砌筑工人进行交底,砌筑过程巡视检查,确保U型砌块与墙体同时、正确组砌,如图7所示。

图7 两种配电箱体及进出线管区域U型砌块砌筑效果(单位:mm)

6 应用效果

人工智能安居工程项目于2020年6月至2021年5月应用砌体结构配电箱体及进出线管处墙体免剔凿施工技术,通过配电箱体背部及上下端U型预制块的使用,免去传统安装时墙体开洞、开槽及封堵施工工序,有效解决传统施工工序质量缺陷,且节能环保、节约成本,获得了较好的社会效益和经济效益。

6.1 社会效益

采用砌体结构配电箱体及进出线管处墙体免剔凿施工技术,无开洞、开槽粉尘产生,无施工噪声,降低了砌体材料的损耗,减少建筑垃圾的产生[15],保证了墙体质量,建筑固废回收再利用技术,节约资源,实现绿色施工,符合绿色建造的发展理念。此项目多次迎接湖南省质监总站、长沙市质安站和地区市质安站及全省建筑企业观摩,并获得湖南省安全质量标准化示范观摩工程。

6.2 经济效益

运用砌体结构配电箱体及进出线管区域墙体免剔凿施工技术,免去了后期墙体凿洞、开槽、剔凿及修补等步骤,节省了工序和材料,加快了施工进度,减少建筑固废外运和资源化利用,降低了施工成本。节约费用约90万元。

7 结束语

(1)利用BIM技术辅助砌体排布,建立合理准确的三维模型,能够有效弥补二维平面图纸不直观、耗时长等缺陷,能够提高砌体排布的直观性和准确性,BIM系统自动准确计算砌体需求量,大幅缩减技术人员的工作量。运用BIM技术,提前规划砌体材料进场时间和堆放场地,以免二次搬运,降低人工成本。

(2)相对于传统的施工工序、工艺方法,建筑固废回收制造U型砌块技术实现了较大的改进、优化和创新,提高了工作效率,既节约了成品砖的采购成本,又节约了建筑固废外运的费用,还将建筑固废进行了资源化利用,做到了绿色、节能、环保。

(3)经过项目实施,U型砌块装配式施工技术避免了户内配电箱箱体位置砌体切割、剔凿或留洞二次封堵,进而规避了剔凿墙体处封堵不易密实,抹灰层松动或开裂;配电箱墙体剔槽不均匀、安装不方正或不牢固等问题。较好地解决了诸多传统工艺的缺陷,提高了工程质量,减少了建筑固废产生,节能环保、节约施工成本。同时,该技术无噪声、无粉尘,减少对人体伤害,实现绿色文明施工。