鞍钢鲅鱼圈一塔式碱法深度脱硫改进实践

武斌,赵恒波,代成,马银华,李志

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

1 脱硫原理与工艺流程

1.1 脱硫原理

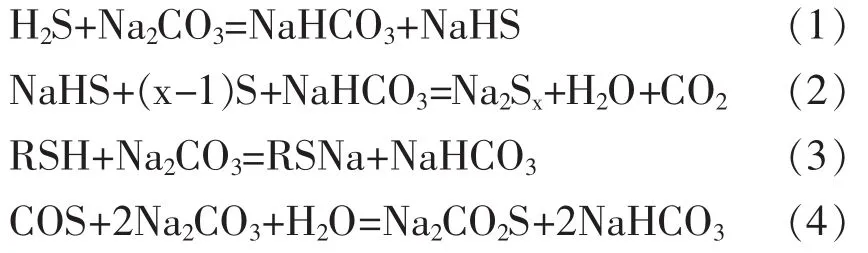

一塔式碱法深度脱硫装置采用碳酸钠法进行脱硫,主要发生以碳酸钠为碱源的液相催化氧化脱硫反应。在催化剂作用下,整个反应过程如下:

(1) 吸收反应

(2)再生反应

(3) 副反应

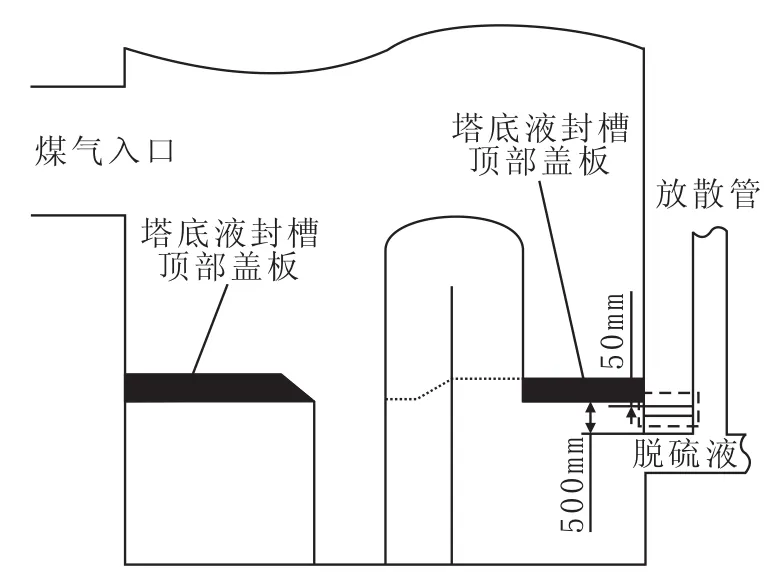

1.2 工艺流程

一塔式碱法深度脱硫工艺包括脱硫再生、泡沫熔硫和脱硫液提盐三部分,其工艺流程示意图见图1。

图1 一塔式碱法深度脱硫工艺流程示意图Fig.1 Schematic Diagram for Deep Desulfurization Process by One-tower Alkali-washing Method

1.2.1 脱硫再生

将经真空碳酸钾脱硫塔净化后的焦炉煤气通入新增一塔式碱法深度脱硫塔(以下简称“脱硫再生塔”)进行深度脱硫。焦炉煤气进入脱硫再生塔脱硫段下部,并沿脱硫段自下而上与顶部喷洒的脱硫液逆流接触,进行液相催化氧化的化学吸收,将焦炉煤气中的大部分HS吸收在脱硫液中。为了保持一定的催化剂浓度并尽量减少其耗量,采用了连续补加少量催化剂的设施。将吸收了HS后的脱硫液通过塔底煤气液封设施,由脱硫液循环泵打至脱硫再生塔顶,通过自吸式喷射器与空气接触,进行氧化再生,再生的溶液经液位调节器自流到脱硫段顶部与煤气逆流接触,循环使用。

1.2.2 泡沫熔硫

将从脱硫再生塔溢流出、自流到硫泡沫槽的硫泡沫,用硫泡沫泵打入连续熔硫器中,熔融硫冷却后装袋外运;分离出的清液流入沉降槽进一步沉降后返回脱硫系统。

1.2.3 脱硫液提盐

为保证脱硫指标的长期稳定,要求脱硫液中NaSO、NaSO、NaSCN(以下简称“三盐”)总 含 量不大于250 g/L,脱硫全系统日均废液排放量不超过20 m。为保证脱硫液中的副盐含量,增加脱硫液提盐设施。将脱硫废液送入提盐蒸发釜进行负压蒸发,蒸发得到的冷凝液经冷却后流入地下放空槽,用泵送回脱硫系统,蒸发得到的混合钠盐经过结片机结晶后作为粗盐产品。

2 存在问题分析

2.1 设备问题

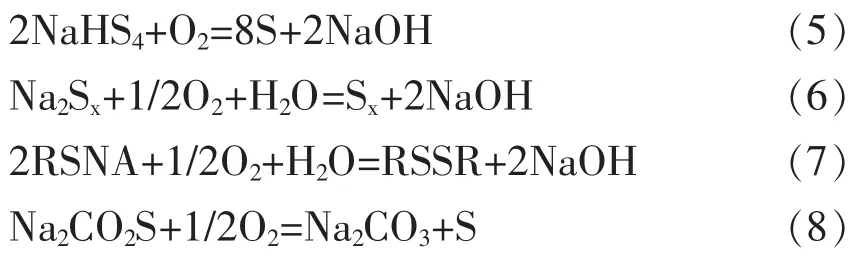

2.1.1 塔底液封槽“膨水”

脱硫再生塔塔底液封槽顶部距放散管仍有500 mm的高度差,当脱硫段流出的脱硫液进入液封槽淹没放散管后,500 mm高的空间将全部充满空气且无法排出。随着脱硫液液位升高,压力随之增大,顶部空间的空气被逐步压缩,当压缩到一定程度后,将形成大于大气压的压力平衡系统,使脱硫段液体无法正常排到液封槽,即出现“膨水”现象,从而发生脱硫液淹没煤气管道事故,不仅造成脱硫指标波动及煤气管道腐蚀,严重时可能造成系统阻力增大,导致鼓风机后负荷增大,引起焦炉煤气放散事故,严重污染环境。

2.1.2 再生段泡沫溜槽淤积堵塞

脱硫再生塔再生段泡沫溜槽靠坡度自流,由于泡沫粘附性强,易堵塞泡沫溜槽,同时溜槽最顶端与拉筋下端的间距较小,仅为50 mm,加剧了泡沫淤积堵死情况的发生。

2.1.3 泡沫泵密封进水

泡沫泵原设计为单密封面离心泵,冷却水直接进入泵体,与硫泡沫一同进入熔硫器熔硫,不仅稀释了硫泡沫浓度,而且会造成蒸汽耗量增加,影响熔硫效果。

2.1.4 熔硫器下料管堵塞

熔硫器下料管原设计为DN80夹套DN50管,蒸汽通道小,加热量不足,导致下料管温度低于119℃,液态硫经常凝固堵塞管道,且由于温度高不能在线清透,需要熔硫停产处理管道,最终造成系统硫多,影响HS吸收。

2.1.5 喷射器堵塞

喷射器没有设计清扫装置和方法,在运行实践过程中,经常发生堵塞情况。

2.2 工艺问题

2.2.1 提盐原料堵料

熔硫清液去脱硫塔底与蒸发釜有一段共用管线,通过阀门切换。在蒸发釜进料期间,切换阀门后的清液管道3 h不走液体,由于存于管道的熔硫清液内含有大量的悬浮硫,经过3 h冷却沉淀后,将挂在管壁上堵塞管道,多次进料后就会堵死,造成熔硫和提盐同时停产,最终严重影响脱硫效果。

2.2.2 提盐无法有效结晶

蒸发釜下料进入结片机后粗盐沉底,转鼓转动无法将粗盐带出,只有少许清液随转鼓带出,无法实现将粗盐带出切片的功能,无法满足正常提盐生产。

2.3 运行参数分析

(1)脱硫液碱度

NaCO是脱硫过程中的主要脱硫剂,增大其含量可以提高溶液的碱度,有利于HS的吸收。但碱度过高会增加副反应,过低则使脱硫效果变差,因此必须适当控制溶液的碱度。

(2)脱硫液催化剂浓度

采用OMC-C催化剂取得了较好效果。OMC-C可以有效降低脱硫反应的再生反应的反应能,但OMC-C浓度过高,会使硫磺生成的速度加快,导致单质硫在脱硫段或再生段底部析出,堵塞设备,造成系统阻力增大。

(3)脱硫液三盐含量

三盐含量高会影响脱硫反应平衡,降低硫化氢转化率,降低催化剂反应活性,不利于硫泡沫的悬浮,易出现结晶物堵塞设备和管道,系统密度增大,增加动力设备能耗等问题。

(4)脱硫液pH值

脱硫液pH值是碱度的重要补充参考指标。当碱度一定时,NaCO含量越高,溶液pH值越高。

(5)脱硫液悬浮硫

悬浮硫是判断熔硫能力的重要依据。如果熔硫能力低,则悬浮硫含量会持续增加,当增加到一定值时,即达到平衡状态。

3 改进措施及效果评价

3.1 设备改进

3.1.1 塔底液封槽改进

为了将脱硫再生塔塔底液封槽顶部空间的空气及时有效地排出,在液封槽顶部靠下50 mm位置新增一个DN150的放散管连通管,彻底杜绝了“膨水”问题的发生。改进后脱硫再生塔塔底液封槽结构示意图见图2。

图2 改进后脱硫再生塔塔底液封槽结构示意图Fig.2 Structure Diagram for Hydraulic Seal Tank at Bottom of Desulfurization Regeneration Tower after Improvement

3.1.2 再生段泡沫溜槽改进

在脱硫再生塔再生段泡沫溜槽处增加8个循环液清扫头;同时,在不影响设备强度的前提下,修改拉筋尺寸,将溜槽最顶端与拉筋下端的间距由50 mm提高至150 mm,杜绝了泡沫淤积堵死情况的发生。

3.1.3 泡沫泵改进

为保证熔硫效果,将泡沫泵改为双端面密封离心泵,冷却水一进一出,不再连续进入熔硫器;同时,针对泡沫泵启动过程中经常发生的汽蚀问题,在泡沫泵入口总管上增加一条补水管道,启泵过程中先补充一部分清水保证泵正常启动,待泵运行稳定后关闭补水阀门。由此,解决了泡沫泵密封进水的问题。

3.1.4 熔硫器下料管改进

将夹套管改为DN100夹套DN50管,增大蒸汽通量和加热时间,使下料管内温度保持在120℃以上,确保了下料的正常,保证了熔硫系统稳定顺行。

3.1.5 喷射器清扫装置改进

首先利用原动力风管道,增加蒸汽切换阀门和管道,在再生段逐个喷射器进风口进行蒸汽清扫,取得了一定的运行效果;然后经喷射器拆卸成分分析和试验,在每个喷射器顶部大法兰上增加4个蒸汽清扫头,并合到一个环形管上,每次清扫将蒸汽通入环形管,清扫效果显著提高,确保了一塔式碱法深度脱硫再生效果。

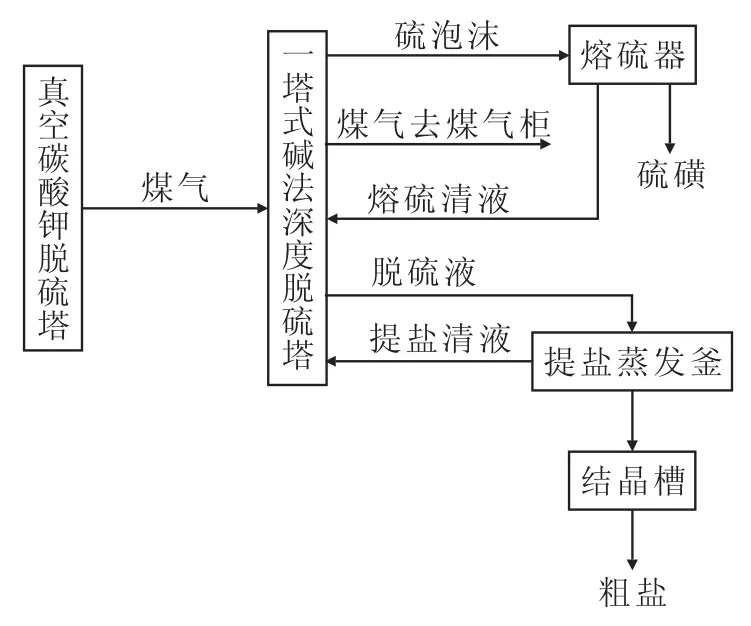

3.2 工艺改进

3.2.1 提盐原料改进

将熔硫工艺和提盐工艺分开,使熔硫清液连续稳定回流至塔底,杜绝熔硫清液管道堵塞。从脱硫液循环泵出口直接引一条支管到提盐蒸发釜,直接将脱硫液提盐,进料时间由3 h缩短至10 min,大大提高了提盐效率,能够有效保证提盐效果,稳定控制三盐含量。改进后一塔式碱法深度脱硫工艺流程示意图见图3。

图3 改进后一塔式碱法深度脱硫工艺流程示意图Fig.3 Flow Diagram for Deep Desulfurization Process by One-tower Alkali-washing Method after Improvement

3.2.2 提盐结晶改进

将结片机拆除,改用结晶槽进行结晶,并配套相应工艺管线,每天的粗盐产量可达5 t以上,能够满足提盐生产需要。

3.3 工艺参数优化

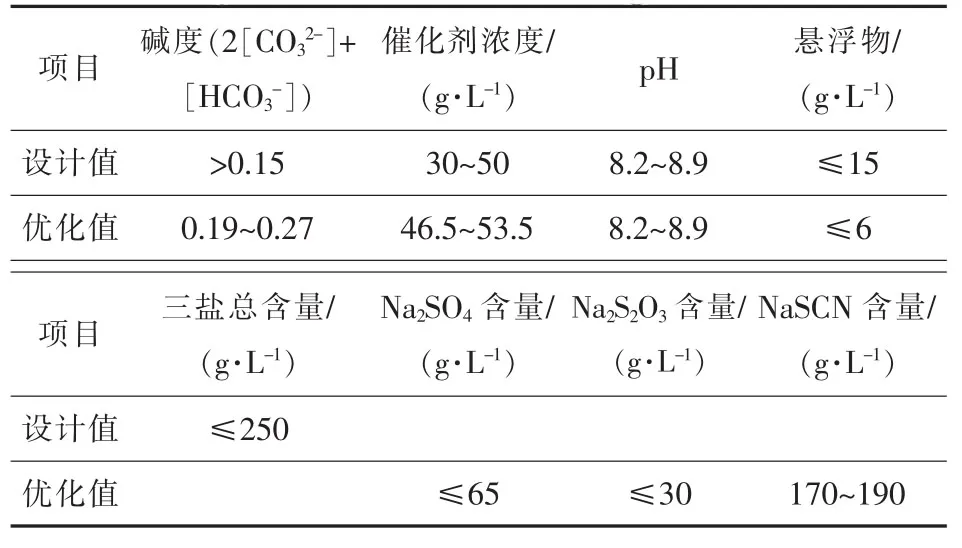

一塔式碱法深度脱硫操作主要控制指标设计值与优化值如表1所示。

表1 一塔式碱法深度脱硫操作主要控制指标设计值及优化值Table 1 Design Values and Optimization Values for Key Control Indexes for Operations of Deep Desulfurization by One-tower Alkali-washing Method

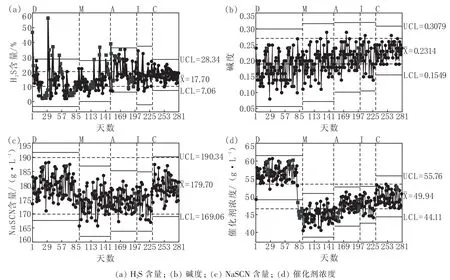

在实际生产中,应用六西格玛工具,经过DMAIC五个阶段,逐步优化各工艺参数,并筛选出碱度、催化剂浓度和硫氰酸钠三个关键指标。HS含量、碱度、催化剂浓度和NaSCN的单值控制图如图4所示。

图4 H2S含量、碱度、NaSCN含量和催化剂浓度的单值控制图Fig.4 Control Diagram for Individual Values of H2S Content,Alkalinity and Concentration of NaSCN and Catalyst

由图4可以看出,经过各阶段优化后,参数控制水平逐步提高,解决了制约一塔式碱法深度脱硫装置安全环保运行中存在的问题,取得了良好的运行效果。

3.4 综合效果评价

采取各项改进措施后,一塔式碱法深度脱硫脱硫效率提高至96%以上,塔后煤气中HS含量稳定在20 mg/m以下,符合煤气质量要求,能够满足环保需要。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司炼焦部应用一塔式碱法深度脱硫装置进行焦炉煤气处理,分析了该装置在设备、工艺及运行参数方面存在的问题。通过对塔底液封槽、再生段泡沫槽、泡沫泵、熔硫器下料管、喷射器清扫装置等设备进行改进,同时采取提盐原料、提盐结晶工艺改进措施,优化运行参数,脱硫效率提高至96%以上,塔后煤气中HS含量稳定控制在20 mg/m以下,为后道煤气用户提供了优质的焦炉煤气,具有极大的经济效益和环保效益。