高铁桥梁与路基保护层密封及防护技术思考分析

董泽江

中铁十九局集团第一工程有限公司 辽宁 辽阳 111000

引言

我国幅员辽阔,不同地域具备自身独特的气候与地貌,给高铁运行和检修管理带来了很多困难。高铁桥梁与路基作为确保高铁桥梁运行安全、运行质量的关键,其质量直接影响着整个高铁运行安全。但是在高铁桥梁与路基使用的过程中,在外力作用之下,很容易出现混凝土粉化、混凝土掉块、伸缩缝开裂剥离、路基冻胀等现象。我国高铁建设技术呈现出创新、发展态势,所以想要确保高铁桥梁与路基质量、确保高铁正常安全运行,就应该将高铁桥梁与路基保护层密封及防护技术贯彻到位。本文将针对高铁桥梁与路基保护层密封及防护技术进行详细分析思考。

1 某高铁运行现状

某高铁作为我国第一条高寒地区高速铁路,在2012年12月1日正式开通运营,初期运营的速度为300km/h,冬季的运营速度为200km/h。该高铁自从运营以来,运行的状况平稳,但是因为该高铁在运营的过程中,沿线周围的昼夜温差相对较大,并且冬季存在路基反复冻融的问题,促使路基防水保护层的混凝土陆续出现了粉化、掉块、冻胀等诸多问题[1]。自从我国2012年之后,高铁正式在我国大规模运行,各个路段的高铁桥梁与路基,都出现了层次不同的粉化、掉块等情况

2 病害出现原因

2.1 混凝土病害出现原因

针对调查分析得出,该高铁的防水保护层出现了粉化问题,粉化的深度在0.3~0.2cm,甚至部分路段已经出现露钢筋问题。因为该高铁运行的沿线,昼夜温差非常大,历史最低温度在-40℃左右,并且冬天降雪诸多,在反复冻融的作用之下,水分渗透到了桥梁路基当中,促使防水层出现了粉化、掉块问题,并且随之时间的累积,逐层粉化问题家中,促使整个高铁工程出现了运行安全隐患。

2.2 接缝封堵失效原因

据调查发现,该高铁路段的防水、排水措施存在一定系统型问题,促使地表水下渗问题严重,该问题也是促使路基冻胀问题的主要因素之一。因为路基表层当中的各种结构缝在气候环境下会出现热胀冷缩的现象,在防水、排水不利的基础上,直接会导致结构缝的封堵失效。在地表水下渗的作用下,从而加快了冻胀问题出现。针对接缝开裂的原因来说,可以从密封材料的位移量、形状系数等两个层面进行分析。影响接缝位移量的因素涵盖了热位移、潮湿膨胀位移、荷载作用位移等内容[2]。针对热位移来说,最为主要的影响因素便是热膨胀对材料尺寸变化影响,结合公式“△L=L·△T·a”进行分析,其中“L为材料尺寸;△T为预期温差;a为混凝土的线性膨胀系数”。针对改高铁路段来说,夏天的混凝表面可以达到60℃,而冬天最低温可以达到-40℃,在此基础上△T为100℃左右,底座板的长度为10m。在此基础上,该高铁混凝土线性热膨胀系数a取12×10-6。板式轨道底座板伸缩缝最大位移量经过计算为12mm,相当于伸缩缝宽度的36%。混凝土封闭层横向的间距为5m,纵向间距为3m。同理相应的密封胶20℃施工的拉伸变形量分别为3.6、2.16mm,相当于伸缩宽度为30%、18%。借助计算可以算出在理想条件之下,上述3种接缝拉伸变形量分别相当伸缩缝宽度的36%、30%、18%。沥青类镶嵌材料无法满足接缝封堵的需求,建筑类聚氨酯类密封材料的变形能力也无法满足接缝的封堵需求,所以上述接缝密封很容易出现开裂、脱落问题。

3 高铁桥梁与路基保护层密封及防护技术方案

3.1 防护材料要求

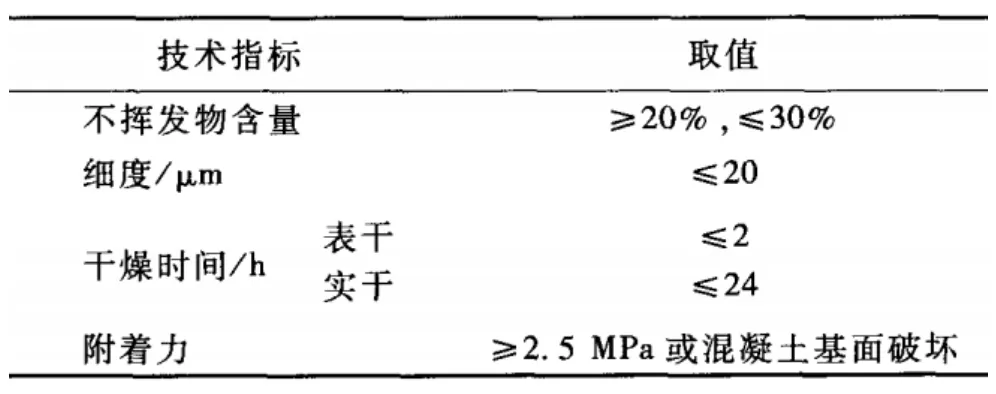

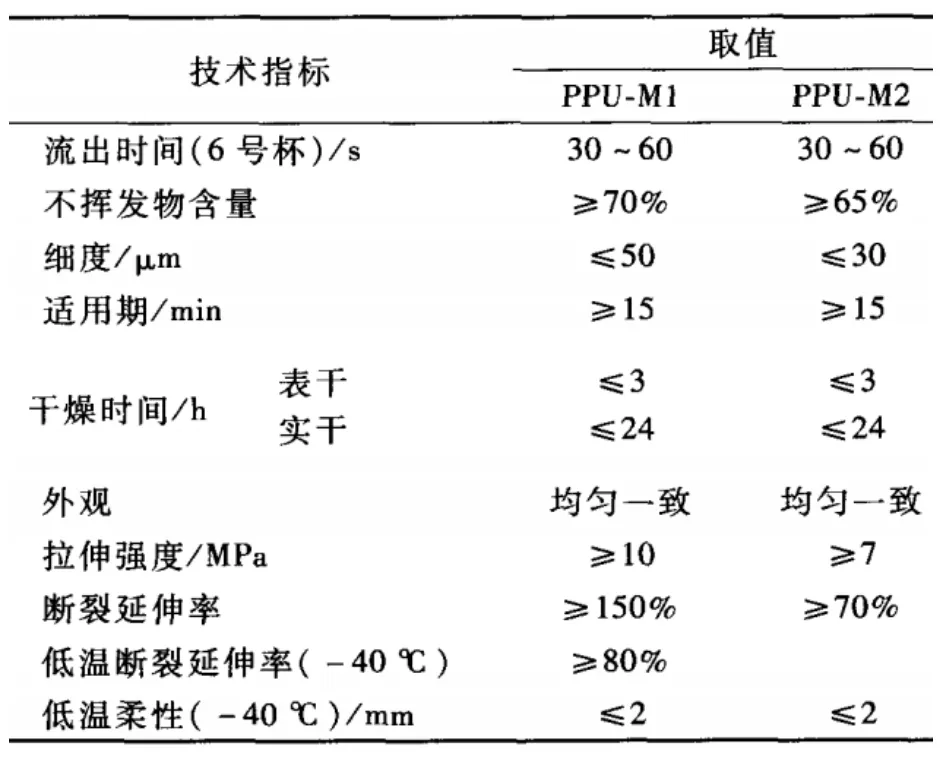

结合该高铁工程混凝土病害以及接缝封堵失效原因来看,想要进行高铁防护,必须要选择特殊的材料。本文所选择的防护材料为封闭漆、聚氨酯面漆,两者的性能要求见表1、表2[3]。

表1 封闭漆性能要求

表2 聚氨酯面漆性能要求

3.2 保护层密封及防护技术

3.2.1 防护涂层基本构成。在该高铁桥梁与路基防护涂层施工之前,必须要将彻底清除原本保护层混凝土的浮浆,并且将粉化、剥离、酥松的部分进行高效处理,做好基面裂缝缺陷修复工作,做好转角部位的混凝土接缝密封施工。防护涂层的基本结构为“封闭漆+底面漆+表面漆”,确保厚度≥200μm。针对封闭漆来说,没有固定的厚度要求,需要结合工程建设需求进行合理设计;针对底面漆的干膜厚度要求为≥100μm;针对表面漆的干膜厚度来说,应该≥100μm。

3.2.2 基层处理。在基层处理工作当中,组要遵循以下几个流程。其一,保护层混凝土施工时,强度应该>C20,并且确保其平整性、密实性,保障无麻面时,可以直接进行防护涂层施工。其二,保护涂层>C20,在原本保护层混凝土清理完毕之后,若基面存在不平衡、潮湿等问题,必须要先开展施工找平,再开展防护涂层施工。找平层由水行环氧以及P.O.42.5水泥配合而成,厚度必须要保障在2mm左右。其三,保护层的混凝土厚度应该保持在C10——C20范围内。在进行工程施工时,应该先施工补强层,再进行防护涂层施工。补强层需要由高渗透性树脂渗入混凝土中,深入深度需要≥2mm,以便于强化补强功效,以便于切实保障混凝土基面施工效果,强化封闭漆的附着力,补强层也需要采用聚合物改性水泥砂浆。其四,针对保护层混凝裂缝来说,应该在修补之后在施加防护涂层施工。当裂缝宽度<0.2mm时,便可以采用柔性环氧注射胶进行涂刷,涂刷次数应该在3次左右,确保胶液自然深入到裂缝当中,直到裂缝不再吸收浆液为止。针对裂缝宽度≥0.2mm时,应该先沿着裂缝切出V形槽,并且借助聚合物砂浆进行堵塞修补。其五,保护层混凝土局部出现开裂、掉块问题时,其强度≤C10时,必须要进行彻底的清理,并且再进行重新施工,做好防护涂层施工[4]。

3.3 转角部位及接缝处理

保护层混凝土与底座板、防撞墙转角、混凝接缝处理工作开展时,必须要先清除原本的封堵材料,并且再开展密封胶和防护涂层施工处理。在进行工程施工时,必须要遵照相关标准、要求科学合理的开展保护处理。

4 保护层密封及防护效果

4.1 总体情况

针对该高铁实施保护层密封及防护之后,大部分防护涂层的外观非常平整,并且无剥离、无开裂、无变黄等现象。针对附着力检验工作来看,可以有效地避免雨水下渗问题出现。路基段冻害程度不断降低,并且路基与桥梁段混凝土粉化、掉块问题有效得到缓解和控制[5]。

4.2 检测情况

在进行保护层密封及防护施工之后,对该高铁开展的为时两年的检测工作,分别为2019年、2020年两次检测。经过了2个冻融循环之后,对高铁保护层密封及防护施工位置进行了检测。从复测结果来看,2019年、2020年两年的检测结果相差并不大。改高铁在2019年实施保护层密封及防护施工完毕,2020年对施工试验段的聚氨酯防护涂层进行了抽样检测,每个区段选取的监测点为9个,每个监测点的数据均满足涂层附着力检测要求。

4.3 冻胀治理效果

针对该高铁路段开展了2年的跟踪检查,该高铁路基采取聚氨酯防护涂层开展的防护,每次检测工作都符合行业标准要求。密封胶对纤维混凝土保护层以及各种缝隙开展了封堵工作,地表水下渗问题得到了解决,路基冻胀问题得到了可靠抑制,高铁轨道的几何状态得到了极大程度优化。运营期间高铁封闭措施有效减少了地表水下渗问题,防护路基冻胀处理获取了一定效果[6]。

4.4 混凝土粉化治理效果

通过对高铁现场的调查分析,经过了2年的冻融循环,高铁试验阶段保护层密封及防护涂层大部分是具备连续性、完整性的,没有涂层脱落问题出现。但是高铁个别路段因为未清除强度过低的基层混凝土,所以很容易出现防护涂层破损、剥离、空鼓等诸多缺陷[7]。

5 结束语

总而言之,针对该高铁桥梁路基开展保护层密封及防护工作中,需要结合该高铁运行的实际情况,对高铁混凝土病害、接缝封堵失效出现的原因进行详细分析。在进行保护层密封及防护时,应该有针对性地选择适合该高铁路段防护的材料,确保材料各项参数满足高铁修护需求。明确各项保护层密封及防护技术要求,严格按照行业规范与要求,做好高铁桥梁路基保护层密封及防护施工,确保我国高铁高质量、安全稳定运行。