离子剂量比在气体团簇多级能量平坦化模式中的作用*

罗进宝 Vasiliy Pelenovich2)† 曾晓梅‡ 郝中华†† 张翔宇 左文彬 付德君

1) (武汉大学物理科学与技术学院,武汉 430072)

2) (武汉大学动力与机械学院,武汉 430072)

本研究提出采用两种不同的离子剂量比的气体团簇离子束多级能量模式来改善n-Si(100)单晶片的创伤表面.模式一采用低剂量的高能量团簇和高剂量的低能量团簇组合,模式二则采用高剂量的高能量团簇和低剂量的低能量团簇组合.结果证明,模式一的平坦化效果优于模式二,两者的均方根粗糙度分别为0.62 nm和1.02 nm.本文在研究多级能量模式平坦化前,先做了单一能量团簇轰击带有机械损伤的Si 片实验,来验证创伤去除、离子损伤程度与团簇能量的关系.结果证明,当用15 kV 高压加速团簇离子时,划痕去除效率最高,最终表面划痕很浅,但粗糙度下降不明显;当用8 kV,5 kV 低压加速团簇离子时,样品表面变得细腻,遗留的离子损伤最轻.然后将多级能量模式一与单一能量团簇轰击靶材进行对比,结果表明,与单一15 keV 的高能团簇处理相比,多级能量模式可以获得更为平坦的靶材表面;与单一5 keV 的低能团簇处理相比,多级能量模式可以更好的去除划痕等创伤.多级能量模式一将高、低能团簇优点集中起来,从而达到最佳的平坦化效果.

1 引言

气体团簇离子(gas cluster ion,GCI)是一种低荷质比的介观聚合体,其带电量一般仅一个电子e,而包含的原子或分子数量巨大,从几个到数千个甚至上万个不等,直径在0.1—10 nm 区间.因其低荷质比,使得团簇中原子的平均能量很低,因而团簇离子具有几个不同于单原子离子特点:高溅射率、横向溅射效应、非线性溅射效应、高密度能量沉积[1].气体团簇离子广泛应用于超浅浅掺杂[2]、表面平坦化处理[3]、镀膜[4−6]、高效低损耗表面蚀刻等纳米工艺[7−13].

团簇离子最广泛的应用是表面平坦化处理,平坦化效应形成的主要原因有:1)横向溅射效应[14],团簇垂直轰击靶材表面时,从靶材中溅射出的物质几乎是平行靶材表面飞溅出去;2)具有高质荷比,每个原子携带的能量仅为单体能量的千分之一,平均能量低,团簇尺寸大,原子数量多;3)具有高溅射率[15].团簇离子的高溅射率和横向溅射效应可以有效地进行平坦化处理,这是单离子束做不到的[16].

团簇的平坦化效果主要取决于样品材质、团簇尺寸、能量和离子剂量[17].高能团簇溅射率高[18],加快平坦化进程,但是高能团簇轰击会对靶材表面形成离子损伤.Merkle 等[19]、Gspann[20]发现了这种现象(高能团簇轰击会对靶材表面形成离子损伤),将它解释为弧坑.Takeuchi 等[21]用高能Ar s 团簇离子轰击高取向软石墨,在其表面上也观察到了陨石坑形状的痕迹.扫描电子扫描显微镜观测表明,Ar 团簇离子轰击呈环形弹坑状,其直径与离子能量立方根成正比.他发现团簇离子的动能是等向沉积在表面的.Matsuo 等[22]用变温扫描隧道显微镜研究了Si (111)7×7 表面的陨石坑形成,并与分子动力学(molecular dynamics,MD)模拟的实验和理论计算进行了比较,讨论了损伤形成与团簇大小的关联.Allen 等[23]对不同能量状态、团簇尺寸和衬底材料的团簇离子形成陨石坑进行了实验研究,再次证实,对于团簇离子的垂直轰击,在MD 模拟中通常观察到陨石坑是半球形的.

离子损伤形成过程如下[24]:载能团簇以一定速度轰击到靶材表面,其能量会传递给与之接触的靶材原子,这些原子获得能量后向前推进或溅射至靶材外,同时,气体团簇失去能量后蒸发汽化,被分子泵排出腔室外,在靶材表面遗留一个孔洞,称之为半球形离子损伤,底部低于靶材平均表面,四周高于靶材平均表面.这种不平整结构会破坏已经形成的平坦表面,增加靶材表面的粗糙度.离子损伤(弧坑)随团簇能量增大而变宽变深[25],这意味着低能团簇可以减轻离子损伤,而且在一定程度上可以修复靶材表面遗留的离子损伤,促进形成更平坦的靶材表面.

表面粗糙度随离子剂量变化的速度遵循先迅速降低,最后保持动态平稳的过程[26]:团簇轰击靶材初期,样品表面高凸起部分迅速被击出,粗糙度降低得很快;而中期对宽矮凸起的去除稍显困难,粗糙度缓慢降低;对于末期,团簇溅射的同时会遗留离子损伤,破坏靶材表面结构,在平坦化和粗糙化的双重效应下,粗糙度保持动态平稳.

本文研究的多级能量模式修形法是对之前两步能量平坦化研究的延续[27],在本文中,以带有创伤的n-Si (100)单晶片为样品,Ar 气体团簇为轰击离子,采用了两种离子剂量比不一的多级能量模式对其进行平坦化处理,通过原子力显微镜(atomic force microscope,AFM)测试表征,对比两种模式在划痕去除、离子损伤修复中的差异.

2 实 验

本课题组自主设计了一台气体团簇离子源,主要包括3 个腔室:中性粒子腔(喷嘴腔)、加速腔以及靶材室.喷嘴腔主要有圆锥喷嘴、取束器,超音速通过脉冲阀和源气体连接,源气体可以是CO2,Ar,O2,N2等,它的作用是使单原子超声膨胀、绝热冷却形成中性团簇,再经过取束器进入到加速腔.加速腔包括离化器、加速器,离化器外壳是圆柱形不锈钢栅屏,其内部有两个阴极和位于两阴极之间的阳极,阴极材料是钨丝,在高压加热时钨丝会产生热电子,热电子从阴极运动到阳极,在这过程中会与团簇粒子发生碰撞,使其电离成团簇离子,团簇离子再经过加速器进行加速,然后在永久性磁铁作用下,单个团簇离子会聚集成团簇离子束,最后到达靶材室[28−29].

本文中选用惰性气体Ar 为实验气体,源气体压强为9 bar (1 bar=0.1 MPa),喷嘴腔室和靶材室的真空度分别为2.0 Pa 和4.3×10–3Pa.同时选用n-Si (100)单晶片作为靶材材料,并用金刚石研磨膏(粒径0.5 µm)打磨,在其表面形成带有划痕的机械损伤,然后用无水乙醇和去离子水进行超声清洗,除去表面油污、灰尘等杂质,并将Si 片切成5 mm×5 mm×0.5 mm 的形状,放置在铜质样品台上,最后置于靶材室,用气体团簇离子束对其进行垂直辐照.

本文研究了单一团簇能量对带有机械损伤的Si 片的影响,包括单一15 keV 高能、单一8 keV低能、单一5 keV 低能团簇离子辐照靶材,以上实验研究中的离子剂量均为6×1016cm–2,并分析了不同单一能量团簇辐照靶材产生的影响.在研究单一能量团簇辐照靶材表面影响的基础上,另外对比研究了两种多级能量模式对靶材表面平坦化处理的差异,模式一:低剂量(其离子剂量为2 ×1016cm–2)高能团簇和高剂量(其离子剂量为4 ×1016cm–2)低能团簇组合,采取多级能量团簇辐照15 keV+8 keV+5 keV 的修形处理;模式二:高剂量(其离子剂量为3×1016cm-2)高能团簇和低剂量(其离子剂量分别为2×1016cm–2、1 ×1016cm–2)低能团簇组合,采取多级能量团簇辐照15 keV+8 keV+5 keV 的修形处理.这两者的不同主要在于不同能量的团簇辐照靶材时所用的离子剂量不同,而离子剂量的多少,直接影响到靶材表面的平坦化效果.

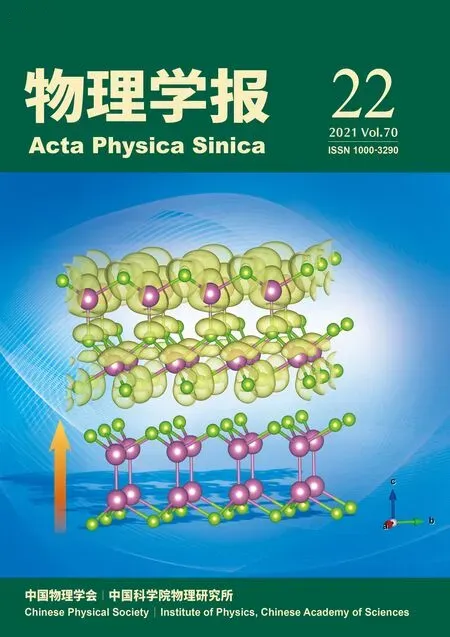

采用AFM 作为表征手段,分析团簇辐照前后Si 片表面形貌的变化情况.AFM 测试选取的扫描面积为10 µm×10 µm,0.5 µm×0.5 µm.表1和表2 分别列出了单一能量团簇轰击靶材和两种多级能量模式轰击靶材的平坦化参数(加速电压、离子剂量、抛光时间),平坦化结果(均方根表面粗糙度Rq).

表1 Si 片样品的平坦化参数(团簇能量、离子剂量、抛光时间)和平坦化结果(均方根表面粗糙度Rq)Table 1.The smoothing parameters (cluster energy,ion dose,smoothing time) and root mean square roughness Rq.

表2 Si 片样品的平坦化参数(团簇能量、离子剂量、抛光时间)和平坦化结果(均方根表面粗糙度Rq)Table 2.The smoothing parameters (cluster energy,ion dose,smoothing time) and root mean square roughness Rq.

3 结果与讨论

3.1 单一能量团簇辐照对Si 片的影响

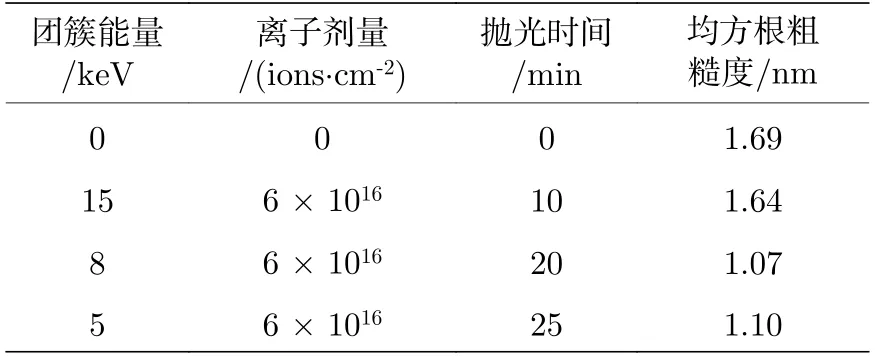

为了验证创伤去除、离子损伤程度与团簇能量的关系,先用单一能量带有机械损伤(划痕)的Si 片.图1 为经不同能量的Ar 团簇垂直辐照后,Si 片的AFM 表面形貌图.图1(a)为团簇轰击前的初始表面形貌,可以看到表面有很多划痕,划痕最大深度有9—10 nm,其表面均方根粗糙度Rq为1.69 nm,如表1 所示.经过15 keV 高能团簇轰击之后,Si 片的AFM 表面形貌图如图1(b)所示,划痕明显很浅,都在1 nm 以下,但表面颗粒粗大,其表面均方根粗糙度Rq为1.64 nm,粗糙度稍有降低,这是因为在高能量团簇溅射率高,可以迅速除去划痕,同时在Si 片表面遗留下离子损伤(弧坑),破坏靶材表面结构,所以最终粗糙度变化不明显.经过8 keV 低能团簇轰击后,Si 片的AFM 表面形貌图如图1(c)所示,可以看到颗粒变得细腻,其表面均方根粗糙度Rq为1.07 nm,这是因为在低能量轰击靶材后,样品表面遗留的离子损伤更轻,从而样品表面显得更平坦些,但划痕去除效果较差,最大划痕深度在2 nm 左右.最后用更低能量5 keV 团簇轰击靶材,Si 片的AFM 表面形貌图如图1(d)所示,同样可以看到Si 片表面变得细腻,但深划痕清晰可见,且划痕深度变化不大,最大划痕深度有6 nm,其表面均方根粗糙度Rq为1.10 nm,这是因为当能量很低时,并不能很快除去靶材开始带有的机械损伤,即不能有效去除靶材高突起的形状物质,虽然离子损伤很轻,但是划痕在靶材表面粗糙度上贡献更大,从而靶材平坦化效果也不能达到最佳.

图1 Si 片经不同单一能量的Ar 团簇垂直辐照前后的AFM 表面形貌图 (a) 0 keV (initial);(b) 15 keV;(c) 8 keV;(d) 5 keVFig.1.AFM images of Si surface before and after Ar cluster bombardment at different single energies:(a) 0 keV (initial surface);(b) 15 keV;(c) 8 keV;(d) 5 keV.

对比图1(b)、图1(c)和图1(d),可以得出,当用15 keV 高压加速团簇离子时,划痕去除效率最高,最终表面划痕很浅,但粗糙度下降不明显,这是因为高能团簇轰击靶材后会遗留下离子损伤,破坏靶材已形成的平坦表面结构;当用8 kV 和5 kV低压加速团簇离子时,样品表面变得细腻,遗留的离子损伤最轻,但是不能有效去除靶材表面深划痕.即高能团簇溅射率高,而低能团簇造成的离子损伤小.

3.2 两种多级能量模式对Si 片创伤的修复

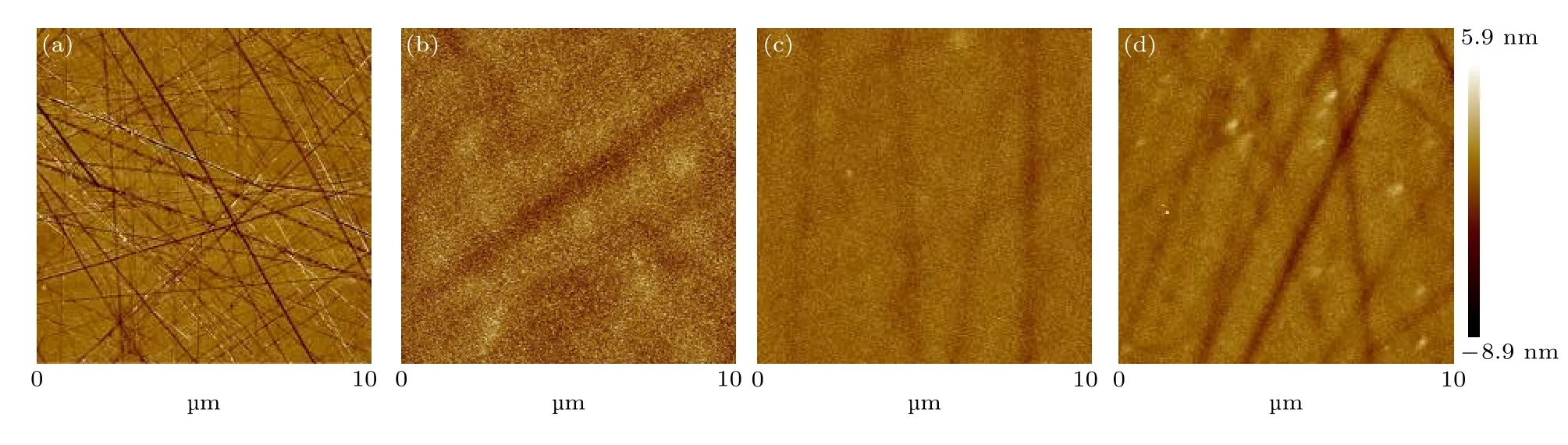

同样以带有机械损伤的Si 片为研究对象,对比研究了在不同离子剂量比下,气体团簇离子束多级能量模式在机械损伤修复中的作用.图2 为经两种不同模式的Ar 团簇离子垂直辐照后,Si 片的AFM 表面形貌图.图2(a)为团簇轰击前的初始表面,Si 片是由金刚石研磨膏打磨而成,表面有很多划痕,最大划痕深度达9—10 nm,其均方根粗糙度Rq为1.69 nm,如表2 所示.图2(b)为经15 keV +8 keV+5 keV (3 个能量对应的离子剂量均为2 ×1016cm–2)多级能量模式一辐照后的表面形貌,图2(c)为经15 keV+8 keV+5 keV (3 个能量对应的离子剂量分别为3×1016,2×1016,1 ×1016cm–2)多级能量模式二辐照后的表面形貌,样品表面划痕几乎不复存在,其表面均方根粗糙度Rq分别降低至0.62 nm、1.02 nm,如表2 所示.对比图2(b)和图2(c)可以看出,模式一修复的靶材表面颗粒非常细密光腻,表面光洁几乎无污染,平坦化效果最佳;模式二修复靶材表面颗粒相对模式一粗大,没有图2(b)中细腻光滑.这是因为在多级能量模式二中,前期采用了3×1016cm–2高剂量的15 kV 高能团簇轰击靶材表面,这样高能团簇轰击后会遗留更多的离子损伤,后期的2×1016cm–2低剂量的8 kV 低能团簇、1×1016cm–2低剂量的5 kV 低能团簇只能除去部分离子损伤,修复力度不够.与之不同的是在多级能量模式一中,先采用了2×1016cm–2低剂量高能团簇去轰击靶材表面,这样高能量团簇可以先快速去除样品表面高突起的形状物体,且在低剂量模式下,不至于遗留下太多离子损伤,利于后期修复.并且在多级能量模式一后期,采用了4×1016cm–2高剂量低能团簇去轰击靶材表面,这样不仅可以减轻离子损失,还可以延长低能团簇修复离子损伤的时间,从而得到最佳化的平坦化效果.

对图2 的AFM 照片进行分析,其PSD 频谱曲线如图3 所示.从图3 可以看出:每条曲线与横坐标围成一个梯形区域,而这个区域的面积大小反应出均方根粗糙度的大小,梯形区域面积越大,则均方根粗糙度也越大;原始表面形成的区域面积最大,将两种多级能量模式进行对比,多级能量模式一形成的区域面积比多级能量模式二形成的区域面积小.再次表明,多级能量模式一的平坦化效果优于多级能量模式二的平坦化效果.

图2 Si 片经两种不同模式的Ar 团簇垂直辐照后的AFM 表面形貌图 (a) 0 keV (初始);(b) 15 keV+8 keV+5 keV 多级能量(其离子剂量均为2×1016 cm–2);(c) 15 keV+8 keV+5 keV 多级能量(其离子剂量分别为3×1016,2×1016,1×1016 cm–2)Fig.2.AFM images of mechanically polished Si surface irradiated by two different modes of Ar cluster bombardment:(a) Initial surface;(b) 15 keV+8 keV+5 keV,consequently (all ion doses are 2×1016 cm–2);(c) 15 keV+8 keV+5 keV,consequently(ion doses respectively are 3×1016,2×1016,1×1016 cm–2).

图3 两种 不同模 式下,Ar 团簇 垂直辐 照Si 片 后的PSD曲线Fig.3.PSD curves of Ar clusters after vertical irradiation of Si wafer under two different modes.

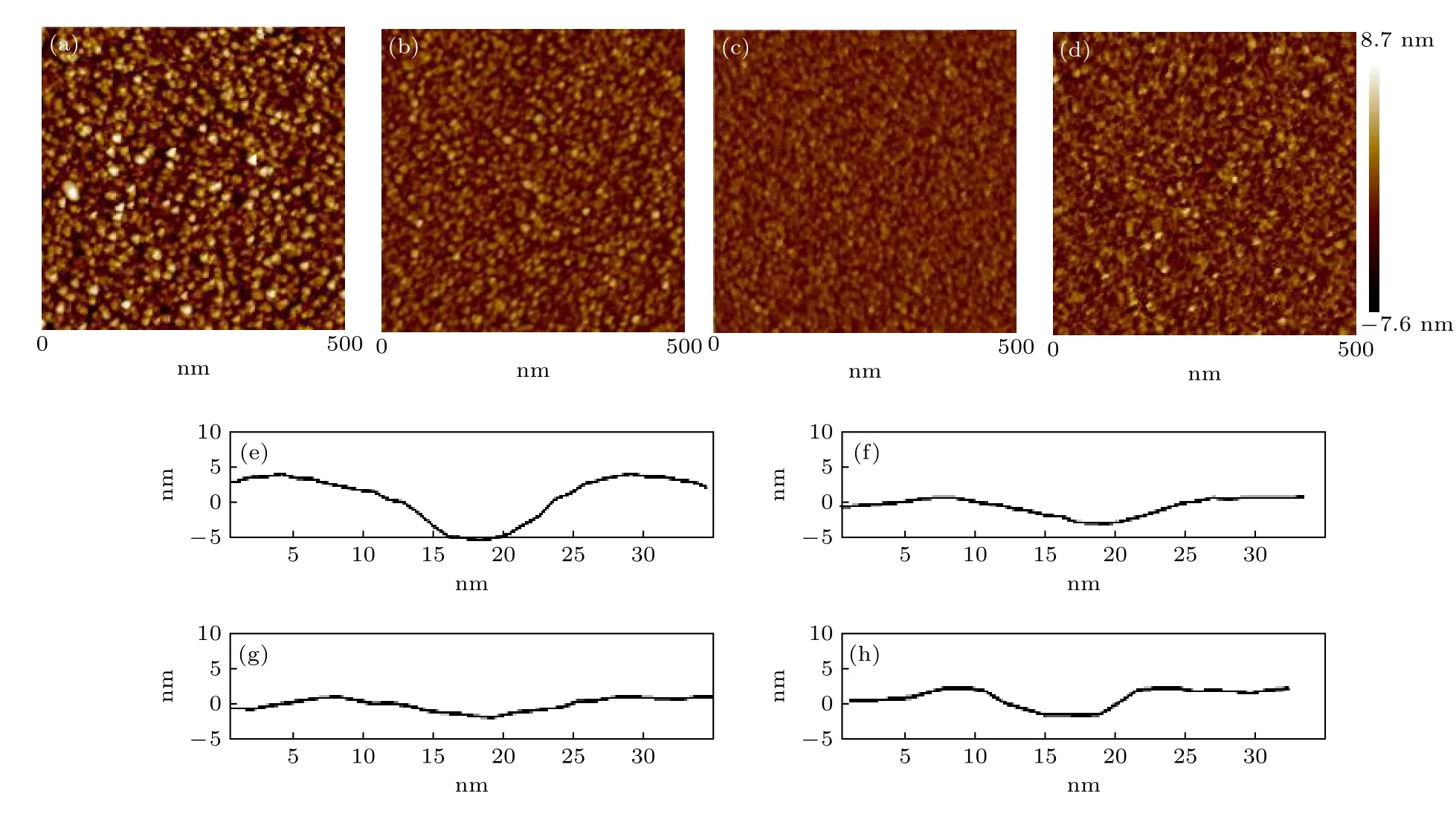

为了更好地观察靶材微观形貌、离子损伤(孔洞)大小,将AFM 扫描面积减小到0.5 µm×0.5 µm.图4 为经不同能量的Ar 团簇垂直辐照后,Si 片的AFM 表面形貌图.图4(a)为经过15 keV 高能团簇轰击之后的Si 片的AFM 表面形貌图,可以看出颗粒略粗大,图4(e)是其孔洞的截面轮廓图,孔洞直径约25 nm、深10 nm.图4(b)为经过5 keV低能团簇轰击之后的Si 片的AFM 表面形貌图,可以看出表面颗粒较细密,图4(f)是其孔洞的截面轮廓图,孔洞直径约20 nm、深5 nm.图4(c)为多级能量模式一15 keV+8 keV+5 keV(3 个能量对应的离子剂量均为2×1016cm–2)辐照后Si 片的AFM 表面形貌图,可以看出颗粒很小,图4(g)是其孔洞的截面轮廓图,孔洞相对平坦,直径约25 nm、深3 nm.图4(d)为多级能量模式二15 keV +8 keV+5 keV(3 个能量对应的离子剂量分别为3×1016,2×1016,1×1016cm–2)辐照后Si 片的AFM 表面形貌图,可以看出颗粒较小,图4(h)是其孔洞的截面轮廓图,孔洞较模式一辐照的更大,孔洞直径约15 nm、深5 nm.从弧坑(孔洞)的截面轮廓图中得出,图4(e)、图4(f)和图4(h)具体表现为中间低于Si 片平均表面、边缘高于Si 片平均表面的不平整结构,高低变化差较大;而图4(g)可以看出孔洞高低变化差很小,整个截面几乎为一平面.再次证明,多级能量修形模式一的平坦化效果要比单一高能团簇、单一低能团簇,以及多级能量模式二轰击靶材的平坦化效果要好.

图4 Si 片经不同能量的Ar 团簇垂直辐照后的AFM 表面形貌图 (a) 15 keV;(b) 5 keV;(c) 15 keV+8 keV+5 keV (离子剂量均为 2×1016 cm–2);(d) 15 keV+8 keV+5 keV (离子剂量分别为 3×1016,2×1016、1×1016 cm–2);(e) 图(a)中孔洞的截面轮廓图;(f) 图(b)中孔洞的截面轮廓图;(g) 图(c)中孔洞的截面轮廓图;(h) 图(d)中孔洞的截面轮廓图Fig.4.AFM images of mechanically polished Si surface after Ar cluster bombardment with different energy:(a) 15 keV;(b) 5 keV;(c) 15 keV+8 keV+5 keV,consequently (all ion doses are 2×1016 cm–2);(d) 15 keV+8 keV+5 keV,consequently (ion doses respectively are 3×1016,2×1016,1×1016 cm–2);(e) cross section of a crater from (a);(f) cross section of a crater from (b);(g) cross section of a crater from (c);(h) cross section of a crater from (d).

4 结论

采用Ar 气体团簇离子为轰击离子,先研究了单一能量对Si 片创伤的修复效果,包括单一高能团簇、单一低能团簇.AFM 测量结果表明,单一高能团簇轰击靶材后,划痕去除效率最高;单一低能团簇轰击靶材后,遗留的离子损伤最轻.在此基础上,进一步研究了高低能离子剂量比不一的两种多级能量模式对划痕修复的影响,模式一:低剂量高能团簇和高剂量低能团簇组合(15 keV+8 keV +5 keV,3 个能量对应的离子剂量均为2×1016cm–2);模式二:高剂量高能团簇和低剂量低能团簇组合(15 keV+8 keV+5 keV,3 个能量对应的离子剂量分别为3×1016,2×1016,1×1016cm–2).结果表明,多级能量模式一的平坦化效果比多级能量模式二的平坦化效果好得多,因为在多级能量模式一中,先采用了低剂量高能团簇轰击靶材,这样既可以快速除去靶材表面突起的不规则物体,又可以减轻高能团簇遗留的离子损伤;而后期采用了高剂量低能团簇去轰击靶材,这样可以加大低能团簇的修复作用,更好的修复之前高能团簇轰击靶材后遗留的离子损伤.两者结合把各自优势发挥到极致,从而更好更快的获得更为平坦的靶材表面,极大的降低了靶材的表面粗糙度,从而达到最佳的平坦化效果.在PSD 频谱曲线图中,再次证实,多级能量模式一的平坦化效果优于多级能量模式二的平坦化效果.