螺杆桩机钻杆动力系统的结构设计及有限元研究

邹 磊,肖能齐,3*,何康威

(1.三峡大学 机械与动力学院,湖北 宜昌 443002; 2.三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002; 3.三峡大学 机器人与智能系统宜昌市重点实验室,湖北 宜昌 443002; 4.宜都市仝鑫精密锻造有限公司,湖北 宜都 443300)

随着我国基础设施建设日益发展,钻探工程技术在建筑业、石油勘探、钻井、桥梁等领域得到广泛的应用。螺杆桩机作为钻探工程中经常使用的工程机械,在其中发挥着至关重要的作用。钻杆动力系统作为螺杆桩机的主要执行机构,对螺杆桩的成型质量十分重要,所以钻杆动力系统结构设计的好坏,使用寿命的长短,不仅影响螺杆桩机本身,还与社会经济效益生产安全息息相关[1]。

目前国内外对钻杆动力系统的研究主要集中在钻具的结构设计,振动机理和减振分析以及钻杆的振动模态和瞬态动力学分析。龙鹏飞[2]运用有限元仿真对螺杆桩机桩架结构以最小质量为目标进行优化设计,用于解决运输超重问题。Su等[3]对钻杆进行参数化建模,分析了钻杆装置几何尺寸变化对其模态和振动的影响,同时运用动力学分析结果对钻杆装置进行了动态设计,提出一种减振性能良好的钻杆装置。胡亚辉等[4]对螺杆钻具传动轴在仅受到扭矩载荷的作用下,对其变形量和应力分布进行有限元研究,由分析结果得出可能出现结构破坏的位置。通过对传动轴设计结构尺寸的优化,确定了满足工程实际需要的传动轴结构设计。杨博[5]利用一维波动方程推导出钻柱杆的纵向振动模型,对钻柱杆进行模态仿真分析,根据求得的固有频率和振型的变化特征,找到提高声频振动工作效率的方法。苏陈[6]对钻杆仿真分析时得出轴向力和扭矩对钻杆的位移和应力分布均有影响,但扭矩起主导作用。李子丰等[7]以钻柱为研究对象创建其扭转振动数学模型,结果显示运用转角激励法更适合分析钻柱的扭转振动。Bai等[8]针对钻杆下钻过程中与岩石撞击造成动力头破坏的动力学问题进行研究,结果表明通过在动力头液压系统安装油阀组可以降低钻杆撞击对动力头产生的影响。刘洋等[9]为降低钻杆螺纹结构强度破坏,在螺纹处设计了槽口结构,在实际工作中取得了良好的效果。同时对螺纹结构进行有限元仿真,结果表明带有槽口结构的螺纹比普通全螺纹钻杆所受应力减小。

本文以LGZ-I-50型螺杆桩机钻杆动力系统为研究对象,通过研究其在施工过程中可能遭遇的四种工况和钻杆的工作原理,对此螺杆桩机钻杆动力系统的组成结构进行合理设计。同时利用有限元仿真软件在忽略钻杆受到的轴向力,只考虑动力头输出在钻杆上的扭矩的前提下,对钻杆的结构强度进行仿真研究,为下一步钻杆瞬态动力学分析打下基础。

1 钻杆动力系统的结构设计

1.1 钻杆动力系统组成及工作原理

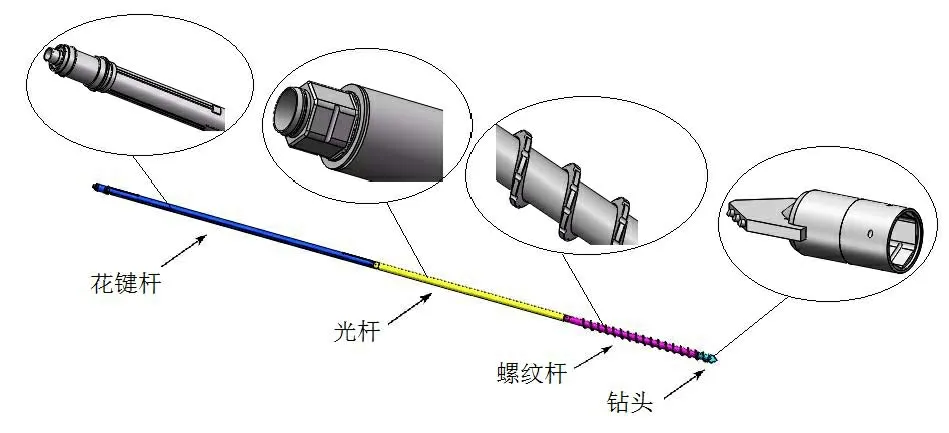

钻杆动力系统主要由钻杆总成和动力头两部分组成,其中钻杆总成又由顶部花键杆、中间光杆、螺纹杆和端部钻头四部分钻杆装置和与其相配合的钻杆顶端灌浆器组成。动力头则与钻杆部分连接,通过动力头传递扭矩和轴向载荷来驱动钻杆做正向进给和反向提钻的动作。动力头则由左右对称的两个电动机和中空减速齿轮箱组成。钻杆动力系统的结构示意图如图1所示。

图1 钻杆动力系统结构示意图

动力头系统中的中空减速齿轮箱,将来自两个电动机输入的高转速输出为传递给钻杆的低转速扭矩。齿轮箱由左右对称的两级周转轮系和一级直齿轮减速所构成,其工作原理是:电动机输出的高转速经传动轴2输入齿轮箱中,太阳轮a经过第一级行星轮系减速通过行星架H1传递给第二级太阳轮b实现一级减速。太阳轮b经过第二级形星轮系减速通过行星架H2传递给直齿轮c,再通过最后一级直齿轮减速将传动轴2输入的高转速输出为轴1的低转速。齿轮箱结构示意图如图2所示。

钻杆总成中,花键杆是一根带有2根长花键、8根短花键、8个挡块的空心圆柱杆,花键杆与机架通过动力头连接。螺纹钻杆是由直径400 mm、螺距350 mm的螺旋齿缠绕的空心圆柱杆底部与钻头部分连接,端部与花键杆通过六方头连接。

图2 中空减速齿轮箱结构示意图

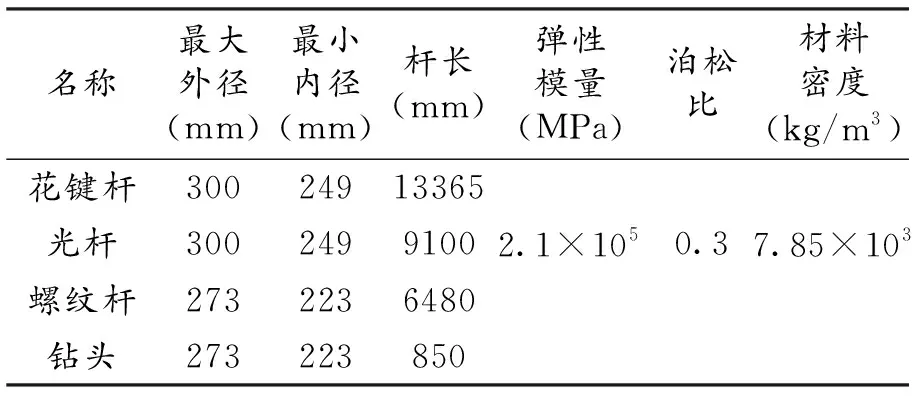

底部钻头由6个柱形钻头刀片,直径为273 mm的空心圆柱杆和2个钻头盖组成。钻头盖在钻杆进行混凝土浇筑时通过一端的销轴自动打开,实现混凝土桩的浇筑成型。钻杆总成结构示意图如图3所示,钻杆各组成部件部分参数如表1所示。

1-花键杆;2-光杆;3-螺纹杆;4-钻头图3 钻杆总成结构组成示意图

表1 钻杆各组成部件部分参数

在对钻杆进行三维建模时,忽略焊接缝隙和一些微型倒角得到钻杆各组成结构三维模型,钻杆总成三维模型如图4所示。

图4 钻杆总成装配体三维模型

钻杆动力系统作为螺杆桩机的主要执行机构,螺杆桩机通过动力头的电机对钻杆施加扭矩。钻杆动力系统在工作过程中,根据实际需要动力头驱动钻杆实现进给下钻和螺纹挤土,下钻过程主要是利用钻头刀片钻孔,达到预定深度停止。同时利用螺纹缺口实现钻进过程中泥土的脱落挤压,相比传统的出土式钻杆,其成孔的紧实度和质量更好。在施工的过程中钻杆动力系统的工况可以分为以下4种情况:

1)工况1正行程下钻,正常情况下随着钻头下钻深度增大,其所需的轴向压力和扭矩也相应增加。在到达施工最大深度时,通常需要提供最大轴向力和扭矩,此时的扭矩和轴向力并不一定会达到甚至超过螺杆桩机钻杆系统的许用值。

2)工况2反行程提钻,一般出现在提钻并浇筑混凝土的过程中。由于钻杆周围土层存在摩擦阻力和钻杆中混凝土重力等外部阻力,在提钻的过程中需要提供最大的扭矩和轴向的拉力。

3) 工况3动力头停机并正行程启动,该工况主要发生在钻进过程中电机由于断电,过载保护和施工中断等因素造成动力头停机后重新启动的情况,此时钻杆需要施加较大的瞬时扭矩和轴向力。

4) 工况4 动力头停机并反行程启动,该工况发生在钻杆正行程下钻到指定设计深度,需要动力头停机反行程提钻浇筑混凝土的过程中,属于瞬态工况。

螺杆桩机钻杆动力系统就是利用动力头驱动钻杆实现正向下钻同时挤压土体成孔,待钻头下钻到设计深度时动力头电动机停机开始反向提钻,并通过空管输送混凝土浇筑成桩的工作原理实现工程中快速成桩,钻杆施工过程示意图如图5所示。

图5 钻杆施工过程示意图

1.2 钻杆力学模型的建立

1)钻杆的强度分析。钻杆受到扭矩Tmax,轴向压力Fmax的作用力。

钻杆所承受的最大切应力为:

(1)

式中:Tmax是钻杆所受最大扭矩,Wt为抗扭截面系数。

(2)

式中:D是钻杆光杆的外直径。

(3)

式中:d为钻杆光杆的内直径。

由公式(1)~(3)可求得钻杆所受到的最大切应力为:

(4)

钻杆受到的最大压应力为:

(5)

式中:Fmax是钻杆受到的最大压力,

A为钻杆的横截面积。

(6)

由公式(5)和(6)可求得钻杆受到的最大压应力为:

(7)

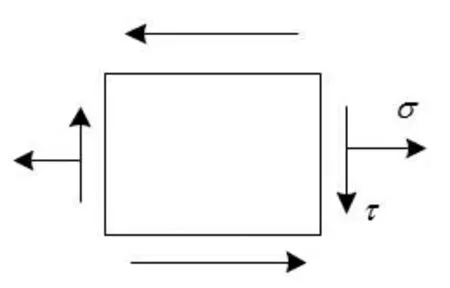

2)对钻杆进行强度校核。工程机械在施工过程中遇到的载荷通常为变载荷,因此应该选择第三强度理论对钻杆进行强度校核。钻杆在工作过程中受轴向拉伸和扭转复合作用时,截取钻杆上一点的单元体应力状态如图6所示。

图6 单元体应力分布

单元体主应力为:

(8)

σ2=0

(9)

(10)

第三强度理论为:

(11)

安全系数为:

(12)

保证钻杆满足强度要求。

式中:σs——钻杆材料的屈服强度,τ——钻杆切应力。

钻杆材料为Q235-A结构钢,其剪切许用应力值为[τ]=110 MPa。对钻杆光杆结构利用公式(4)进行剪切应力强度校核,求得τmax=8.1 MPa,结果远小于剪切许用应力值,钻杆能够满足工作条件。

2 螺杆桩机钻杆的有限元静力学分析

2.1 钻杆有限元分析流程

运用Ansys仿真软件对钻杆进行静力学分析,分析流程如图7所示。

图7 钻杆有限元仿真分析流程图

2.2 钻杆有限元模型的建立

利用三维建模软件SolidWorks提供的强大实体建模功能,对钻杆的花键杆、中间光杆、螺纹杆和钻头四部分,分别建模,最后将其装配成一个总的钻杆装配体作为有限元模型进行静力学仿真分析。同时将钻杆实体模型中较小的突台,斜角等不影响结构分析的细节部分删除,防止发生耦合,造成结果不准确,也有利于网格的划分节约计算时间。将建好的实体模型保存为x_t*文件可直接导入到Ansys-workbench中,由于钻杆模型较大,适合采用四面体和六面体组合的方式进行网格划分。钻杆模型网格划分和具体参数如图8和表2所示。

2.3 边界条件确定及载荷施加

螺杆桩机在施工过程中,钻杆受到扭矩和轴

图8 钻杆模型网格划分(部分)

表2 网格参数

向力复合作用向下钻孔,其中动力头和卷扬机分别为钻杆提供工作所需扭矩和轴向力。本文主要研究钻杆动力系统的静力学分析,在此忽略施加在钻杆上的轴向力,只考虑钻杆在施工过程中遇到岩石或者其他复杂地质环境,造成钻头锁死无法继续工作时,动力头额定功率输出的最大扭矩是否会破坏钻杆结构强度导致钻杆出现断裂。此工况的边界条件即为钻杆钻头实施固定约束,钻杆顶部或者光杆位置施加由动力头输出的扭矩。由电动机相关参数和齿轮箱传动比可确定施加在钻杆上的最大扭矩为6750 N·M。钻杆边界条件及载荷施加模型如图9和图10所示。

图9 边界条件:钻杆顶部施加扭矩,底部固定约束

图10 力矩两种加载方式示意图

2.4 钻杆强度计算结果与分析

通过对螺杆桩机钻杆动力系统工作原理及工作过程中边界条件和载荷施加的特点,可对其两种载荷施加方式进行结构强度仿真分析。

1)扭矩加载在花键杆顶部,钻头底部固定约束。

2)扭矩加载在花键杆和光杆连接处,钻头底部固定约束。

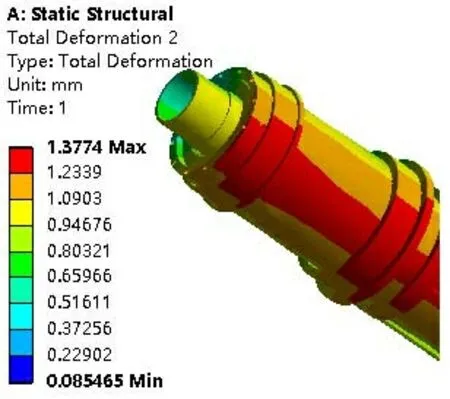

两种计算结果分别如图11和图12所示。

图11 钻杆顶部载荷施加花键杆变形值,应力值分布云图

通过求解器求解结果(见图11),当动力头输出扭矩作用在钻杆顶部时,钻杆整体位移变形范围是0~1.38 mm,其中最大变形出现在花键杆的顶部范围,其最大变形量远小于花键杆的结构设计尺寸。钻杆整体应力值分布范围是0~230.31 MPa,其最大应力值出现在花键杆顶部位置,小于钻杆材料Q235结构钢的屈服强度。

当动力头输出扭矩施加在钻杆中间位置时,得到仿真分析结果(见图12),钻杆整体位移变形范围是0~1.09 mm,应力值分布范围是0~166.38 MPa,均满足钻杆的结构强度要求。最大变形和最大应力值均出现在钻杆的顶部位置。

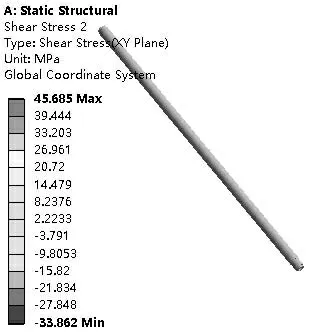

对钻杆总成中的光杆单独进行剪切应力静力学仿真,结果显示光杆所受剪切应力值集中在8.2 MPa左右,与利用公式(4)理论计算值8.1 MPa基本吻合,验证的模型仿真的准确性,光杆剪切应力云图如图13所示。

图12 钻杆中间载荷施加花键杆变形值,应力值分布云图

图13 光杆剪切应力分布云图

3 结论

本文对螺杆桩机钻杆动力系统的结构组成和基本参数进行详细的介绍,通过对钻杆动力系统的工作原理和施工过程进行分析,设计出由花键杆、光杆、螺纹杆和钻头四部分组成的钻杆结构。利用三维设计软件对钻杆整体进行建模,为后续有限元分析提供几何模型。

通过对钻杆的有限元分析可知,在钻杆下钻过程中遇到钻头卡死时,无论动力头在顶部还是在中间的某个位置输出最大扭矩,钻杆的最大应力值和最大位移变形量都出现在花键杆顶部的位置,且钻杆的应力分布呈现从顶部开始向钻杆底部逐渐变小的趋势。在后期优化设计时可考虑钻杆中花键杆的材料选择或者尺寸优化等方面来提高其结构强度。通过对钻杆动力系统的力学特性分析,为后续钻杆的模态、瞬态动力学分析提供理论基础。