基于SolidWorks的隔爆型电控箱箱体改进设计*

胡文芳

(1.中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006;2.煤矿采掘机械装备国家工程实验室, 山西 太原 030006)

0 引言

应用于煤矿井下的隔爆型电控箱属于I类设备,其爆炸性气体环境除了甲烷外,可能还含有其他成分的爆炸性气体,其隔爆结构的设计要严格遵守国家关于I类电气产品的设计标准和要求。隔爆外壳既能够承受通过外壳任何接合面或结构间隙渗透到外壳内部的可燃性混合物在内部爆炸而不损坏,又不会引起外部由一种、多种气体或蒸气形成的爆炸性环境的点燃[1-2]。采掘工作面用电气设备的外壳需采用钢板或铸钢制成,不但具有耐爆性还应具有隔爆性。

由于箱体结构的大同小异,以往新箱体的设计思路是先靠经验或参照同类产品进行初步设计,即依据已经经过水压试验并取得认证的定型产品,在已知定型产品采用的材料、板厚、法兰盖板厚度、紧固螺栓尺寸等条件下进行类比设计,再通过试验发现问题后对设计方案加以改进。由于设计中依据不够充分,这样设计出的电控箱虽然满足了防爆性能,但是箱体偏厚重,结构存在较多不合理的部分,造成加工难度大等问题。鉴于此,本文运用SolidWorks软件对隔爆型电控箱进行三维建模,利用软件自带的Simulation插件对箱体在1 MPa压力下的应力进行仿真分析,并以分析结果为依据,不断调整简化结构,最终设计出结构合理,满足强度要求的电控箱。

1 壳体模型的建立及简化

隔爆型电控箱多数为整体框架式结构,腔体分为单腔、双腔和多腔结构,我公司生产的隔爆型电控箱大多数分为接线腔和主腔两个独立的隔爆腔体。腔体的分割既保证了用电的安全又有效地防止了煤尘的进入。整个电控箱由箱体、接线腔门、主腔门、闭锁机构、引入装置等组成。接线腔内设有接线端子,用于电控箱的进出线。主腔内安装了断路器、接触器、变压器、控制保护器等元器件,是电控箱的核心部分。箱体由多个薄壁矩形板焊接而成,与主腔门的连接处设有铰链座,并通过螺栓紧固。箱体上端设有起吊环,便于电控箱的吊装作业,两侧设有安装板,方便整机的安装布置。主腔门上设有观察窗,内装有显示器,用于显示整机的工作状态、故障诊断和历史数据。原箱体结构如图1所示。

图1 箱体结构图

根据电控箱的原始资料,运用SolidWorks软件进行壳体三维建模,为了便于应力分析,首先建立适当的约束条件,并对约束条件进行简化[3-5],如:

1) 忽略箱体中的一些辅助部件,如急停按钮护板、吊环、铰链、标牌、按钮、手柄、把手、箱体安装板、接地螺栓等。

2) 去除结构中的倒角及小圆角等。

3) 忽略门板上的观察窗口,认为门板采用一整块钢板加工而成。

4) 把箱体作为一个整体进行分析并忽略箱体上所有的螺纹孔、连接螺栓的通孔等,认为焊接处无虚焊、漏焊等缺陷。箱体作为连续整体,忽略焊缝和焊接残余应力的影响。

上述简化可以提高建模的速度,同时降低网格划分的难度和单元个数,但不会对箱体的重量及刚度产生较大的影响。

2 仿真分析与结构改进

2.1 仿真分析

根据GB 3836.2—2010爆炸性气体环境用电气设备的规定,应对隔爆型壳体进行耐压1 MPa的水压试验。由于试验时压力值是逐步缓慢加载至最大值的,并保持10~12 s,属于静压法,所以确定应力分析类型为静态分析[6-7]。由于箱体总体高度不高以及水本身产生的压力相对试验用的水压来说较小,以上因素对应力值和位移值的影响较小,可忽略不计,仅认为对箱体和门板内侧表面施加压力。

实际加工中,箱体各零部件及门板选用的材料均为Q235A钢,但是在SolidWorks自带的材料库中,没有这号钢材,我们选择屈服强度相近的普通碳钢代替,其弹性模量E=2.1×105N/mm2,泊松比μ=0.28,密度ρ=7 800 kg/m3,屈服应力σ=220 MPa。将整个箱体连接重组为1个零件,以避免板与板之间的焊接部位重复受压。网格划分后在内部施加1 MPa压力,得出整箱应力云图如图2所示,位移云图如图3所示。

图2 箱体应力云图

图3 箱体位移云图

由图2可知,箱体应力最大处位于右侧板与底板的焊接位置,最大值为273 MPa,虽然超出了材料的屈服强度235 MPa,但是在安全系数范围内。其余各板受到的应力都较小,最小值为5 087.3 Pa,远远没有达到材料的屈服强度。可见,原箱体的设计在强度上余量较大,应力集中在右侧板上,需要对右侧板厚度及其筋板布置进行调整。

由图3可知,箱体位移最大处位于右侧板中央位置,最大值为1.648 mm,在弹性变化范围内。打压10 s后,箱体恢复原样,其余各板的位移量微乎其微。

通过对箱体进行载荷仿真分析可知,原箱体的右侧板与底板的焊接处是薄弱部位,右侧板上的应力急剧增加,其余部位受应力较小且强度储备高,浪费了材料,需要对箱体各板的厚度、法兰厚度、门板厚度以及筋板的布局进行调整。

2.2 结构改进

经过上述仿真分析,箱体各部的应力及位移都有清晰的显示,以此为依据,对箱体进行改进设计。

2.2.1 右侧板筋板的重新布置

由于电控系统中元器件的更新换代,其安装位置也发生了较大的变化,根据现在使用的电器件安装尺寸,重新部署右侧板筋板的焊接位置。经过多次改进设计及仿真计算,结合元器件的安装尺寸,最终确定在右侧板中间对称布置2条筋板,取加强筋尺寸为400 mm×20 mm×20 mm,2条筋板的中间再横搭两条小筋板,尺寸为275 mm×20 mm×15 mm。筋板既起到了增强箱体强度的目的,又能固定元器件,省去了原来的安装板及安装垫块。改进后的右侧板经应力仿真分析得出的应力云图如图4所示,位移云图如图5所示。

图4 改进后的右侧板应力云图

图5 改进后的右侧板位移云图

由图4可知,改进后右侧板受到的应力最大值为217 MPa左右,在材料的屈服强度范围内,位移量最大为1.088 mm,得到了较好的改善。

2.2.2 法兰及门板的减重设计

通过应力分析得知,法兰及门板的强度储备高,需要对法兰及门板进行减重设计。根据GB 3836.2—2010中对紧固件的要求[2],选取8.8级M12×25 mm的内六角圆柱头螺栓22个,均匀分布在门板上,最小螺栓间距为103 mm。经过多次仿真计算,最终门板选定厚度22 mm,法兰面厚度28 mm。

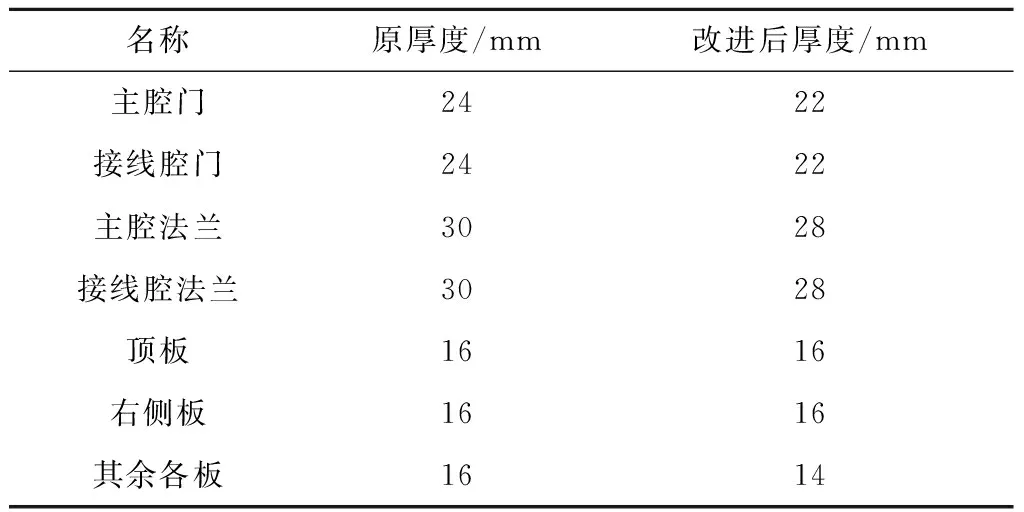

2.2.3 其余各板厚度及筋板的调整

其余各板采用相同方法进行减薄设计,最终选定顶板厚度为16 mm,其余各板厚为14 mm,并去除一些多余的筋板。在薄弱部位增加筋板,如顶板长边方向增加5条加强筋板,短边方向增加2条加强筋板。最终,箱体各部分改进前后板厚对照如表1所示。改进后的箱体经应力仿真分析得出的应力云图如图6所示。

表1 箱体各部位板厚对照表

由图6 可知,改进后箱体应力最大位于接线腔与主腔连接孔的边缘处,最大值为244 MPa。此位置是安装接线端子的地方,且只在小区域内应力超出了材料的屈服强度,打压10 s后,箱体恢复原样。其余各板受到的应力值均小于材料的屈服强度,满足强度要求。

图6 改进后的箱体应力云图

2.2.4 其他部位的改进设计

针对原接线腔门与箱体间仅是螺栓紧固,在现场检修时需两人配合才能保证安全卸载接线腔门,给操作工人带来诸多不便,因此,在接线腔门与箱体间增加铰链连接,方便开关门。

调整接线腔门把手的安放位置。原把手位于门板正中间位置,既不省力又不符合常规的开门方式。结合人体力学及工人的操作习惯,现将把手移至门板的偏右上方位置,更加便于人员操作。

增加门板定位销。由于电控箱用于特殊的工况场合,经常面临淋水、潮湿的环境,长时间在整机剧烈振动作用下,易出现螺栓松动现象,造成门板与法兰面存在相对运动,从而带来隔爆接合面磷化层剥落、腐蚀严重、凹坑等问题。增加门板定位销,有效防止了因螺栓松动造成的隔爆接合面的破坏。

3 结论

本文首先通过SolidWorks软件对现有的隔爆型电控箱进行三维建模,利用Simulation插件对箱体在1MPa压力下的应力进行仿真分析,得出原箱体的设计在强度上确实余量较大,从而造成原箱体体积大、厚重。然后根据原箱体在1 MPa压力下的应力及位移云图,找到箱体的应力分布,并对强度富裕区域和薄弱区域分别进行结构改进。经过一系列的改进后,箱体在满足强度要求的状态下,总质量由648 kg减为596 kg,成功减重8%。达到了减轻重量,减少材料用量,节约成本的目的,为今后同类型电控箱箱体的轻量化设计提供了一定的参考价值和借鉴经验。