定子绕组端子焊接工艺分析

曹克明

摘要:无刷电机的生产涉及精密装配、绕线、磁检测、绝缘处理等复杂工艺。本文主要介绍无刷电机定子绕组端子焊接原理、焊接影响因素及基于正交优化的实验方法。探讨电机端子焊接过程中符合工艺要求的电极压力、焊接电流、焊接时间等最佳工艺。

关键词:电子定子;端子焊接;焊接参数;试验分析

1.前言

无刷电机是典型的机电一体化产品,主要应用于汽车、航模、精密电子等领域。本文针对端子焊接过程设计端子焊接站,并对其进行可靠性分析和正交优化实验,确保了定子生产的安全性和可靠性,并寻得端子焊接的最优参数组合,对提高定子的性能具有重要意义。

2.端子焊接原理分析

端子的焊接是热压焊,原理与电阻焊接相同,通过电极施压,使通过焊接工件的电流在工件接触面接触电阻产生大量热量,使焊接工件在分子层面链接在一起,但在铜线与端子焊接之前,是由于热压接,软化了铜线外部的漆包线,从而使被氧化的铜线与端子结合,达到电气导通。

定子端子的焊接属于弯钩型压熔焊接。原理如图2.1所示,焊接分为两个阶段:第一阶段为端子预热阶段,焊接开始时,由于铜线外部的漆包线存在,电流从上电极流出,只通过接线端子,流入下电极。第二阶段随着电极的加热和加压力,接触面接触电阻发热,漆包线逐渐被剥离,铜线内的芯线露出,此时铜线可以进行电流导通,上电极的电流按照端子、芯线、端子的顺序流动,芯线与端子接触表面逐渐熔化,结合在一起[1]。

3.端子焊接主要影响因素

(1)通电电流:通电电流是定子绕组端子焊接的重要重要参数。在预热阶段,电流值过高,接线端子有断裂的可能;电流值过低,则漆包线可能被剥离不完全[2]。因此电流值的设定对焊接点性能至关重要。

(2)焊接时间:焊接时间过短,电极与端子间电阻热量不足,焊接位置的抗剪强度降低,焊接性能不稳定;焊接时间过长,电极易过热可能熔断端子内部漆包线,使焊接接头的性能下降[3]。

(3)焊接压力:电极压力可以破坏接触面上一部分氧化膜,增加焊接实际接触面积与导电面积,为后续的电流的焊接做好准备。电极压力过小,接触表面金属塑性变形量交小,塑形环的成型速度小于熔核的长大速度,产生喷溅现象;电极压力过大会导致电极方向散热加大熔核尺寸不足,焊接质量不稳定[4]。

(4)电阻:焊接电流和焊接时间一定的情况下,热源强度与电极电阻、端子电阻、接触电阻的数值大小密切相关。电阻值越大,热源强度越大,因此端子材料和电极型号的选择至关重要。电极一般选取镧钨作为电极材料,电极的长度、电极前端形状、电极的老化氧化情况与电极的电阻值变化息息相关。

4.定子绕组端子焊接正交实验设计

定子绕组的端子焊接中,采用弯钩型端子进行焊接,焊接过程中,易发生如下三种问题:(1)预热阶段,电流主要在端子中流动,若电流过大可能导致端子断裂;(2)焊接阶段,焊接电流和焊接压力过小,端子变形量过小,导致端子铆接力不足,冲击振动时容易造成漆包线脱落;(3)焊接阶段焊接电流和焊接压力过大,易导致弯钩形端子变形量过大,导致内部的漆包线被压断或熔断,造成电气导通失效。

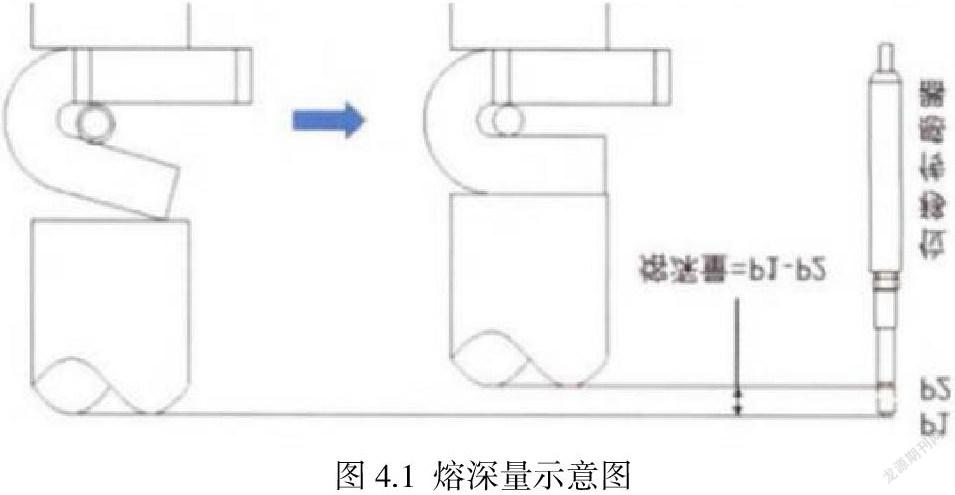

为避免问题(1),焊接电极的释放电流过程由两端脉冲控制,第一个脉冲过程中,采用较小的焊接电流,完成端子焊接的预热,第二个脉冲过程中,加大电流进行焊接。为解决问题(2)和(3),使用熔深控制弯钩型端子的变形量,通过安装位移传感器光栅尺,采集电极放电前的位置P1;焊接完成后,采集的电极的位置P2;通过调整焊接参数使熔深(P1-P2)在保持在合适的范围。熔深示意图如图3.1所示。

5.正交试验因素及实验方法

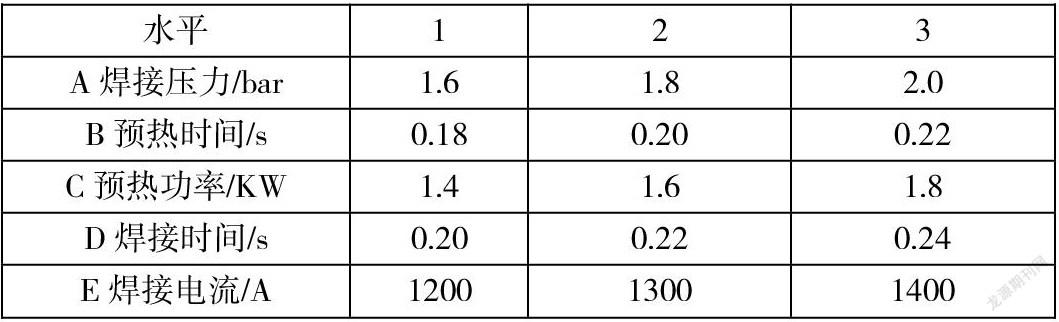

根据弯钩型端子焊接工艺,将焊接压力、预热时间、预热功率、焊接时间、焊接电流等五个指标作为实验设计的影响因素,分别标记为A、B、C、D、E,各因素按照焊机规范均取3个水平。如下表所示。

为保证实验结果的准确性,此次实验所选取的漆包线和端子皆为同一型号,端子开口高度为2.3mm。焊接全程由电气系统控制,人工只参与定子在托盘上的放置和取下,避免人工干扰。定子经顶升装置移至焊接位置,焊机在气缸和伺服电机驱动下进行焊接。

端子熔深量的范围由内部漆包线的形变量决定。漆包线的形变量在30%-70%之间是符合生产标准的,形变量越趋于50%,则焊接质量越好。如果漆包线的形变量过大,超过原直径长度的70%,则焊接过后的漆包线会由于线径过细,工作时易发生熔断;如果漆包线的形变量过小,不足原直径长度的30%,则会导致漆包线外部绝缘层熔化不完全,导致电气连接断路。本次实验所用漆包线直径为0.6mm,形变允许范围为0.18mm-0.42mm,形变量0.3mm为最佳形变量。由端子的开口高度为2.3mm,可得此次实验熔深量的有效范围为1.88mm-2.12mm,最佳熔深量为2mm。

6.实验结果分析

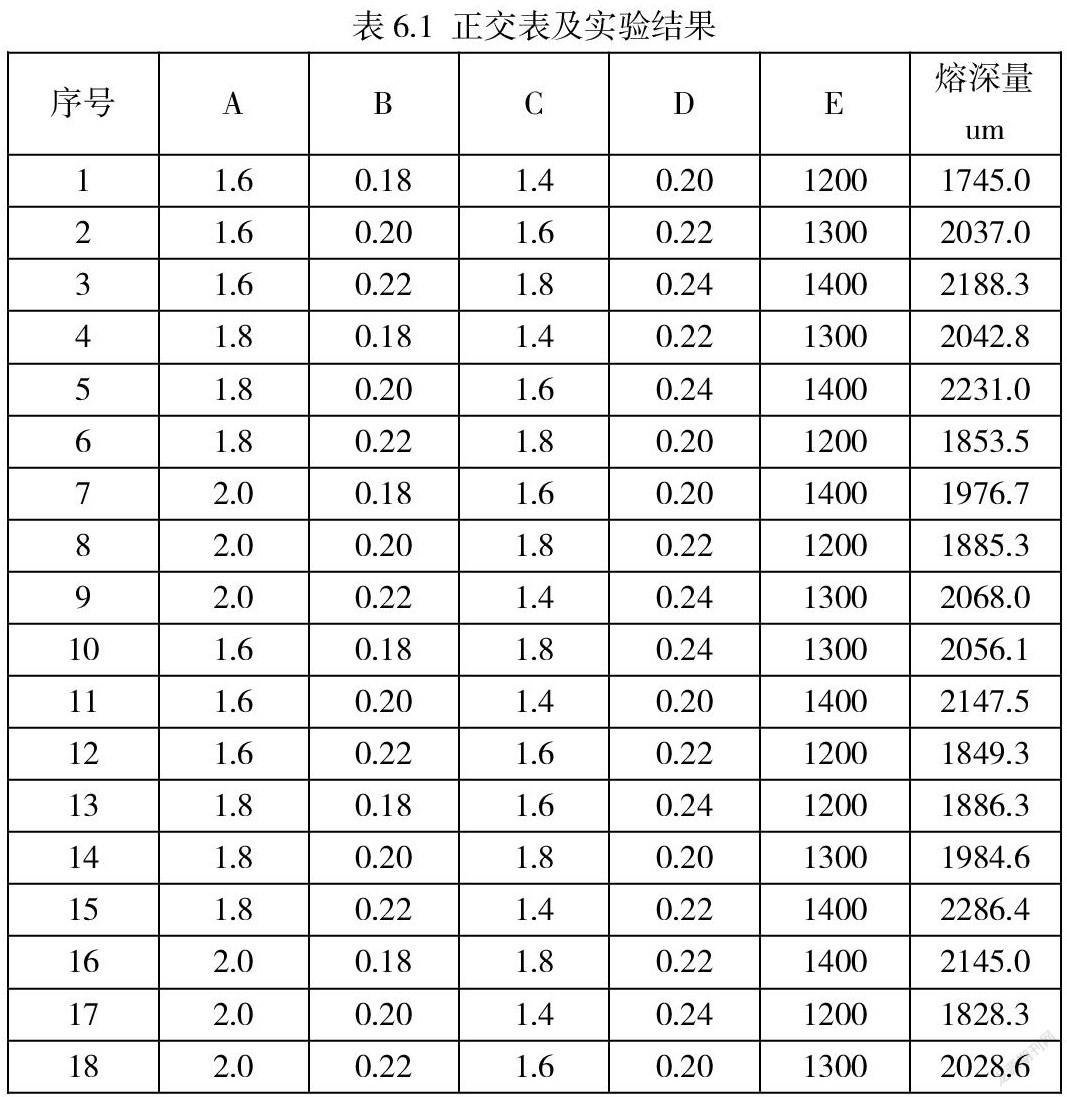

将记录的熔深量按组别序号依次填入正交表后,实验结果如表6.1所示。

本实验结果采取极差分析的方法,表5.2为端子焊接熔深量的极差分析结果。

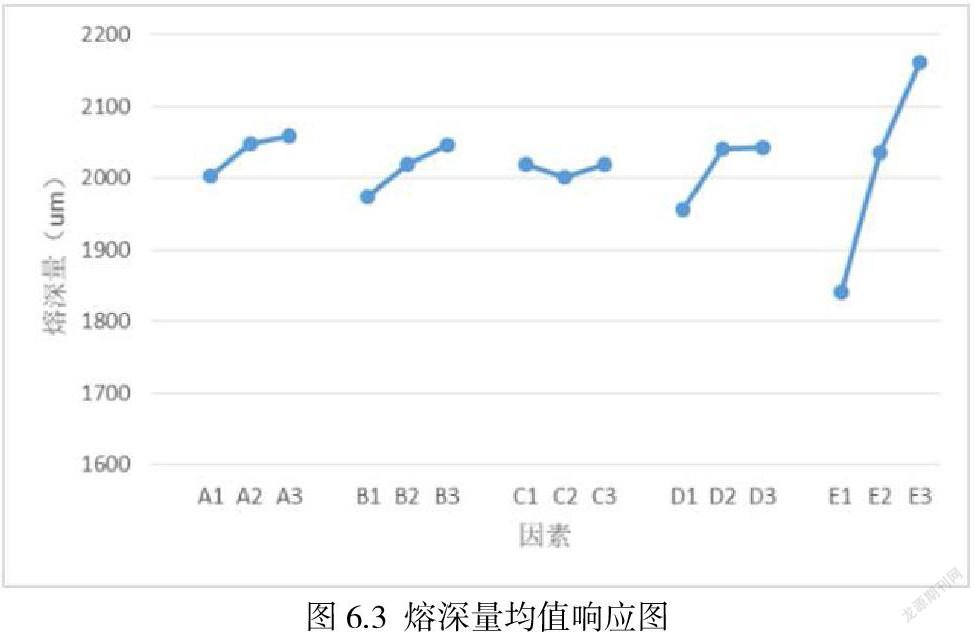

由表6.2可知,因素A、B、C、D、E的极差大小为:RE>RD>RB>RA>RC,此极差关系说明对实验结果影响最大的实验指标为焊接电流,最小的为预热功率,影响因素的主次关系从主到次依次为E-D-B-A-C。为了更直观的观察熔深量随各因素的变化趋势,如图6.3所示,为熔深量的均值响应图,横坐标为因素水平,纵坐标为各因素水平实验结果均值。

从图6.3中,可以看出,焊接压力取水平1,预热时间取水平2,预热功率取水平2,焊接电流取水平2,焊接时间取水平2时,熔深量最接近2000um,因此最优组合方案为A1B2C2D2E2。

7.结论

取最优组合A1B2C2D2E2的参数,即焊接压力为1.6bar(0.16MPa),预热时间为0.20s,预热 功率为1.6KW,焊接时间为0.22s,焊接电流为1300A实验验证。该组合下的熔深量值为1983.5um,熔深量最接近最佳熔深。

参考文献

[1]季福生,李文忠,朱智平.铝漆包线与铜线的焊接方法:,2009.

[2]邹春芽.汽车行业电阻焊焊接的风险及解决办法[J].汽车制造业,2014,000(011):P.24-24.

[3]张玉菊,陈颖,张广峻,等.工艺参数对1000MPa级高强结构钢点焊接头组织与性能的影響[J].焊接,2018,000(009):26-30.

[4]夏夏.熔化极气体保护焊采用双电极可有效改进热输入控制[J].现代焊接,2005,000(001):37-38.