铝土矿在氧化铝生产中的实践分析

周庆伟

摘要:本文系统分析了硫、碳对拜耳法氧化铝生产过程的影响,总结了开展科技攻关工作取得的效果和生产实践经验,为高效利用国内高硫高碳铝土矿生产氧化铝提供技术支持,并对该研究领域提出优化建议。

关键词:铝土矿;氧化铝;生产;实践

1氧化铝工业现状

1.1化学纯度

现阶段,我国主要采用一水硬铝石生产氧化铝和精细氧化铝,同三水铝石矿为原料生产的精细氧化铝相比,硅、铁、钠等有害杂质含量相对较高,影响产品的使用性能。半导体材料、电子信息等领域需要高纯度的超细氧化铝产品,日本、德国等国外精细氧化铝企业经过多年的发展,在高纯氧化铝生产和应用技术方面居国际领先地位。生产的高纯氧化铝纯度可达5N以上,且晶相纯度高、颗粒分散均匀,产品应用性能优。我国在高纯氧化铝开发与生产方面虽然也取得了不少成果,但在高纯氧化铝杂质控制、生产装备和应用技术方面还存在一定的差距。

1.2颗粒形貌控制理论与技术

在煅烧氧化铝过程中,其相变途径多,在相变过程中发生位移型或重建型晶体结构变化,而且晶体生长具有各向异性,因此精确控制晶体的颗粒形貌需要深入研究精细氧化铝晶体生长理论,开发颗粒形貌控制技术,以制备出适合应用领域的晶体形貌。但我国在精细氧化铝晶体生长控制理论和应用技术开发方面研究不多,缺乏相应用理论基础和控制技术。

1.3产品的稳定性

同一批次产品理化指标均一,不同批次间产品理化指标波动极小。煅烧氧化铝是氧化铝陶瓷、耐火材料、研磨抛光等下游行业的原料之一,由于下游行业生产工艺及装备是相对稳定的,若上游原料的质量波动,将严重影响下游行业产品的品质和成品率。在生产氧化铝陶瓷中,氧化铝的转相率、颗粒形貌和粒度分布影响成瓷收缩率、成瓷密度等,杂质含量影响成瓷颜色和电绝缘性能等。近年来,我国精细氧化铝企业在产品纯度、原晶粒度控制方面取得了很大的进步,与国外的差距不断缩小,但在产品稳定性方面差距较大。一方面由于我国矿石来源不同,矿石成分变化大,导致生产出的氢氧化铝或氧化铝原材料波动大,直接影响精细氧化铝产品质量。除了原料质量波动的影响外,我国精细氧化铝生产装备与国外先进企业也存在差距,自动化程度低,产品性能受操作人员的影响较大。

2高有机碳的影响

2.1影响排盐效果

在生产过程中由于硫和有机物的共同影响,使得碳酸钠特性与其他厂差异较大,循环母液苛性碱浓度在强制效蒸至270g/L以上时才开始明显析出颗粒细小的碳酸钠,且难以沉降,机滤饼厚度只能达到2mm左右,在碳碱升高时排盐效果差,不能及时将系统中的碳酸盐排出,以消除碳酸钠对生产的不利影响。

2.2影响分解槽和立盘正常运行

有机碳在流程中不断转化生成的草酸钠,会在分解槽壁结合氢氧化铝形成大量的结疤,特别在分解槽温度偏低的顶部,形成的结疤不断加厚,影响分解槽的体积,而且还会发生掉落,造成分解槽搅拌卡死沉槽。同时草酸钠爆发析出的时段内,还会吸附在立盘滤布上,大幅降低立盘过滤效率。

2.3 影响产品粒度

生产流程中有机碳大部分随高硫铝土矿一同进入流程,部分有机碳在生产过程中以草酸盐和非草酸盐的形式进入溶液。草酸钠会不断累积后爆发析出,微观形貌为针状,造成分解成核爆发性增长,产品粒度频繁大幅波动,-43μm含量达到30%左右,最高的达到40%。

3 高硫高碳铝土矿工业试验研究

3.1高碳铝土矿矿物组成

对供矿含碳量高的具有代表性的黑色和灰色高碳矿进行分析。从物相分析结果可以看出,铝土矿石带入的菱铁矿较高,特别是灰色块状矿,而黑色粉矿的有机碳较高。菱铁矿在苛性碱溶液中于常压就能发生分解反应,生成Na2CO3和Fe(OH)2,在溶出过程中Fe(OH)2被氧化为Fe2O3或Fe3O4,并放出氢气。

3.2添加硝酸钠氧化低价硫研究

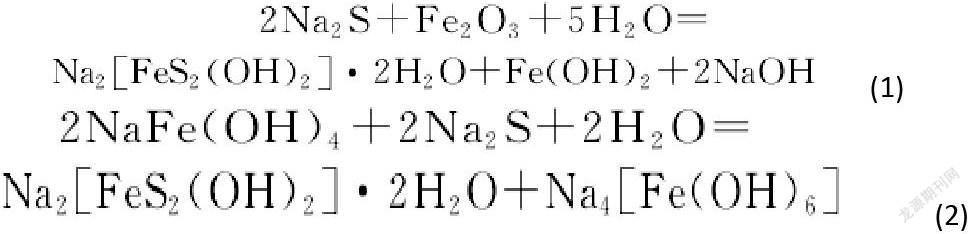

李小斌、陈文汨等对黄铁矿的反应行为及拜耳液中铁的行为进行了研究,结果表明,硫主要呈S2- 进入溶液,在溶液中与铁作用生成溶解度较大的羟基硫代铁酸钠,拜耳液中S2- 浓度的增加,促进了羟基硫代铁酸钠的生成。反应式如下:

(2)

溶液中硫化物离子浓度增加,有助于羟基硫代铁酸钠的形成。在矿浆稀释和铝酸钠溶液冷却分解过程中,羟基硫代铁酸钠的溶解度降低,进而造成氧化铝中铁含量的升高。工厂生产实践也表明,溶液中S2-含量越高,则溶液和产品氧化铝中铁含量越高。通过在高温溶出过程中添加一定量的硝酸钠,可以部分氧化铝酸钠溶液中的S2-,其主要反应为:

工业试验结果表明,硝酸钠可以降低溶液中的S2-约15%,可以满足含硫0.3%左右铝土矿使用,但不能适用于含硫更高的铝土矿,同时硝酸钠对有机物氧化不明显。

3.4添加氧气湿法深度氧化脱硫脱碳研究

在国内不少院校对高硫铝土矿和有机物去除开展了大量研究,如添加脱硫剂、双氧水、臭氧以及浮选脱硫、焙烧脱硫等,在实验室都取得了一定的或较好的效果,但都没有系统的工业试验研究结果。通过在拜耳法过程中通入氧气,并且使氧气迅速分散于高温矿浆中,完成与矿浆溶液中低价硫的氧化反应,同时对有机物、草酸根等也有一定的氧化作用。其氧化低价硫的主要反应为:

4高硫高碳铝土矿使用实践

(1)工厂生产中遇到碳碱升高时,通过采取优先控制高硫矿使用量的方法,严控高硫高碳矿进入流程,优化配矿使用顺序,尽可能使用低硫低碳铝土矿。同时,主要检测、控制含菱铁矿高的铝土矿,控制流程中碳的主要来源。

(2)硝酸钠氧化剂应按每吨氧化铝5kg左右进行添加,使用铝土矿含硫量可以长期保持到0.3%左右,精液中的S2- 在0.25g/L以内,保證产品铁含量在0.013%以内,满足氧化铝一级品要求,生产能稳定运行,并减缓对设备的腐蚀。

(3)氧气湿法深度氧化脱硫脱碳在实验室研究成果的基础上,在国内首次成功开展了氧气湿法深度氧化脱除低价硫和有机物工业试验研究。工业试验研究结果表明,湿法深度氧化技术可以氧化系统中的硫达到40%以上,还可以氧化系统中的有机碳和草酸盐,并还有进一步提升的空间,消耗成本比硝酸钠更低。

结论及探讨

(1)氧化铝厂使用高硫高碳铝土矿生产氧化铝,系统中铝酸钠溶液成分复杂,物料黑且黏稠,造成氧化铝产品铁含量升高、产品粒度周期性爆发细化、加剧设备腐蚀、碳酸钠排除困难、分解率降低及循环效率大幅下降、能耗明显升高等影响。

(2)工业试验实践结果表明,在铝土矿含硫量不超过0.3%的情况下,在高温溶出过程中添加一定量的硝酸钠氧化低价硫,可保证氧化铝产品铁含量满足一级品要求,生产能稳定运行,并在一定程度上减缓对设备的腐蚀。

(3)工业试验实践结果表明,针对进入流程中的低价硫和有机物,氧气湿法深度氧化脱硫脱碳技术不仅可以氧化系统中的低价硫,同时可实现对有机物的部分氧化,效果和成本比添加硝酸钠更好,氧气湿法深度氧化脱硫脱碳是工业生产高效利用高硫铝土矿可行的技术路线。

参考文献:

[1]刘永轶,李其贵,尹中林. 高硫高碳铝土矿在氧化铝生产中的实践及探讨[J]. 有色金属(冶炼部分),2021(7):21-26.

[2]王磊,郭秀爽.拜耳法生产易溶氢氧化铝的工艺技术[J].有色冶金节能,2020,36(02):18-21+30.