多行程立柱加载试验台的研制与应用

王栋 朱小军

摘 要:伴随着整个煤矿行业对“安全”生产重视程度越来越高,“安全第一、预防为主、综合治理”方针的执行,各煤矿逐步把安全生产工作的重心放在预防上。从源头上控制、预防和减少生产隐患,对液压支架维修质量要求进一步提高。尤其关键部件液压油缸维修后的性能要求逐步提高,要求液压油缸修旧如新,维修后的产品性能达到新制造标准。就如何保证产品质量,在深化、细化大修工艺要求、严格制定施工标准的同时,我公司通过创新试验方法来保障产品质量不断提升,车间自主设计自制立柱多行程加载试验台,确保维修后液压油缸的性能达到100%合格,从根本上杜绝不合格品流入井下使用。

关键词:多行程;内加载;电液控改造;产品性能

1 设计依据及思路

1.1、伴随徐矿集团各公司进一步加快煤矿“四化”建设的步伐,进一步实现智能化开采工作面的建设,在液压支架大修理改电液控操作的过程中,对产品修复质量要求越来越高,尤其对液压油缸修复后的性能有了更进一步的提升。确保产品质量也成为企业生存发展的必经之路。我公司在创新油缸修复工艺的同时,制定了立柱质量检测的新标准。结合生产实际通过自行设计制作油缸多行程加载试验台,通过对油缸不同行程位置的加载试验来确保维修产品质量,来保证修复后立柱的性能;

1.2满足立柱加载性能要求,能够对φ500mm缸径以下的立柱进行空载多行程加载试验、最低启动压力试验、耐久性试验和强度试验等项目;

1.3运用计算机辅助设计手段,采用理论计算与有限元法分析相结合的方法,在保证可靠性的前提下,减轻试验台的重量;

1.4参照MT313-92《液压支架立柱技术条件》和《煤矿用液压支架第2部分:立柱和千斤顶技术条件》,使立柱试验台能够满足标准要求的相关试验;

1.5通过结构优化提高立柱多行程加载试验台的稳定性;

1.6支架试验台重量控制在5吨左右。

2 试验台技术参数

2.1、加载方式:加载方式:内加载

2.2、试验台承载参数

试验台可承受最大内加载载荷:8000kN

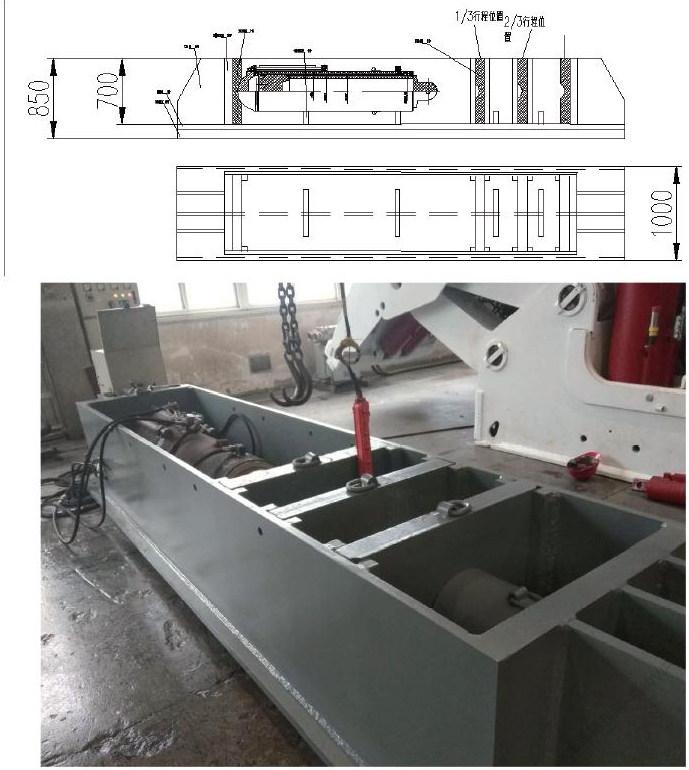

2.3、试验台结构参数

试验台外形尺寸:5000×1000×850 mm;

重量:约5T;

试验台内宽度:800mm

试验长度范围:1000~5000 mm;

试验长度档距:400 mm;

3 试验台的组成

试验台由主体框架结构、液压系统、增压油缸和控制系统组成。

3.1、主体框架结构简介

用于布置、固定维修后被测试立柱,承受试验过程中立柱产生的各种载荷;

机械结构采用封闭式力学框架结构,配置外增压油缸,实现被试立柱的内加载功能。

液压支架试验台主体框架结构主要由以下部分组成:主体框架、缸底挡板、支撑座、柱头挡板、柱管组成

3.2增压油缸简介

包括一个增压油缸,主要起到增大内加载供液压力功能的作用;

3.3液压系统简介

包括乳化液泵站和电液控换向操作阀锁及管路系统组成,试验加载过程由控制电液控换向阀控制给给立柱上腔和下腔供液,通过加载控制试验台数据测量记录,发现立柱内部维修缺陷,实现检测全过程。

3.4测控系统简介

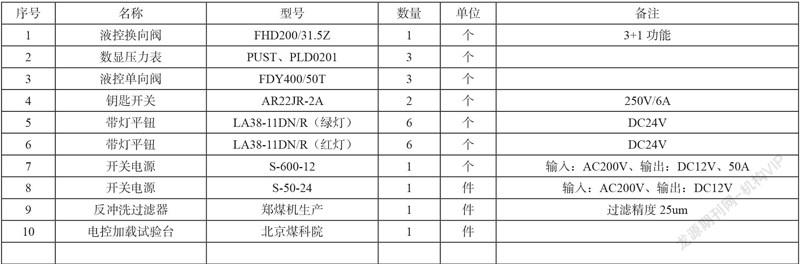

试验过程通过控制电液控操作阀给维修后被试验的立柱前后腔供液进行内加载,通过加载控制试验台记录和分析试验数据,判断修复后的立柱性能。 其主要构成零部件明细如下:

4 试验台检验工作原理及特点

4.1 试验台测试检验工艺流程介绍

4.1.1、主体框架采用封闭式力学框架结构,配置外增压油缸,实现被试立柱的内加载功能。

4.1.2、试验台承载座和立柱上下两端采用柱窝连接;

4.1.3、形成控制通过挡板和行程柱管和试验台另一侧连接,通过调节行程柱管长度,实现对立柱各行程距离的分级压力实验功能。

4.2、基本工作原理概述:

4.2.1、通过操控控制系统给立柱下腔供液(泵站供液压力一般为31.5Mpa),使立柱伸处全行程的1/3和2/3的工况下(行程根据需要可调整),立柱底端和缸底固定挡板连接,立柱柱头和柱窩固定挡板连接;

4.2.2、操作控制系统给增加缸供液,通过增压缸给立柱下腔增压,压力控制到37Mpa以上(一般为安全阀开启压力的1.1倍);

4.2.3、高压密封试验,高压试验保证5min内压力不低于37MPa,初始压力浮动范围0.1-0.8 MPa;用2Mpa压力供液保持2min,压降不得超过0.5Mpa,试验期间千斤顶不得有漏液现象。

4.2.4、通过试验发现立柱修复后存在的缺陷(例如窜液、导向套漏液、接头漏液等),确保每个修复后的立柱质量。

5 应用效果分析

通过对立柱行程1/3和2/3处和其它行程位置的加载试验,可以及时发现大修后立柱外缸和中缸内壁存在的缺陷,避免存在缺陷的立柱下井,保证工作面连续正常生产。通过此试验检测方式,在我公司大修张双楼煤矿首套智能化综采工作面使用的ZY6800液压支架大修改电液控操作过程中,维修的这批ZY6800支架是集团公司首套大修支架改电液控操作的液压支架,没有相关经验可以借鉴,通过摸索创新新的维修工艺和方法,攻克解决一个个遇到的难题,此套支架在井下工作面安装调试及后续使用过程中性能效果良好,尤其立柱和千斤顶的维修性能达到满足了电液控支架操作的需求,效果得到了矿方和集团公司的高度肯定,同时此次创新的多行程立柱油缸加载试验方式也在后续支架大修过程中广泛推广,效果良好。

6 结语

伴随着整个煤矿开采行业综采设备“四化”建设的推进,支架大修进行智能化改造成电液控操作模式陆续会被煤矿广泛推广应用,对修理的立柱、千斤顶维修后的性能要求大大提高。通过创新使用多行程立柱加载试验台进行检测,便于检测出产品内存缺陷,提高了修复产品的安全性能,使产品出厂合格率达到100%。为煤矿安全生产提供了安全保障。目前经我公司修理改造的大修改电液控操作支架已在徐州张双楼矿、陕西郭家河煤业、新疆赛尔能源公司和内蒙上海大庙等煤矿广泛应用,并取得了矿方的一致好评。目前电液控支架修理技术已走在了同行业的前列,通过实践摸索掌握了一套先进的维修工艺流程和标准,凭借优良的产品质量为下一步开拓外部市场提供了坚实的保障。

参考文献:

[1] GB25974.1-2010《煤矿用液压支架 第1部分:通用技术条件》中国国家标准化管理委员会2011-01-10发布

[2] GB25974.2-2010《煤矿用液压支架第2部分:立柱和千斤顶技术条件》中国国家标准化管理委员会2011-01-10发布

[3] GB25974.3-2010《煤矿用液压支架 第3部分:液压控制系统及阀技术条件》 中国国家标准化管理委员会2011-01-10发布

[4] MT/T 1097-2008《煤矿机电设备检修技术规范》国家安全生产监督管理总局发布2009-12-11发布

[5] MT313-1992 《液压支架立柱技术条件》中华人民共和国能源部于1992-12-15发布

作者简介:

王栋,男,1983年5月出生,2006年6月毕业于河北工程大学,2006年8月在徐州华东机械有限公司工作至今。