新型检测与在线维修技术在防钢烧结圆筒混合机的应用实践

刘丽芳

摘 要:本文主要介绍采用在线铣削、车削、磨削的检修方法对轮带、托轮存在的表面剥离等故障进行在线修理恢复其圆度与光洁度,并运用激光跟踪仪对故障处理过程中出现振动的圆筒混合机进行制造精度与安装数据快速复测,通过数据分析制定调整措施消除振动故障,恢复设备运行的平稳性,这种检修技术大大缩短停机线下维修的时间,減少了对生产连续稳定性的影响。

关键词:圆筒混合机;激光跟踪仪检测;振动故障;在线车削维修技术

1存在问题及原因分析

圆筒混合机是烧结生产线中最关键的设备之一,轮带、托轮又是圆筒混合机上的关键零部件,其设计制造的质量与安装精度直接影响着圆筒混合机运行的平稳性以及设备运行效率。圆筒混合机设备通常装好后要及时投入使用,通过连续的运转以保持筒体的直线度、圆度从而达到设备运行的长期平稳性要求。

防钢2#500㎡烧结生产线2020年6月23日正式投用,配套的圆筒一、二次混合机规格为:φ5.0米* 24米。混合机运行初期表现平稳、振动小,设备运行5个月后,一次混合机出料端的托轮及轮带表面均出现不同程度的小点蚀、小剥离等故障现象。经现场诊断及与主机厂讨论分析,产生故障的主要原因是:新寇疫情的发生使整个烧结系统的建安工程全线停工后延,混合机设备被迫静置3个月, 24米长的筒体发生了下挠变形,轮带与托轮的接触不好未能达到设计要求的70%以上的接触面,现场查看实际只有40%左右,同时φ5.64米的轮带出现椭圆,造成托轮、轮带表面局部受力集中出现点蚀剥离故障。如不及时处理托轮与轮带将会加剧造成大块剥离损坏无法修复2#500㎡烧结机生产线被逼停,影响烧结及高炉的连续生产和公司的效益,所以需要及时对托轮及轮带的小故障进行修复。

2修复方案

圆筒混合机设备还在质量保障期内,托轮备件采购在途未归无备件可换。筒体轮带属事故件未到更换周期无备件采购计划。托轮、轮带的修复方法有:a、人工进行堆焊打磨并保温退火修复,停机时间长、质量不能保证; b、整体更换,厂家赔付的制作周期需4个月,且现场更换安装要停机1个月,时间和公司的生产经营现状都不允许理;c、间歇性停机在线金加工车削修复轮带和托轮。为不影响2#烧结生产线的正常生产,经与厂家协商后,采用在线修复的方式使用自制的非标机床金加工车除已点蚀剥离的表面恢复其圆度与光洁度,恢复设备运行的平稳性。修复方案如下:

2.1提前制作修复所用的机床。根据现场设备的角度位置需要,利用厂家本部已有的金加工设备部件设计制作在线修理机床,机床同时具备车、铣、磨三种加工功能。(这期间不需要圆筒混合机停机)。

2.2机床主体部分由床身和托板构成,通过机床端面5.5Kw伺服电机带动行星减速机输出扭矩,转动丝杠拉动托板移动,从而实现了相对于筒体轮带、托轮表面,沿筒体轮带、托轮轴线方向的进给动作。

2.3在此基础上,选用C30车床刀架与托板固定,利用刀架丝杠实现筒体径向进给,从而能对托轮表面进行车削加工。

2.4同时制作砂带磨一套,使用时将其直接与刀架把合,对加工表面进行磨削加工,提高光洁度。

2.5对于需要铣削加工的轮带表面,将5.5KW铣削动力头通过支架把合在车床床身上部,动力头同时具有上下调整(调整范围150mm左右)及围绕动力头中心旋转功能(旋转角度正负15°),可根据现场情况调节刀具位置,实现最佳切削角度。

3.1机床床身底平面设计安装底板一块,倾斜角度与现场一致,同时具备稳定床身、调整床身与轮带夹角和利于现场焊接安装机床的三项功能。(这期间不需要圆筒混合机停机)。

3.2拆除出料端的轮带罩清理擦净托轮、轮带的表面油润滑油,这样有利于车削,同时也防止铁削粘上托轮和轮带表面,以免发生2次伤痕,同时将托轮两端侧轴径处清理干净,用于打表找正。(这期间需要圆筒混合机停机16小时,可利用成品缓冲料仓满时停机)。

3.3安装及调整机床。利用车床底座的螺栓,将车床导轨上平面用斜度规和水平仪找正调到与托轮平行,导轨侧面与托轮轴两端处平行1-5mm。将车床与支架固定,利用车床导轨侧面将百分表座固定。于托轮两端外露轴颈处φ460mm处打表测量,调整到托轮轴两端跳动0.1-0.2mm,固定车床。(这期间不需要圆筒混合机停机)。

3.4保证托轮与轮带的接触面积达到设计要求的措施。当出料端的托轮直径金加工车削小后会造成出料端轮带的中心坐标位置发生变化,从而使筒体两轮带中心线2.2度倾角也变化,使四个托轮受力不均加剧剥离损坏。如何始终保证托轮与轮带的接触承力达到设计要求是在线修理的难点,需要采取措施解决。

方法有两种:方法一是在车削过程中托轮单面每车掉1-2mm时,架上百分表往筒体方向调整托轮两边轴承座顶丝,往内水平变动托轮位置以顶起轮带,使托轮与筒体轮带始终接触承力,但正车削的这个托轮与轮带原始设计要求的60度承力接触角度变小,进料端两边的托轮组与轮带的接触角度和位置是不一样的,两边的托轮受力不均。这样边加工边调整,直到达到加工到预定的切削量。这个方法的好处是工序简单可在线进行,混合机可连续生产。

方法二是在车削过程中托轮单面每车掉1-2mm后圆筒混全机设备停机,按车小后的托轮直径计算垂直和水平方向需调整的尺寸数据,在托轮两边轴承座底部垂直方向放铜皮垫高,并往内调整水平方向所需距离,通过垫高托轮组来保持与轮带接触的中心标高位置和原始设计的60度承力角度不变,确保进料端两边的托轮组与筒体轮带的接触角度和位置是一样的。这样开开停停断续加工、调整,直到金加工到预定的切削量。方法二的好处是确保进料端两边的托轮组与筒体轮带的接触角度和位置不变受力均匀。但工序复杂需不时的停机进行调整,混合机无法连续生产。

烧结保供高炉的生产任务不能受影响,经过讨论我厂选择按方法一 进行维修。

3.5车削加工托轮及轮带顺序

加工顺序托轮1—托轮2—轮带。(这期间是在线进行,混合机正常生产。)先将出料端表面有剥离的托轮高点车平,再进行正常切削,确保托轮表面粗糙度达到12.5。切削完成后,用砂带磨机对托轮表面进行磨削,确保托轮表面粗糙度达6.3, 托轮跳动量≤0.15mm。加工第1组托轮时,将第2组托轮的支架准备好,同样工序修复另一托轮和轮带。

3实施过程的问题处理

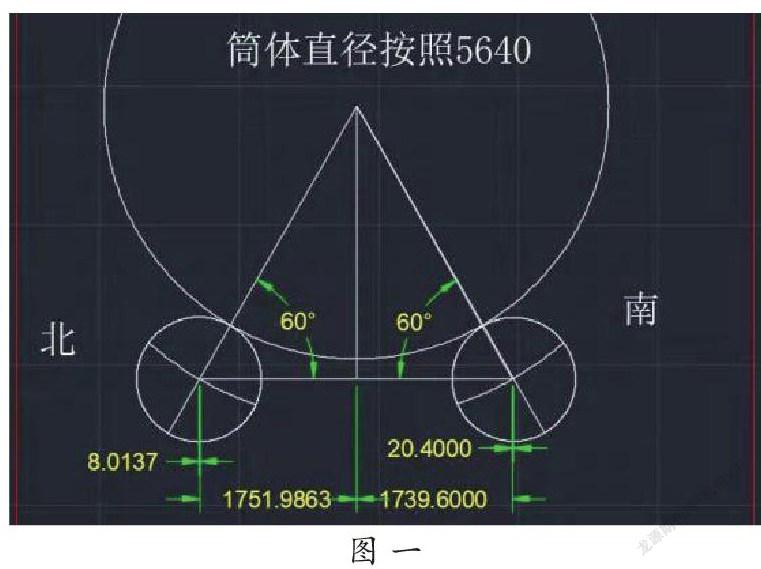

2020年年底按照修复方案的步骤准备好后开始实施对第1组托轮车削,在车削过程中托轮单面每车掉1-2mm时,调整轴承座顶丝确保托轮与筒轮带的接触面积满足运行要求,边加工边调整,最终第1组托轮直径由φ1400mm车小了20mm至φ1380mm。第2组托轮直径由1400mm车小了8mm至φ1392mm。按方法一车削后的尺寸通过三角函数公式计算南北托轮组需调整的尺寸如图1所示。

在线车削过程中出現了一些波折,在不停机车削第1组过程中设备运行还是平稳的,但从车第二组托轮开始,整个混合机出现周期性振动现象,到车削轮带时,振动逐渐加剧,出料端托轮振幅最大有0.450mm,托轮钢底座出现局部开裂。需要先找出原因解决消除振动问题再处理轮带剥离故障,否则这种在线维修的技术就是不可行的方法。混合圆筒要想平稳运行,必须要同时保证两轮带与四个托轮组之间的平行度以及距离控制在规定的公差范围,出现振动说明各部件相互位置关系已破坏需要进行校正。

处理的第一步:复测各部件的精度现状及相互位置关系数据,以诊断振动是不是由于边车边调过程中出现人为调整失误造成。以往检测方式采用常规量具,如钢圈尺或钢丝辅助钢尺来测量控制托轮之间距离,人为影响因素不可避免,测量准确性不稳定,且现场的其它设施混杂其中需要时间全部拆除使测量难度较高。通过咨询与查找,了解到用激光跟踪仪测量有以下优点:1、这种测量仪采用自动跟光技术使得测量能轻松完成超远距离测量,可在各种恶劣复杂的工作环境中灵活使用,可以一次性测量所有托轮、轮带的数据。2、能在现场通过搭配的专业测量软件分析各托轮组相对于基准的偏差,实时生成检测报告,现场给出结果指导检修。这种检测新技术可减少停工时间且能消除人为误差,又保证检修精度要求,因此我们决定租借使用这种激光跟踪仪在现场快速复测各部件的数据。

图二是绝对激光跟踪仪在现场检测生成的检测报告,各托轮组和轮带的数据显示:从进料端看,以进料端的南北托轮的中心线为基准,出料端北面托轮中心线比进料端北面拖轮中心线向北偏移12mm,出料端南面拖轮中心线比进料端南面拖轮中心线向北偏移28mm。出料端轮带中心线比进料端轮带中心线向北偏移17mm。与车削后要求调整的尺寸相差太大,说明在边车边调的过程中调整出现了人为的错误需要纠正。处理的第二步:按图三显示的数值重新调整出料端的托轮组位置(根据车后的托轮直径进行调整,利用三角函数计算北面托轮往里进2mm,垫高3.46mm,南面托轮往里进5mm,垫高8.8mm。通过垫高及向里调整托轮组来保持与轮带接触的中心标高位置和原始设计的60度承力角度不变,确保进料端两边的托轮组与筒体轮带的接触角度和位置是一样的。)。调整后试机的振幅测量结果显示之前的振动大为减轻。第三步:继续对轮带的椭圆及剥离故障进行铣削精磨加工维修。

出料端托轮与轮带车削精磨后轴承座垂直振动值前后值对比:

4结论

从处理后的振动值对比可知采用在线铣削、车削、磨削的检修方法对轮带、托轮存在的表面剥离等故障进行在线修理,并运用激光跟踪仪对故障处理过程中出现振动的圆筒混合机进行制造精度与安装数据快速复测,通过数据分析制定调整措施消除振动故障,恢复了设备运行的平稳性,缩短了停机线下维修的时间,减少了对生产连续稳定性的影响,这种检修技术是可行的。