关于打叶复烤烟叶化学成分在线检测和成品质量控制分析

陈文潇

摘 要:文章简述烟叶的打叶复烤工艺,进一步探讨在线检测烟叶的化学成分,包括打叶复烤处理后及初烤的烟叶等。并讨论对于成品的质量管控,通过有效的检测分析,把握出厂烟叶品质。以供参考。

关键词:打叶复烤;烟叶化学成分;在线检测;质量控制

引言:对于打叶复烤的生产厂家来说,若想有效管控成品质量,应检测及筛选加工的原料。而因为单靠观察外在表现,判断质量是有不确定性的,并且在完成打叶复烤的烟叶,无法评估其内在品质,导致原本的质量管控不具备精细化条件。而通过在线检测,可实现不间断的扫描,并基于化学成分,评估出内在品质,使成分检测和加工机组,构成管理闭环。

1 烟叶打叶复烤工艺

此项工艺为生产烟叶及卷制作活动的中间步骤,操作意图是把原烟实施初级处理,如净化、分级、调节水分等,尤其是水分比例的处理,要确保其处于标准区域内,方便后期陈化及装箱、运送等,给加工卷烟,提供高标准的原料。具体操作程序是:借助增温及增湿、除杂后,把叶梗分开,对叶片采取复烤处理,降低含水量,达到便于保存与醇化的程度,而后统一安排包装[1]。

2 烟叶化学成分的在线检测分析

2.1打叶复烤烟叶的检测

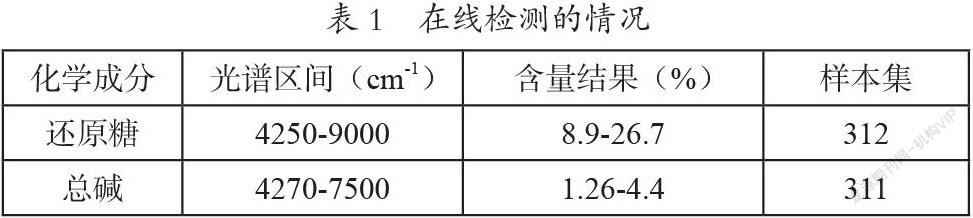

本文讨论的在线检测设备,光谱扫描区域达到4500-9000cm-1左右,并且分辨率可实现7cm-1。烟叶处理中,能不间断对成品进行光谱扫描,各次扫描的间隔时长为两分钟。把相应仪器安设于烤机合适位置,处于出料履带上方。在成品通过速度正常的情况下,光学窗口和产品之间的距离在0.2m左右。在线检测模式下,扫描与取样动作同步开展,样本会依次通过相应检测仪器,将采集的烟叶化学成分信息,和国内该领域标准数据比对,具体比照的化学成分有还原糖、总碱等。而后借助PLS手段,生成定量预测模型。相关的部分检测情况参考表1内容所示。该预测模型和普通离线式的模型比较,残差普遍偏高,造成此现象的因素为:建模所用的样本数据,无法实现和实际扫描动作保持同步;生产车间的作业条件远不及实验室,对于光程、温湿度等均有干扰,由此造成残差较大。

2.2初烤烟叶的成分检测

按照成品质量管控的需求,不仅要扫描装箱成品的化学成分,还需针对初烤原料加以详细分析,判断最终成品是否满足质量标准。运用红外光谱仪器,实现检测要求,判断各重要化学成分的含量情况。对于初烤烟叶,需每一万公斤,提取一个样本,而且各生产批次中,必须采集十个及其以上的样本。对此同样运用光谱扫描的方式,样本间隔半分钟,进行一次扫描。并基于PLS方式,形成预测模型,得出各成分的理论含量[2]。

2.3打叶复烤处理前后成分

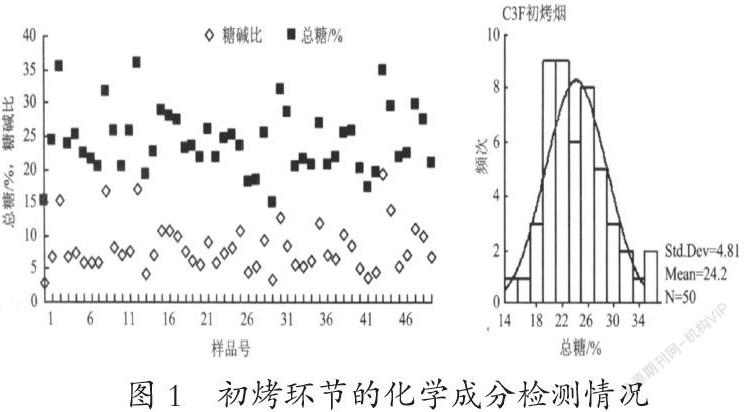

原煙经过复烤处理过程中,会进行混合环节,以提升烟叶整体的匀称度。而此质量标准反映在化学成分方面,便是通过若干次抽样检测,让化学成分区间不断缩小,把起伏幅度控制在合理范围中。以某次化学成分的检测情况来看,实际检测次数达到50次,在烟叶初烤阶段,总糖成分所得的均值是24.2 ;标准差是4.81 ,如图1所示。而根据正常的生产工序流程,提取二十余个样本,总糖检测结果的标准偏差是1.62 ,为生产原料检测结果起伏的34% 左右。虽然片烟检测结果的起伏情况远优于打叶复烤之前,但片烟内的化学物质含量,已然有明显的变化。这类波动能体现出烟叶实际品质的均匀性,关乎后期卷烟生产配方的可靠性。尤其是配方打叶环节,因为初烤阶段原料本身有较大的波动,所以也会对化学成分带来相应的扰动。

3 烟叶成品的质量控制探讨

3.1基本质量标准

现如今,需要对经过复烤处理的烟叶,分析其处理前后有无发生成分比例变化,对此实现准确判断,利于提升质量控制效果。现实生产加工期间,初烤环节中,借助数次的混合处理,可有效提升产品均匀性。但成品最终的化学成分,不仅会被原料品质干扰,还会被生产加工处理影响。在确定质量标准中,应综合判断两个层面的问题。如果原料本身的成分含量波动明显,而经过复烤处理后,波动幅度应当缩小。

3.2控制相关指标

为能快速确定成品的相关控制指标,应当检测进行打叶复烤处理前后的烟叶化学成分,同时为提升结果的准确性,可对不同的烟叶进行抽样检测。根据最终确定的检测结果,整理出烟叶在此加工过程中的变化。具体来说,糖成分的含量,有明显下降,特别是叶糖,含量波动区间较大。此外,碱含量也发生降低的现象。另外,还应强调的为:在经过该工艺加工处理后,化学成分确实有明显调整,经过大量取样检测后,结果偏差率和初烤环节的烟叶项目,出现大幅下降。在控制成品质量中,应格外关注指标,不仅要分析上述加工前后的成分含量变化,还应考虑到材料品质对成品的扰动。实际生产中,借助有效的控制指标,保障出厂成品的质量。

3.3质量控制个例

以两种烟叶个案为例,探讨质量控制的问题。L烟叶是每二百公斤取样一次,进行成分检测,确定总碱及还原糖含量。比较各次的检测情况,存在明显调整的状况。数十次的检测结果来看,还原糖均值为21.19 ,对应标准偏差是2.45 ;总碱均值是2.48 ,未达到相关质量标准。按照各次检测情况,整体的质量一致性能分成两个阶段,并且质量也发生显著提升,两个成分的波动值均在设定限值内。因为配方打叶中,所用原料有差异,包含多个级别烟叶,化学成分有区别也比较正常。并且化学成分偶尔超出设置阈值的情况,容易发生在配方打叶阶段。G烟叶经过检测,总糖均值是27.7 ,其标准偏差是2.3 ;总碱均值是2.4 ,其标准偏差是0.30 。筛选出不满足技术指标的数据后,总糖均值是27.5,其标准偏差为1.9 ;总碱均值是2.44 ,对应标准偏差为0.25 ,所得质量标准有所上升。

结束语:综上所述,针对打叶复烤烟叶,进行在线检测其化学成分含量的方式,并配以离线检测初烤阶段烟叶的化学成本,能确定成品质量管控的工艺指标,以求能快速察觉异常的加工情况。相关企业厂家,通过运用在线检测手段,能提高对产品质量的监控效果,确实优化烟叶加工过程的可控性,为提升成品质量提供基础条件,值得进一步推广运用。

参考文献:

[1]胡静宜,杨永锋,刘茂林,等.不同配打模块中各尺寸片烟化学成分的变化[J].西北农林科技大学学报(自然科学版),2020,48(06):30-38+51.

[2]叶建斌,杨宗灿,刘向真,等.原烟发酵过程化学成分的变化规律[J].江苏农业科学,2019,47(20):212-217.