混凝土连续刚构桥梁施工监控技术

顾小路

(湖北交投汉十高速公路运营管理有限公司 武汉 430000)

前言

桥梁钢筋混凝土材料具有的非均匀性和复杂性,如非弹性、开裂、时间效应、钢筋与混凝土之间的相互作用效应,导致其结构分析结果不能准确反映实际应力状态[1-3]。混凝土连续刚构桥施工中桥梁线形易与设计出现偏差。通过理论分析,根据实测数据调整,以确定施工控制参数,可以使桥梁顺利的合拢、成桥线形满足设计要求、桥梁结构安全可靠[4-7]。

1 项目背景

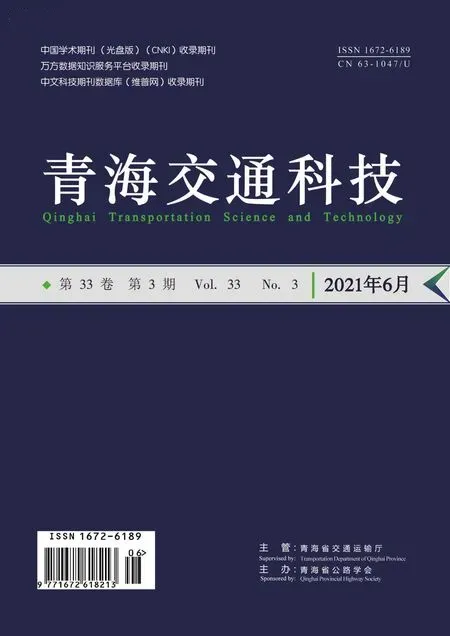

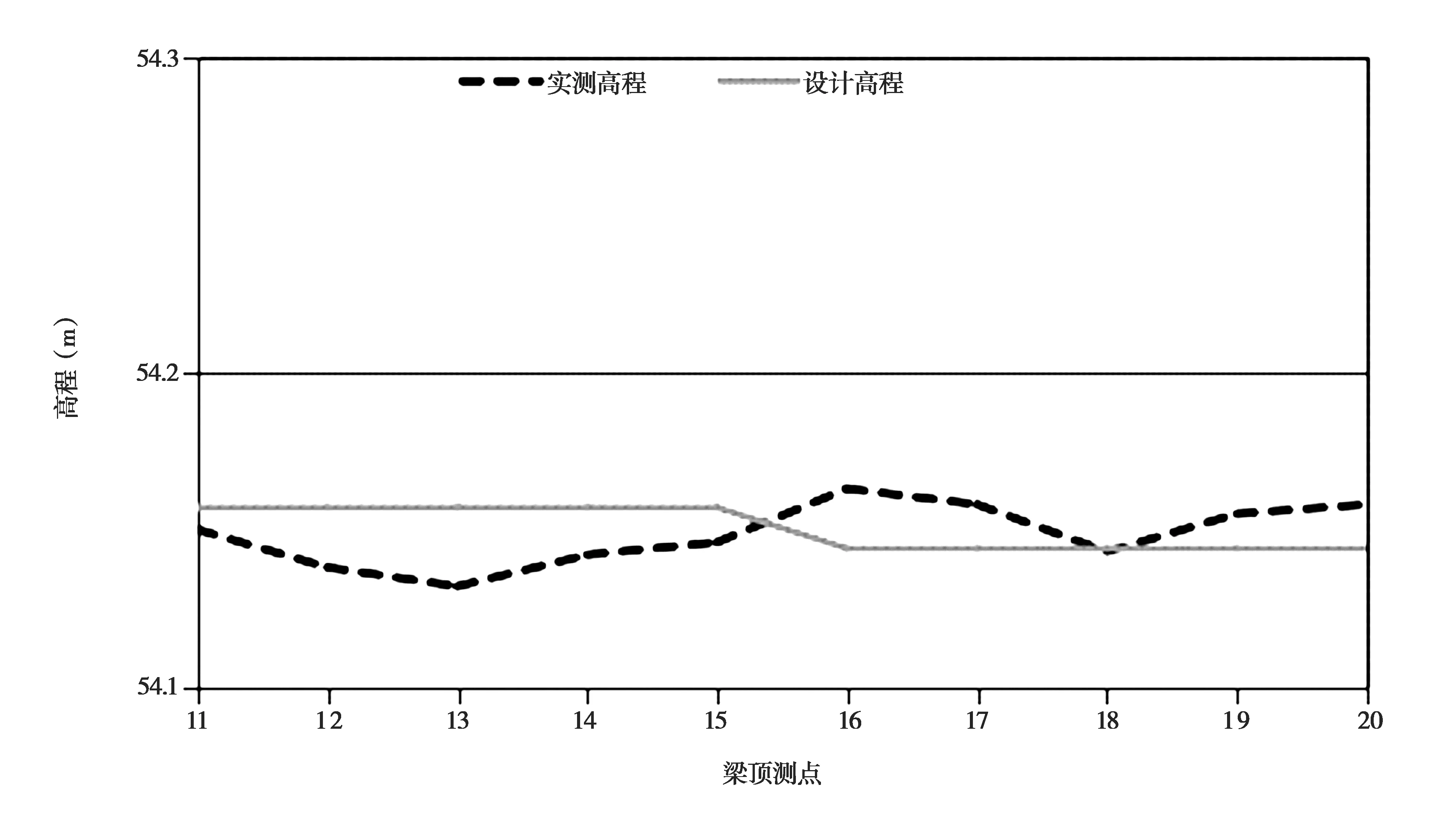

某大桥位于省道322 线荆州区段,上跨河流。主桥上部结构为(30+2×50+30)m四跨预应力混凝土连续刚构桥,是单箱单室箱型截面。主桥桥跨布置如图1所示。6~8号墩是主桥桥墩,等截面的矩形薄壁实心墩柱(500cm×200cm),高度22.987m、25.001m、22.598m。5号和9号桥墩为主桥引桥的过渡墩。

图1 主桥桥跨

2 施工控制参数确定

该桥上部结构箱梁采用逐段悬臂浇筑施工方法。对施工过程的每一工况下桥梁结构进行计算分析,是最基本的桥梁控制内容。

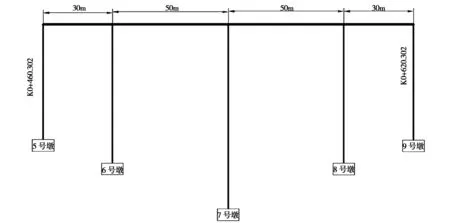

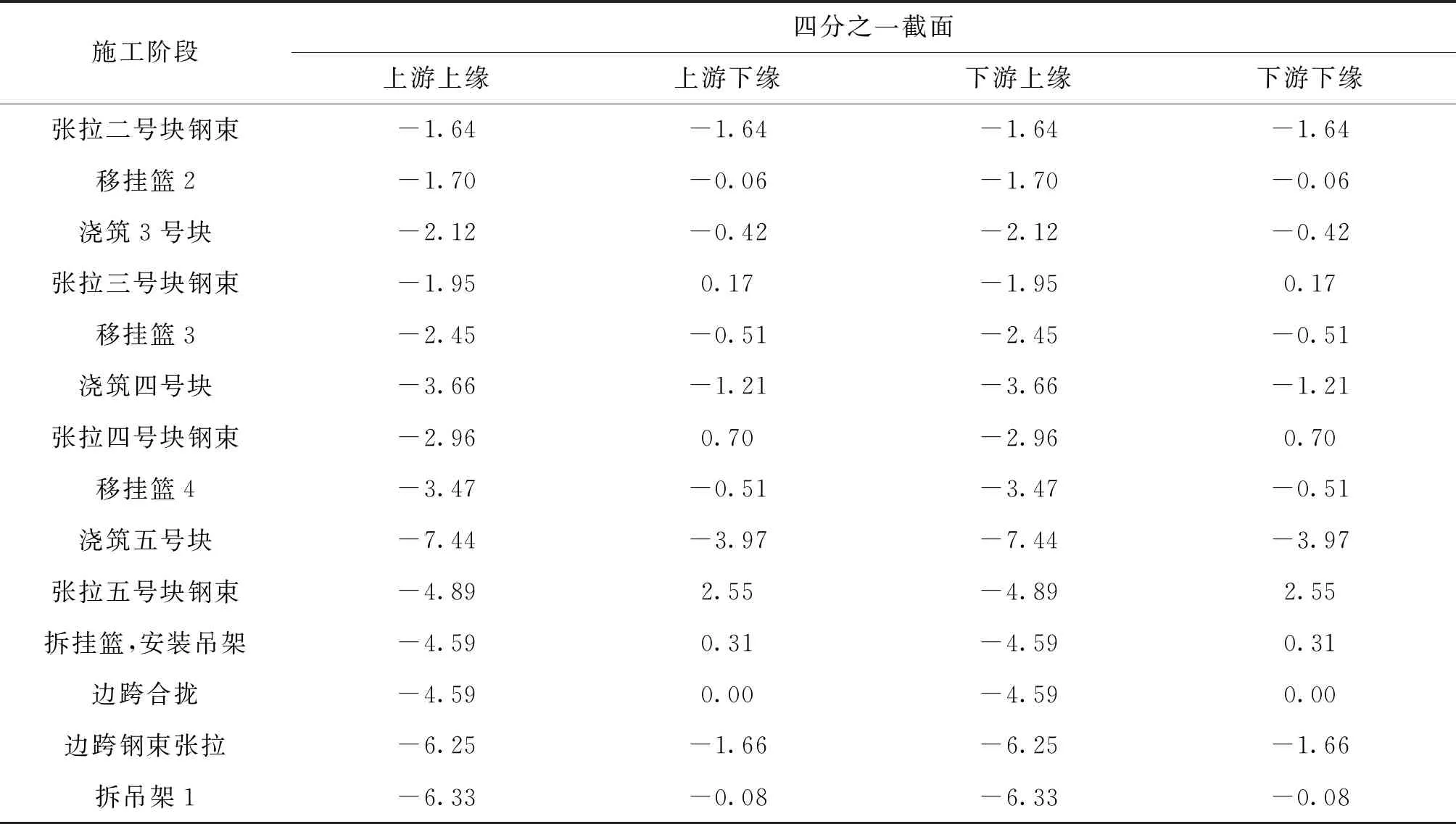

考虑各梁段的单元自重、施工荷载、二期恒载、预应力索的张拉力、温度荷载等,采用MIDAS计算各施工阶段的结构形变、控制截面结构应变、应力、内力、结构预拱度等如表1~2所示。

表1 四分之一截面应力(MPa)

续表

注:负号为拉应力,正号为压应力。

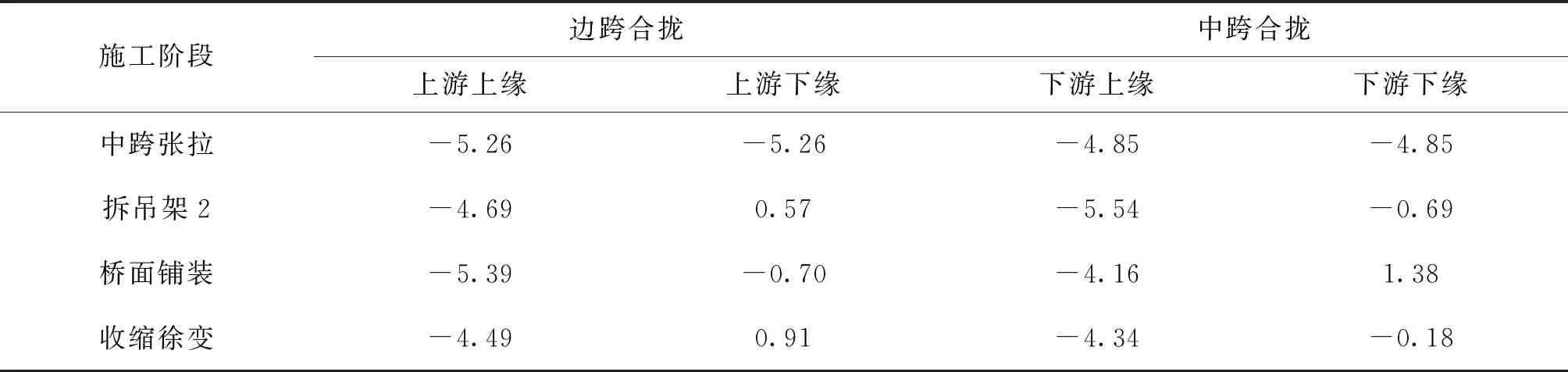

表2 合拢口关键点应力(MPa)

注:负号为拉应力,正号为压应力。

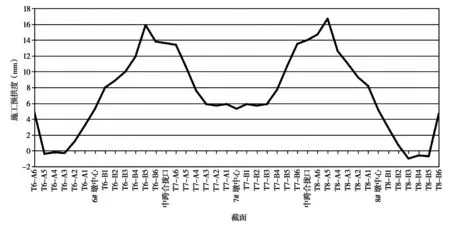

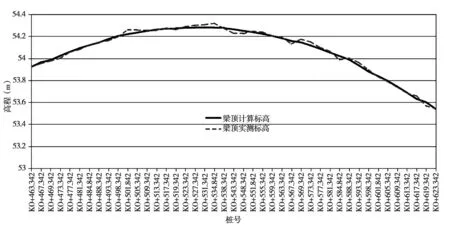

在该大桥施工预拱度控制中,数值计算运用BP网络系统根据实测数据进行预拱度预测和调整。用已浇段的标高偏差训练BP网络,建立输入与输出间的关系,预测后续施工偏差。结果表明,预测结果与实际测量值接近。调整后,各截面施工预拱度如图2所示。

图2 施工预拱度

3 线形控制

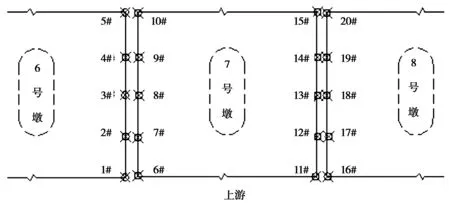

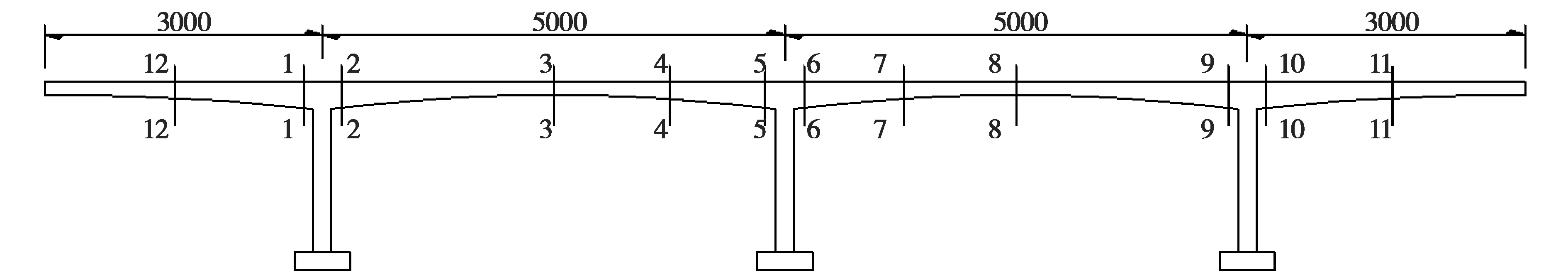

对主桥箱梁的2个合拢口底板和顶板的相对高差进行测量。梁顶合拢口测点位置示意如图3所示,测量结果如图4、图5所示。该桥2个合拢口梁顶平均相对高差均小于20mm,属正常合拢。

图3 梁顶测点位置

图4 6/7墩间合拢段高程

图5 7/8墩间合拢段高程

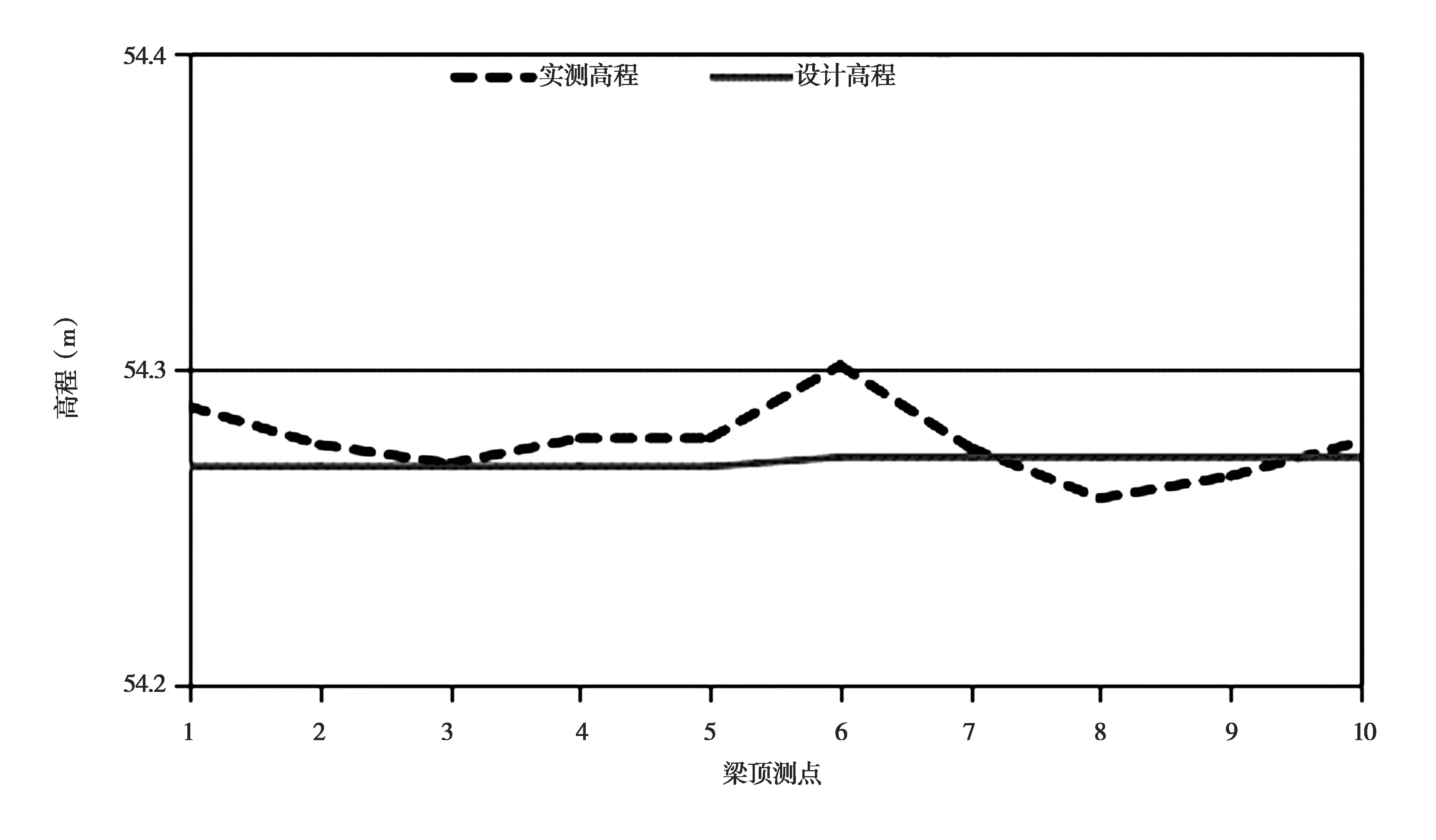

该大桥预应力钢索张拉完后,测量右幅箱梁顶面标高,中线顶板高程的测量结果如图6所示。测点高程偏差为2mm,满足要求。顶面高程整体施工控制较好,达到了施工监控目的。

图6 中线顶板高程

4 箱梁应力测试与分析

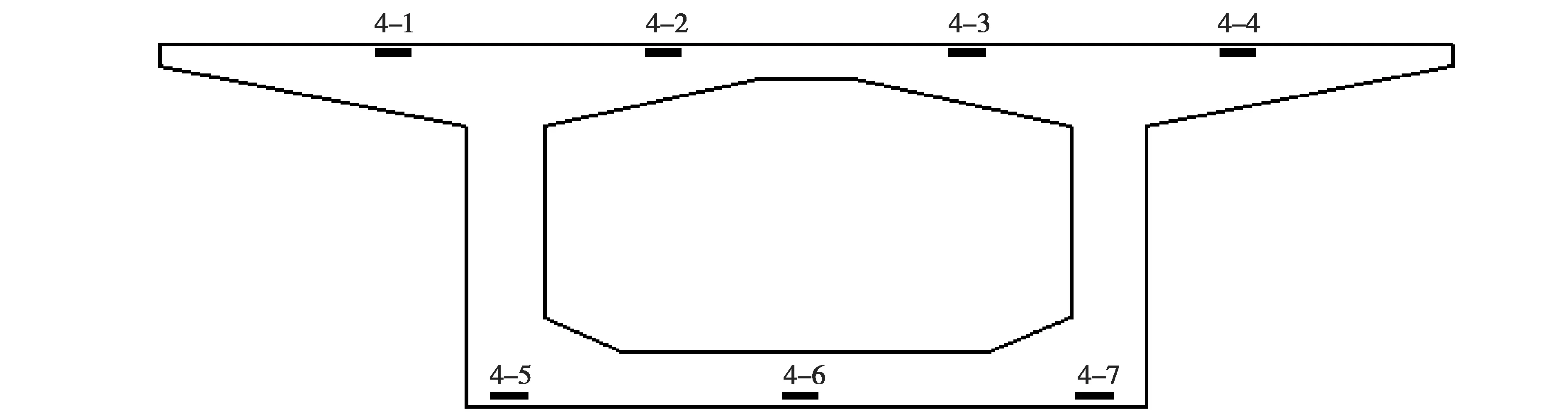

该桥上部结构箱梁布置有12个测试截面,主梁应力测试断面如图7。其中,1-1、2-2、5-5、6-6、9-9、10-10为悬臂根部截面,4-4、7-7为中跨1/4截面,11-11、12-12为边跨跨中截面,主要监测施工过程中截面的纵向应力[8-10]。在箱梁的每个应力测试截面布置7个测试点,如图8所示。

图7 主梁应力测试截面布置图(单位:cm)

图8 箱梁L/4应力测试截面

利用纵向传感器测量主梁箱梁的受力大小,并与设计值比较,进行合理性评价分析,并及时将对比分析结果反馈给设计单位、现场监理单位、施工单位等,指导下一步施工,完成信息化施工控制的全过程。接下来以中跨L/4箱梁截面、箱梁合拢口应力测量结果为例分析施工监测控制过程。

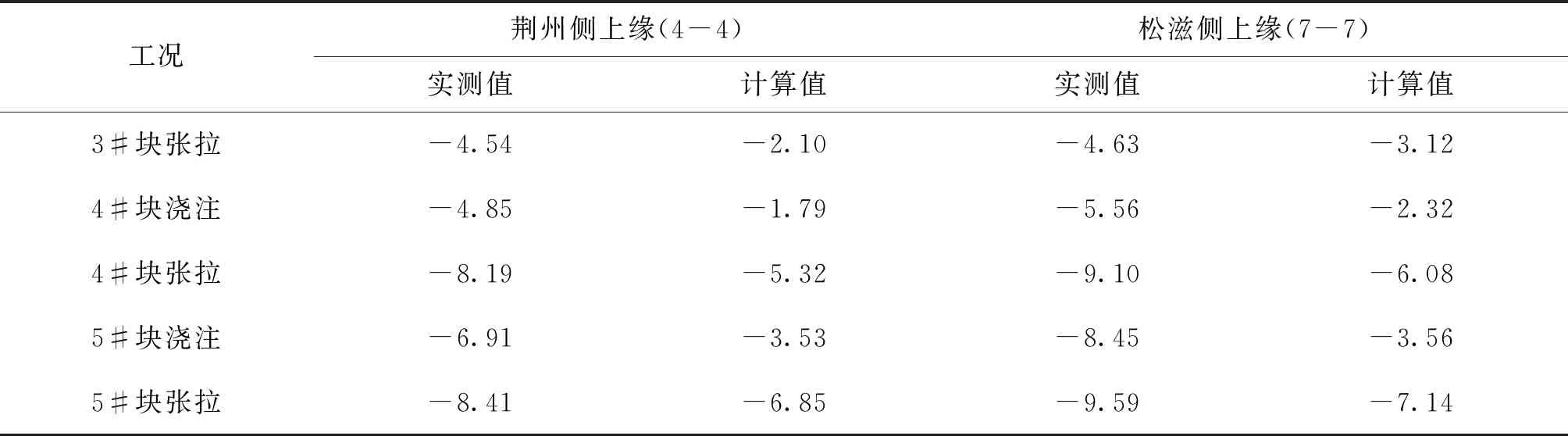

(1)中跨箱梁L/4截面应力测试

在中跨箱梁L/4截面悬臂现浇施工过程中,各节段浇注、张拉后,其上、下缘实测应力变化情况如表3所示。其测试应力与计算应力的累计相差最大值分别为:L/4荆州侧累计最大负值偏差-3.38MPa,在5#节段浇筑工况;无最大正值偏差。L/4松滋侧最大负值偏差为-3.02MPa,在4#节段张拉工况;无最大负值偏差。全桥的应力全量对称性比较好。

表3 中跨L/4截面应力变化表(单位:MPa)

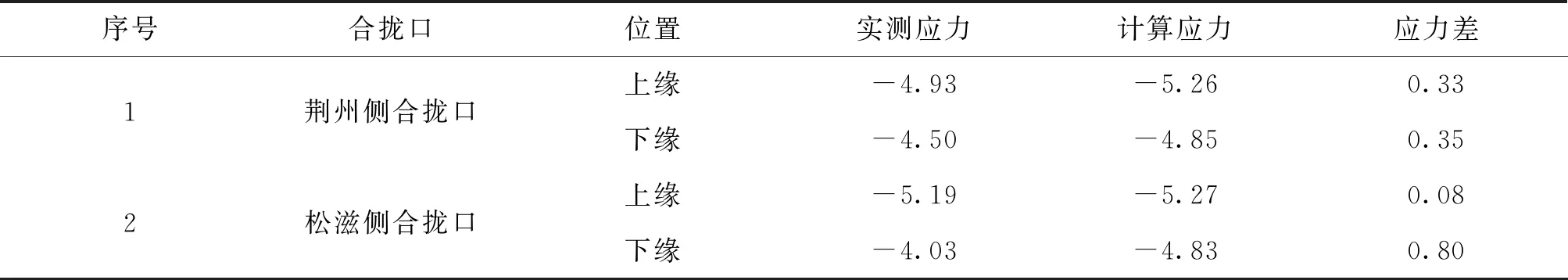

(2)箱梁合拢口应力测试

箱梁合拢张拉后,合拢口截面上下缘的应力状况如下。测试应力均与计算应力接近,说明张拉情况较好。实测应力比计算应力大0.08~0.80MPa。合拢口截面下缘压应力储备分别为4.03~4.50MPa左右,符合要求。

表4 合拢口张拉完成后合拢口应力(单位:MPa)

5 结论

大桥施工过程中,开展桥梁施工监控工作,进行结构有限元计算与分析,运用神经网络法进行预测和调整,保证箱梁顺利合拢,桥面线形处于受控状态。利用性能稳定可靠的传感器,通过优化测试手段,采用系统识别技术,加强误差分析与处理,使结构测试结果尽可能逼近结构真实状态,从而实现准确地掌握结构的实际应力状态,保证桥梁结构安全。