表面活性剂类温拌剂对沥青及混合料性能影响分析

黄盛男 樊 涛 徐 鹏

(1.山东正元工程检测有限公司 济南 250101;

引言

温拌沥青混合料技术是我国近年来引进并研发的新一代道路施工技术,在沥青混合料拌合过程中添加一种具有乳化、抗剥落、降粘等多种性能的表面活性剂类添加剂,以期达到显著降低沥青混合料的拌和温度,明显提升沥青路面施工效率[1-2]。

在传统沥青混合料的热拌过程中,需要保持较高的温度,消耗大量的能源,排出各种有毒气体和粉尘。此外,热拌沥青混合料在高温拌和时沥青易老化,从而降低混合料路用性能,而温拌沥青混合料的拌和温度介于热拌和冷拌之间,在满足混合料基本路用性能的同时能够降低拌和温度,减小能耗,减少有害气体排放,达到低排放、低能耗效果[3-4]。

表面活性剂类温拌剂在不影响原有沥青及混合料的性能的情况下,能够显著提高沥青混合料的和易性,显著降低沥青混合料的生产和施工温度,有效解决沥青混合料在低温环境下摊铺、压实问题,延长施工季节,改善沥青路面施工环境[5-6]。其具有以下特点:添加方式简单、方便[7];整个操作过程不影响沥青混合料的材质和性能;降低拌合温度,节能减排;改善施工质量,有利于快速压实[8-9];避免沥青严重老化,提高混合料的抗疲劳性能;延长施工季节,提高施工效率[10]。

基于此,本文依托陕西某高速公路沥青路面中下面层实体工程,对比温拌技术和未采用温拌技术的基质沥青、改性沥青、沥青混合料性能,分析表面活性剂类温拌剂对沥青及混合料性能的影响,以期实现工程施工效率提高,沥青路面路用性能良好。

1 温拌剂对沥青性能影响分析

沥青性能试验主要采用沥青下面层所用的A-70基质沥青和SBS改性A-90沥青以确定掺加温拌剂后沥青的针入度、软化点、延度、闪点、粘度、溶解度以及旋转薄膜加热老化后的质量变化、残留针入度比、残留延度。

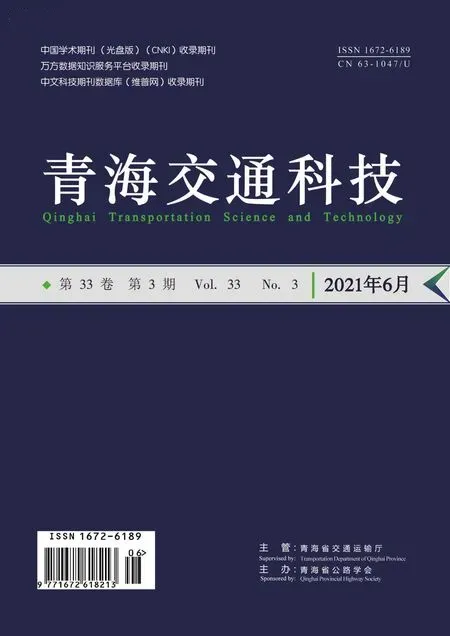

1.1 加入温拌剂前后沥青的针入度对比

分别检测A-70基质沥青和SBS改性A-90沥青在加入温拌剂前后沥青针入度指标的变化,结果如图1所示。

图1 不同沥青添加温拌剂前后的针入度变化趋势

由图1可以看出,在A-70基质沥青和SBS改性A-90沥青中加入温拌剂后,所对应的温拌改性沥青的针入度均有小幅度提高。这主要是由于表面活性剂类温拌剂能够小幅度改善沥青内部结构,对沥青中的活性成分起到降粘作用,使得沥青变软,起到一部分增韧的改良作用。同时也可以注意到温拌剂改性前后的沥青针入度增幅有限,说明加入表面活性剂类温拌剂增韧改良作用有限,能形成与原有基质沥青结构或SBS改性沥青结构良好配伍,组成相类似的空间网状结构。

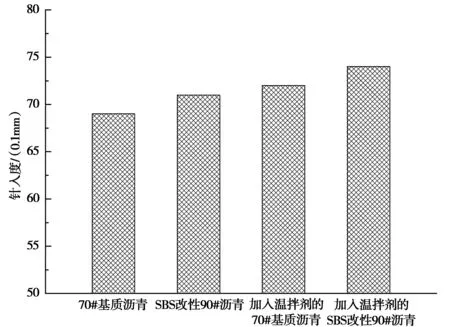

1.2 加入温拌剂前后沥青的软化点对比

分别检测A-70基质沥青和SBS改性A-90沥青在加入温拌剂前后沥青软化点指标的变化,结果如图2所示。

图2 不同沥青添加温拌剂前后的软化点变化趋势

由图2可以看出,在A-70基质沥青中加入表面活性剂类温拌剂后,沥青软化点无明显变化,说明表面活性剂类温拌剂对A-70基质沥青的高温性能基本没有影响;而在SBS改性A-90沥青中加入表面活性剂类温拌剂后,沥青软化点尽管有小幅度降低,但整体沥青高温性能仍保持较好,说明表面活性剂类温拌剂加入SBS改性沥青后,高温状态下仍能保持良好沥青空间结构。加入温拌剂后,沥青软化点无明显变化,这一结论与温拌剂对针入度形成相类似的空间网状结构的结果相吻合。

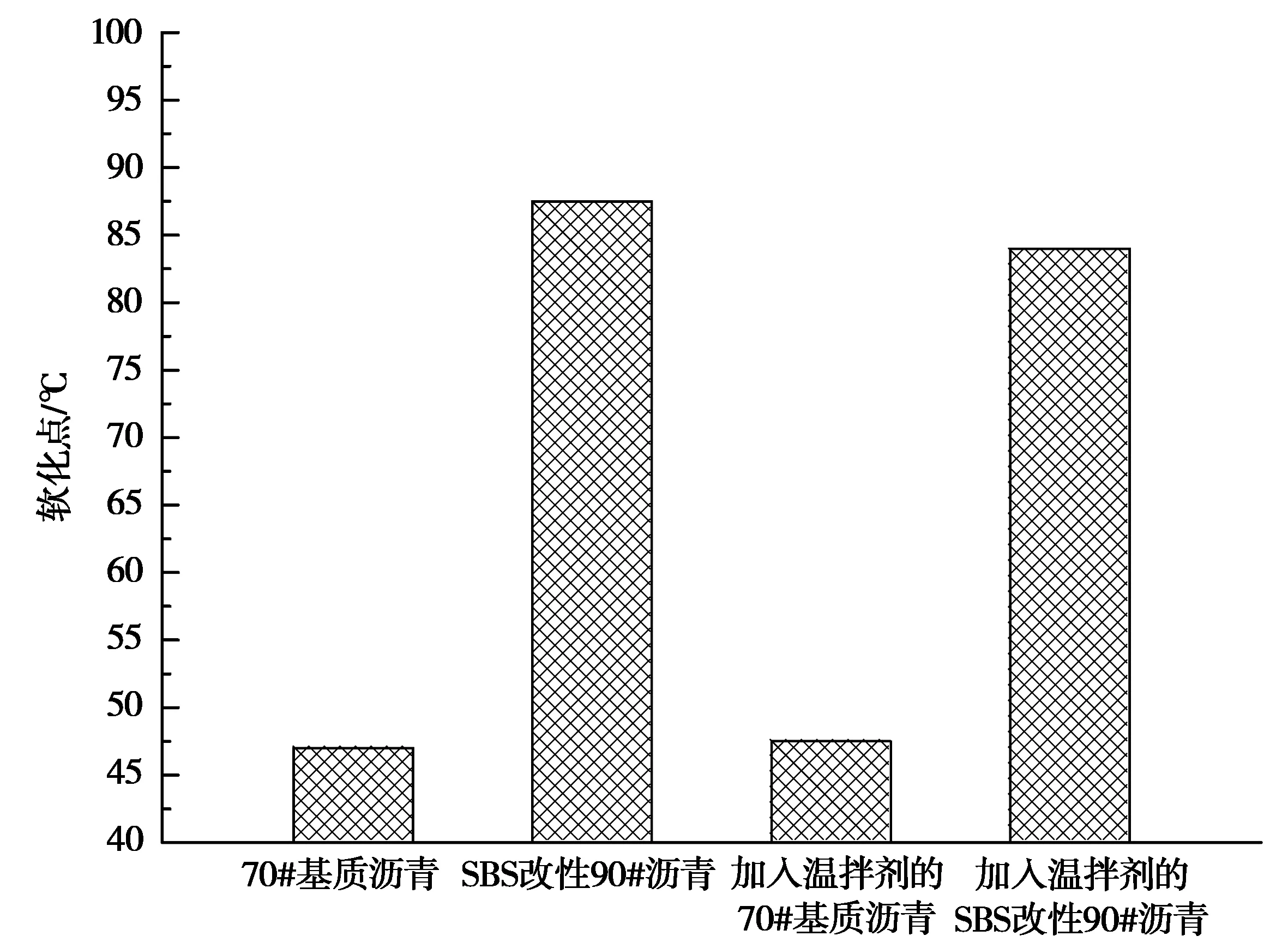

1.3 加入温拌剂前后沥青的延度对比

分别检测A-70基质沥青加入温拌剂前后沥青10℃延度指标的变化和SBS改性A-90沥青在加入温拌剂前后沥青5℃延度指标的变化,测试结果如图3所示。

图3 不同沥青添加温拌剂前后的10℃延度与5℃延度变化趋势

由图3可以看出,表面活性剂类温拌剂的掺加,对A-70基质沥青和SBS改性A-90沥青的延度有较为明显的提升作用。掺加表面活性剂类温拌剂后,对这两种沥青的低温抗裂性有所改善,说明表面活性剂类温拌剂对沥青的低温性能有明显改善,提高了两种沥青的低温抗裂性能。

1.4 加入温拌剂前后沥青的粘度对比

分别检测A-70基质沥青加入温拌剂前后沥青60℃动力粘度指标的变化、SBS改性A-90沥青在加入温拌剂前后沥青135℃运动粘度指标的变化,结果如图4所示。

图4 不同沥青添加温拌剂前后的60℃动力粘度与135℃运动粘度变化趋势

由图4可以看出:A-70基质沥青在加入表面活性剂类温拌剂后,其60℃中低温动力粘度基本保持不变,轻微有所下降。SBS改性A-90沥青在加入表面活性剂类温拌剂后,其135℃中高温运动粘度保持不变,轻微有所下降。说明表面活性剂类温拌剂中不含蜡类成分,其降低基质沥青和SBS改性沥青粘度的作用效果较小,在不同温度下所测试沥青粘度无明显变化。

1.5 加入温拌剂前后沥青的粘附性对比

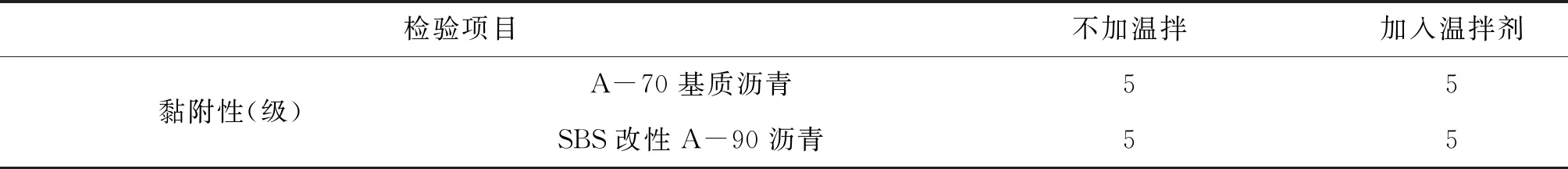

对A-70基质沥青和SBS改性A-90沥青采用水煮法进行粘附性测试,碎石选用9.5~19mm石灰岩,同时对两种沥青加入温拌剂后进行粘附性测试,结果如下表1所示。

表1 加入温拌剂前后石料与基质沥青之间的黏附性的变化情况

由表1可知,表面活性剂型温拌剂在添加前后对沥青黏附性指标基本无影响。

1.6 加入温拌剂前后沥青老化后性能对比

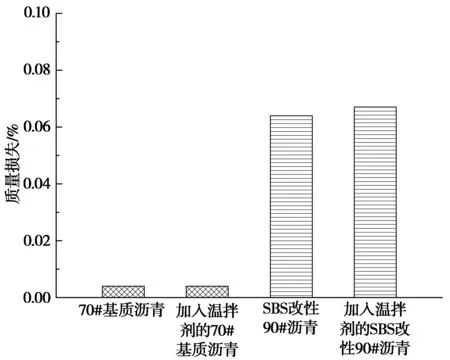

对A-70基质沥青及SBS改性A-90沥青进行薄膜加热老化测试,测试其在加入温拌剂前后的质量损失、残留针入度比、残留延度等指标的变化。

经薄膜烘箱加热老化后,A-70基质沥青和SBS改性A-90沥青在掺加表面活性剂类温拌剂前后,其沥青的质量变化、残留针入度比均满足规范要求(图5)。在掺加温拌剂后,质量损失基本不变,残留针入度比有小幅度的提升。降低的幅度略低于温拌剂,说明表面活性剂类温拌剂能够在沥青中形成三维网络屏障,小幅度地阻断沥青中不稳定的活泼分子彼此之间或者与氧分子之间的氧化缩合反应。

图5 不同沥青添加温拌剂老化前后质量损失和残留针入度比变化趋势

2 温拌剂对沥青混合料性能影响

粗集料选用粒径为22~38mm、17~22mm、11~17mm、7~11mm、4~7mm的石灰岩碎石,细集料选用粒径为0~4mm的石灰岩机制砂。各档粗细集料的密度、吸水率、针片状含量、粗集料压碎值、细集料砂当量等指标均满足施工规范要求。矿粉为现场自加工石灰岩矿粉。

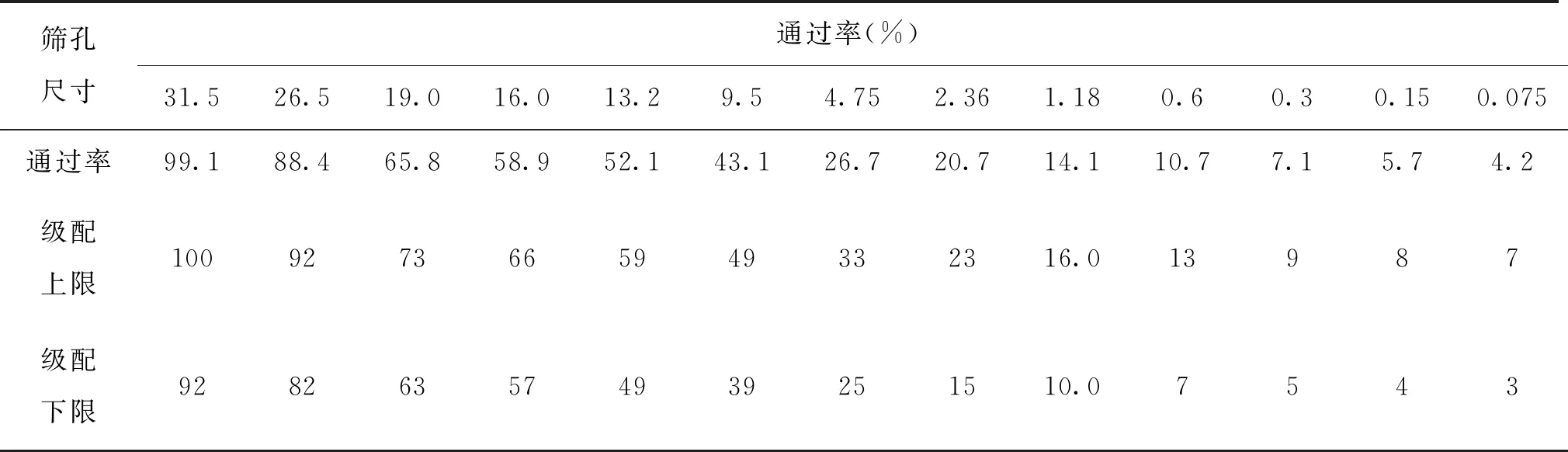

采用A-70基质沥青拌合ATB-30型沥青混合料,油石比为3.5%。采用SBS改性A-90沥青拌合AC-20型沥青混合料,油石比为4.4%,两种沥青混合料合成级配如表2、表3所示。

表2 AC-20合成级配

表3 ATB-30合成级配

2.1 加入温拌剂前后沥青混合料马歇尔性能指标对比

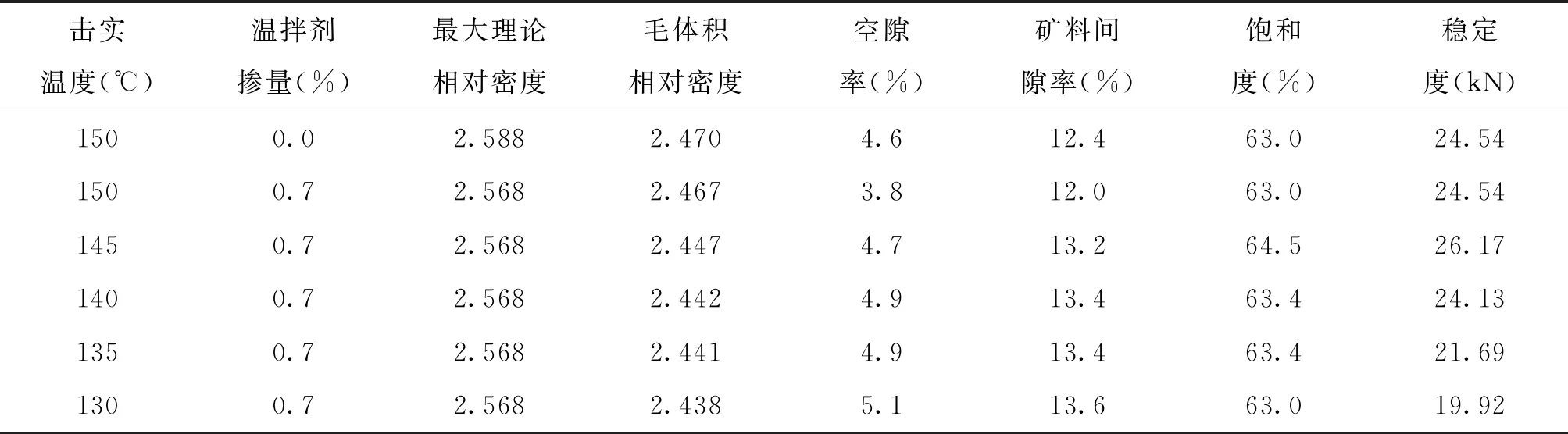

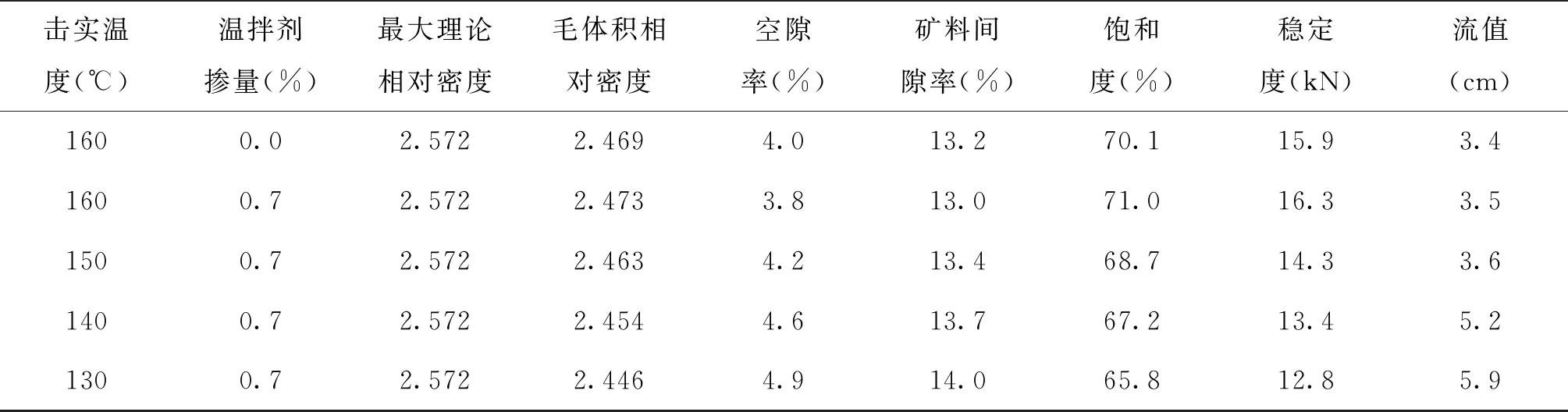

按合成级配要求成型热拌沥青混合料,按照建议掺量加入温拌剂,检测未加温拌剂与添加温拌剂的马歇尔试件的体积指标及力学指标(表4)。

表4 ATB-30马歇尔试件指标情况

由表4可知,在相同击实温度(150℃)下,相比于未添加表面活性剂类温拌剂的马歇尔试件,添加温拌剂的马歇尔试件孔隙率有所降低,说明添加温拌剂后,试件击实效果更为密实,随着击实温度的逐步降低,空隙率略有所上升,但仍能满足ATB-30混合料空隙率3%至6%的要求范围。在135℃击实温度下添加温拌剂的ATB-30马歇尔试件,其空隙率、沥青饱和度基本接近于150℃击实温度下的热拌ATB-30马歇尔试件。

由表5可知,在160℃较高击实温度下,添加温拌剂后的马歇尔试件空隙率更低,稳定度和沥青饱和度更高,说明在高温击实状态下,添加温拌剂后的试件密实,耐水稳定性良好。随着击实温度的逐步降低,添加温拌剂的马歇尔试件空隙率有所上升,但仍能满足AC-20混合料空隙率3%至5%的要求范围。

表5 AC-20马歇尔试件指标情况

2.2 加入温拌剂前后沥青混合料路用性能试验

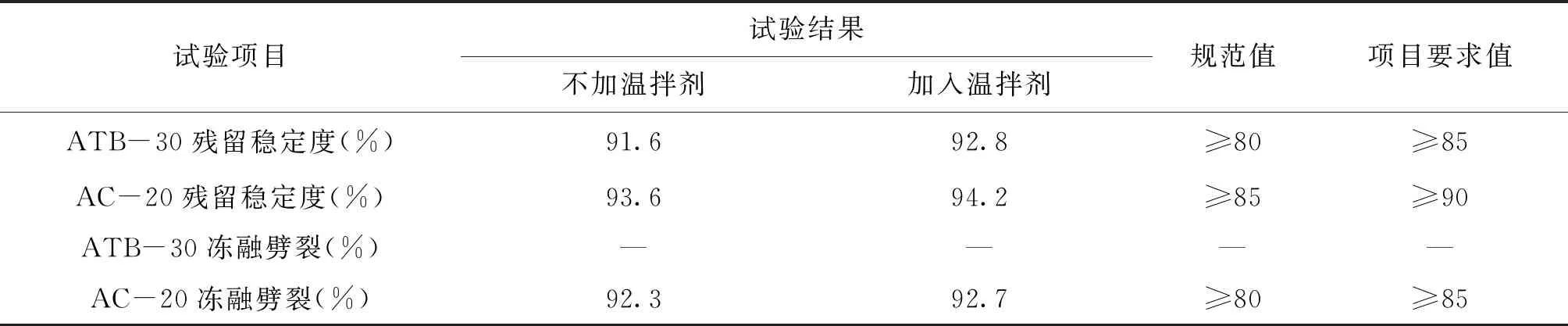

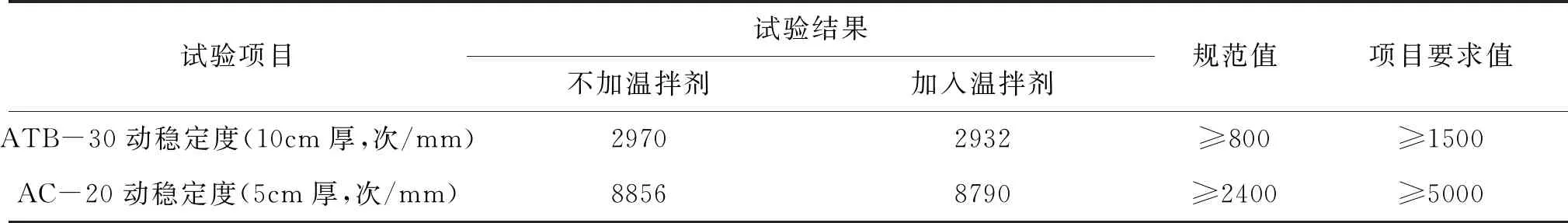

对比未加入温拌剂及加入温拌剂的混合料性能,未加入温拌剂的混合料拌合温度为160~170℃,加入温拌剂的混合料拌合温度为140~145℃,沥青混合料的耐高温稳定性、水稳定性能试验结果如表6、表7所示。

表6 沥青混合料水稳性能试验结果

表7 沥青混合料高温稳定性试验结果

由表7可知,相比于未加入表面活性剂类温拌剂的沥青混合料,加入温拌剂的沥青混合料的残留稳定度有所提高,冻融劈裂强度比有所改善,指标变化在2%左右,变化不明显。由表8可知,相比于未加入表面活性剂类温拌剂的沥青混合料,加入温拌剂的沥青混合料的耐高温稳定性保持良好,指标变化在1%左右,变化不明显。综合表7、表8试验结果,温拌剂对沥青混合料水稳及高温性能略有改善,影响不明显。

3 结论

结合陕西延安至黄陵高速公路某合同段实体工程,采用表面活性剂类温拌剂对沥青及其混合料性能进行影响分析,并得到以下结论:

(1)表面活性剂类温拌剂能够改善沥青内部结构,针入度、粘度等指标小幅降低,软化点基本不变,温拌剂能够与原有沥青结构良好配伍,起到部分降粘增韧的作用。

(2)加入表面活性剂类温拌剂后,沥青延度明显提高,低温抗裂性能明显改善,小幅度提升沥青的抗老化性能。

(3)和未添加温拌剂的马歇尔试件击实效果相比,掺加温拌剂的马歇尔试件空隙率更低,较为密实。添加温拌剂后,降温能力更优,在实现路面足够的压实度上更有保障。

(4)加入表面活性剂类温拌剂对沥青混合料的水稳性能、高温稳定性能基本无明显影响。