汽车覆盖件集成制造技术应用研究

蒋 磊,王 龙,谢蛟龙,王大鹏,马培兵,郭智敏

(东风本田汽车有限公司 新车型中心,湖北 武汉 430056)

0 引言

近年来,随着国内汽车市场的逐渐饱和,汽车行业迈入微增长、零增长甚至负增长时代[1]。汽车行业的竞争也愈发激烈,一方面受原材料、物流、劳务等因素的影响,上游零部件采购成本逐年上涨,另一方面为了保持市场竞争力,下游的终端销售价格日趋下降[2]。在多重成本压力下,汽车企业的经济效益被不断压缩,降低整车制造成本成为当今汽车企业面临的重要课题之一。以乘用车为例,纵观整车成本,白车身制造成本约占整车成本的40%~50%,而汽车覆盖件的制造成本在白车身成本中占比超过90%。因此降低汽车覆盖件制造成本是削减整车成本、提高汽车企业经济效益的一项重要举措[3]。

为了降低汽车覆盖件制造成本,诸多学者进行了相应的研究及应用。柳一凡等[4]在产品设计、工艺规划及模具开发阶段,借助冲压成形虚拟分析软件,分析零件的成形性和可利用的废料大小,实现天窗纵梁加强板和天窗框架同步成形,减少了冲模数量,降低了冲压原材料的费用。蒋磊等[5]针对汽车侧围外板传统拉深工艺材料利用率低、生产成本高等问题,提出可提升材料利用率的浅拉深工艺方案,通过将侧围外板侧翻边法兰展开作为压料面,降低拉深深度,减少拉深工艺补充面以减小坯料尺寸,使侧围外板材料利用率达到47%,节约了材料成本。曹江怀等[6]提出一种在后盖外板窗框处嵌套前门把手加强板的套模工艺方法,节省了冲模制造成本和材料消耗,并提高了生产效率。赵鸿鹄等[7]通过对不同零件的排列组合及组合体成形性分析,合理设计各工序冲压工艺,实现6个零件的组合生产,减少了冲模开发成本。赵烈伟等[8]基于有限元平台对天窗加强框和天窗加强框连接梁套件成形工艺进行动态模拟,使材料利用率较单件由40.11%提升至45.06%,降低了零件材料成本。上述研究均是通过提高材料利用率或采用一模多件的嵌套成形工艺来降低汽车覆盖件制造成本,在一定程度上减少了材料消耗和工装费用,但是对于一台白车身,总零件数量并未减少,汽车覆盖件的焊接成本仍未降低。

基于以上研究,提出一种汽车覆盖件集成制造技术,根据白车身装配关系,将后流水槽集成至侧围外板的行李箱盖配合部,使二者融合成一个新的零件。运用有限元分析技术对其进行全工序成形数值模拟,验证集成制造技术的可行性,结合有限元分析结果对成形工艺进行优化,最终实现该项技术的应用,并降低了汽车覆盖件冲压、焊接的综合制造成本。

1 产品集成方案

侧围外板与后雨水槽集成方案如图1所示,二者材料均为JAC270F-45/45,料厚均为0.65 mm。集成之前,后雨水槽通过8个焊点与侧围外板连接成一体,并与侧围外板存在10 mm的法兰搭接量。研究的集成方案为:将后雨水槽焊接边修剪10 mm,并沿修剪后的边线与侧围外板进行缝合,使2个零件在不改变整车装配关系的前提下实现集成,得到集成化的侧围外板。

图1 侧围外板与后雨水槽集成

2 冲压工艺方案

集成化侧围外板与传统侧围外板相比,在行李箱盖配合处结构更加复杂,如图2(a)所示。通过图2(b)所示的截面分析可知,行李箱盖配合处在冲压方向存在较大负角,负角区域的宽度达到60 mm,深度最大达到20 mm,同时该区域均采用小圆角过渡,圆角半径均在R5 mm以下,成形难度较大。传统侧围外板行李箱盖配合处为10~15 mm宽的法兰,采用过拉深+侧翻边即可成形,工艺相对简单。集成化侧围外板行李箱盖配合处由于存在多重曲面以及圆弧结构,过拉深后无法直接侧翻边实现成形,需要采用侧翻边与侧整形的复合工艺。

图2 集成化侧围外板行李箱盖配合处结构

根据产品结构特点、零件尺寸公差要求、冲压设备约束条件及成本最小化等考虑,设计了4道工序的集成化侧围外板成形工艺方案:第1道工序为拉深,完成所有外表面区域的一次拉深成形以及前风挡搭接处、顶盖搭接处、后风挡搭接处、行李箱盖配合处、尾灯配合处、后部配合处、轮拱处、加油口、后三角窗配合处、前门洞、后门洞等区域的过拉深成形;第2道工序为修边+整形+冲孔,完成沿周外轮廓修边,前、后门洞区域以及加油口区域内孔修边,前、后门洞区域和后三角窗配合处整形;第3道工序为翻边+整形,完成前风挡搭接处、顶盖搭接处、后风挡搭接处翻边,轮拱处预翻边,行李箱盖配合处、尾灯配合处、后保险杠配合处以及加油口区域翻边整形;第4道工序为翻边+冲孔,完成轮拱处翻边以 及所有冲孔。具体成形工艺方案如图3所示。

图3 集成化侧围外板成形工艺方案

3 成形工艺数值模拟

3.1 材料参数

由上述可知,集成化侧围外板采用的材料为JAC270F-45/45,属于热镀锌铁合金镀层软钢薄板,合金镀层质量为45 g/m2,镀层中铁含量通常为8%~15%,其化学成分、力学性能与宝钢DC56D+ZF材料相近。JAC270F-45/45材料特性如表1所示。

表1 JAC270F-45/45材料特性

采用应力应变曲线定义材料硬化曲线,材料屈服面模型选择含有剪切应力分量的Hill-90。Hill-90屈服模型不仅包含了材料的厚向异性指数,还包含了材料在不同方向上的屈服应力,能更好地表征单向屈服应力和厚向异性指数的变化,具有较好的灵活性,使数值模拟结果与试模试验结果更相符。

3.2 有限元分析

将集成化侧围外板全工序工艺数模另存为IGS格式,并导入AutoForm软件中。根据工艺方案在AutoForm软件中依次进行工序规划、板料设计、工具体设定以及工艺参数设置,得到图4所示的有限元模型。由于生产该集成化侧围外板的冲压车间运用清洗机对板料进行清洗和润滑,且冲模采用全型面镀铬处理,材料在冲压成形过程中所受到的摩擦阻力较小。结合冲模调试经验和实际工况条件,将有限元分析所用的摩擦系数设置为0.125,压力机滑块行程设置为900 mm,冲压速度设置为1 500 mm/s,压边力、压边圈行程、压料力、压料板行程等工艺参数分别单独设置,具体工艺参数如表2所示。

表2 侧围外板冲压工艺参数

图4 集成化侧围外板有限元模型

有限元分析所用的模面为CAD软件设计的精细化工艺数模,为了保证数值模拟的准确性,需将工程阶段(engineering phase)类型设置为“FV(final validation)”,并将主单元格大小(master element size)调整为12 mm,之后即可提交求解器进行迭代计算,集成化侧围外板全工序冲压成形数值模拟结果如图5所示。

由图5(a)可知,集成化侧围外板全工序冲压成形均位于安全区域,未超出材料的成形极限,无开裂风险。由图5(b)可知,集成化侧围外板成形充分,无塑性变形不足,说明零件成形质量良好。虽然集成化侧围外板在全工序冲压成形过程中未出现开裂、刚性不足等质量缺陷,但在行李箱盖配合处出现了较为严重的起皱。对板料起皱因子进行分析,发现行李箱盖配合处最大起皱因子达到了0.165,如图5(c)所示,大于企业内汽车覆盖件内表面起皱因子的判断标准(<0.05)[9],表明零件起皱风险大。通过成形过程分析,发现行李箱盖配合处起皱发生在工序3,在工序3成形到底前10 mm时,即出现目视可见的起皱,如图5(d)所示,当工序3成形到底时,行李箱盖配合处出现了叠料,说明起皱较严重。

图5 集成化侧围外板全工序冲压成形数值模拟

4 成形工艺优化

4.1 起皱原因分析

由于融合了后雨水槽,集成化侧围外板行李箱盖配合处负角法兰宽度相对于传统侧围外板成倍增加,翻边整形深度也更深。为了不增大板料尺寸,保证零件集成后材料利用率不变,并降低拉深开裂风险,在设计拉深工序数模时,运用浅拉深工艺,即将行李箱盖配合处的负角法兰展开,使修边线位于压料面上,达到降低拉深深度、减少工艺补充面的目的,如图6(a)、(b)所示。但浅拉深工艺的应用又带来新的问题,即工艺补充面与零件面偏差过大,后工序翻边整形时,材料流动不可控,切向得不到有效伸展,易产生多料起皱。利用工序3有限元模型(见图6(c))对成形过程进行分析,当距离下止点20 mm时,行李箱盖配合处侧翻边整形开始成形,受产品结构自身局限性影响,成形初始阶段侧翻边整形凹模工作型面未能同时与零件接触,下部刃口最先触料,如图6(d)所示。当距离下止点10 mm时,侧翻边整形凹模上部刃口才开始触料。此时,一部分材料被约束至侧翻边整形凹模上、下部刃口之间,在切向压应力Fa、Fb的作用下,材料发生失稳并处于悬空状态,如图6(e)所示。随着侧翻边整形凹模不断向前运动,材料压缩失稳效应不断加剧,并最终形成起皱。

图6 集成化侧围外板行李箱盖配合部起皱原因分析

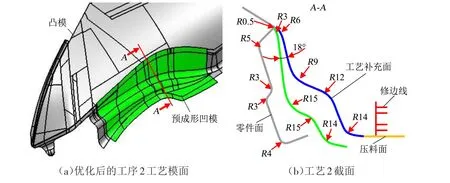

4.2 起皱优化对策

根据上述起皱原因分析可知,造成集成化侧围外板行李箱盖配合处起皱的主要原因为侧翻边整形量过大,需要减小行李箱盖配合处的侧翻边整形量。由于调整工序1的过拉深设计过于繁琐且耗时较长,需要反复进行成形仿真验证,采取更易于操作的后工序工艺优化方法,将行李箱盖配合处的侧翻边整形进行工序拆解,在工序2增加预成形,以减小工序3侧翻边整形量,降低切向压应力对材料的影响,改善工序3侧翻边整形过程中材料的悬空状态,具体工艺优化方案如图7所示。

图7 工艺优化方案

利用优化后的工艺数模再次对集成化侧围外板进行全工序冲压成形有限元分析,得到的起皱分析结果如图8所示。由图8可知,工艺优化后行李箱盖配合处最大起皱因子为0.045,满足起皱因子<0.05的判断标准,说明零件发生起皱风险较小,可判定行李箱盖配合处起皱问题得到解决。

图8 工艺优化方案数值模拟验证

5 方案验证

将优化后的冲压工艺数模用于集成侧围外板冲模结构设计,并用数值模拟结果指导现场试模,使板料尺寸、试模工艺参数、拉深材料流入量与数值模拟保持一致。最终调试稳定后获得的集成化侧围外板工序件和完成件如图9所示。由图9可知,集成化侧围外板成形质量良好,无开裂、起皱以及成形不充分等质量缺陷,与数值模拟结果相符,达到了批量生产的质量要求,实现了侧围外板和后雨水槽的集成制造。

图9 集成化侧围外板工序件和完成件

应用集成制造技术之前,后雨水槽为外购件,每件采购成本为9.6元。后雨水槽和侧围外板通过8个焊点焊接成侧围总成,每个焊点成本为0.5元。应用集成制造技术后,侧围外板工序2、3模具用于预成形和侧整形的镶件体积略有增加,但对于模具整体制造成本影响不大,可忽略不计。由计算可知,应用集成制造技术之后,可节约整车制造成本为9.6×2+0.5×8×2=27.2元/台。

6 结束语

(1)提出了汽车覆盖件集成制造技术,将侧围外板和后雨水槽进行结构融合,获得了集成化侧围外板,减少了白车身构成件的数量,节约了整车制造成本。

(2)借助有限元分析软件对集成化侧围外板全工序冲压成形过程进行了数值模拟,识别了零件集成所带来的起皱缺陷,通过增加预成形工艺,解决了行李箱盖配合处起皱问题。

(3)利用数值模拟结果指导集成化侧围外板现场试模,获得了良好的成形效果,验证了侧围外板和后雨水槽集成制造应用的可行性,研究表明,基于有限元分析的冲压工艺设计与优化可以实现汽车覆盖件的集成制造,对于汽车行业成本控制具有一定的指导意义。