激光选区熔化成形Fe-12Cr-9Ni-2Al-1.5Mo合金的微观组织与机械性能

胡新广,褚清坤,邓朝阳,闫星辰,杨保健

(1.五邑大学 智能制造学部,广东 江门 529020;2.广东省科学院新材料研究所,广东省现代表面工程技术重点实验室,现代材料表面工程技术国家工程实验室,广东 广州 510650;3.广东工业大学 材料与能源学院,广东 广州 510006)

增材制造(Additive Manufacturing,AM)是当今一种迅猛发展的先进材料加工技术[1-2].作为这一加工技术的主要代表,激光选区熔化(Selective Laser Melting,SLM)技术可以使用计算单元驱动激光束完成多类材料、结构复杂且精度要求较高零件的自由成形[3].与常规工艺方法相比(例如铸造、锻造和常规粉末冶金),该技术具有极高的加工柔性及较高的材料利用率[4],很好地解决了复杂结构的成形问题.高能量SLM激光束引入的超高冷速(105~107K/s[5])使得激光辐照区的熔融材料经历快速非平衡凝固过程导致精细微结构及合金元素在SLM零件中呈均匀分散[6].正是由于上述原因,SLM成为了制备具有高性能金属材料的最佳选择之一[7].

注塑模具通常在高温环境下工作,不仅需要高质量的工作表面,还需要内部精密的冷却通道以提高使用寿命.但受到常规制造工艺(例如钻孔处理的线性特性)的限制,其冷却水路无法与模具型腔轮廓很好地相符[8],这极大地降低了注塑模具的冷却效率和冷却均匀性.由于SLM带来的材料设计和制造自由度可以直接创建具有随形冷却通道和良好机械性能的注塑模具,因此,人们对SLM常用的注塑模具材料进行了相应的探索.Zhao等[9]成功制造了具有较高相对密度(超过99%)和硬度值(约510 HV)的SLM AISI 420不锈钢零件,可以满足注塑应用的要求.Mazur等[10]成功制造了具有复杂结构的SLM H13钢注塑模具,但机械测试结果表明,SLM H13钢零件的机械性能比传统锻造的H13钢试样差,可能的原因是没有进行后续热处理.同时,值得注意的是,包括AISI 420钢(ω(C)=0.2%~0.45%)和H13钢(ω(C)=0.32%~0.45%)在内的高碳工具钢由于碳含量较高、焊接性差,在SLM过程中极易形成裂纹和孔洞,限制了其在SLM技术中的进一步应用.

沉淀硬化不锈钢(Precipitation hardening stainless steels,PHSS)是一种具有良好韧性的高强度钢,通过约500°C进行的时效处理可以在超低碳基材中析出均匀分布的金属间纳米沉淀物而使得其强硬度得到改善[11].Etter等[12]建议通过热处理方式以减小SLM零件固有微观结构对机械性能的影响.对于 PHSS材料,根据具体的化学成分与应用场景,可以通过一系列热处理获得各向异性较弱的良好机械性能.LeBrun等[13]报道了热处理对 SLM 17-4 PHSS钢微观结构的影响,这些试样在CA-H900条件下可以获得具有良好极限拉伸强度(约1 444 MPa)和硬度(约42.5 HRC)的SLM 17-4 PHSS钢试样.然而,即使使用了不同的热处理方法,SLM 17-4 PHSS钢所表现出的机械性能仍然不能很好地满足注塑模具的要求.Yin等[14]认为时效处理对SLM 18Ni-300钢强度和耐磨性有着重要影响.在最佳时效条件下(490°C持续3 h),可以获得具有优异机械性能和低摩擦系数(0.586±0.071)的SLM 18Ni-300钢样品.尽管SLM 18Ni-300钢是注塑模具的合适候选材料,但该材料中Co含量相当高(约8.5%~9.5%),相对较高的制造成本限制了其在注塑模具中的进一步应用.

Fe-12Cr-9Ni-2Al-1.5Mo合金是一种新开发的马氏体PHSS钢,其碳含量极低(ω<0.05%)、铬含量相对较高(11%~13%),是一款具有良好可加工性、耐腐蚀且适用于注塑模具的极佳候选材料[15-16].为了满足特殊注塑模具的需求,本研究旨在探讨时效处理对 Fe-12Cr-9Ni-2Al-1.5Mo合金零件微观结构和机械性能的影响.

1 材料与方法

1.1 试样制备

本研究所用Fe-12Cr-9Ni-2Al-1.5Mo合金粉末为球形粉末(EOS GmbH,德国),其化学成分列于表1.图1-a为研究用Fe-12Cr-9Ni-2Al-1.5Mo粉末的微观形貌,图1-b为通过Mastersizer 2000型激光衍射粉末粒度仪测得该粉末的粒度分布 (DV(10)=20.2 μm,DV(50)=31.4 μm,DV(90)=46.8 μm).如图1-c所示,本研究所采用的激光扫描策略为在相邻成形层之间旋转67°.本研究使用EOS M290增材制造系统在316 L不锈钢基板上进行Fe-12Cr-9Ni-2Al-1.5Mo合金样品的制备,采用的激光优化参数设定为:激光光斑100 μm,激光功率260 W,层厚30 μm,扫描间距100 μm,扫描速度1060 mm/s,对样品进行成形.为避免在SLM制备过程中样品氧化,向成形仓中通入高纯氩气(φ=99.999%)),并将氧体积含量保持在 0.13%以下.使用 SLM 所制备的10 mm×10 mm×10 mm金相试样和拉伸试样如图 1-d所示.采用线切割技术将其从基板上取下后,对部分金相试样和拉伸试样进行时效处理(在530°C①该时效温度的选取参考了文献[17-19]中与之成分相近的PH 13-8Mo钢热处理的数据.下保温3 h后空冷).

图1 Fe-12Cr-9Ni-2Al-1.5Mo合金微观形貌及其制备

表1 Fe-12Cr-9Ni-2Al-1.5Mo合金粉末的化学组成

1.2 材料表征

1.3 机械性能测试

将热处理前后的SLM样品测试面抛光到表面粗糙度低于0.15 μm,以减少表面划痕及氧化皮等较差表面质量对硬度测试时的影响.使用MH-5D型显微硬度计测量SLM样品表面不同位置的维氏显微硬度,所用载荷为200 g,加载时间为25 s,相邻硬度点设定为0.1 mm,测10次取平均值并记录.为了探索SLM Fe-12Cr-9Ni-2Al-1.5Mo合金的拉伸性能,对热处理前后的SLM试样分别进行3次测试.拉伸试验根据 ASTM E8M 标准以1 mm/min的应变速率进行测试.屈服强度值(yield strength,YS)和最大拉伸强度值(ultimate tensile strength,UTS)等数据可以由INSTRON拉伸测试设备直接得到.量程为10 mm的引伸计被安装在拉伸试样的标距段以记录拉伸断裂过程中的应变.总延伸率(total elongation,TE)根据ASTM E111标准进行测定,之后对断口形貌使用SEM进行观测和评估.

2 结果与讨论

2.1 物相分布

对时效热处理前后的 SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样进行 XRD物相测试,所得结果如图 2所示.由 XRD衍射图2-a可知,打印态SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样中的物相仅有α′-Fe相(即马氏体),而经过时效热处理后则有少量γ-Fe相(即逆转变奥氏体)形成.这是因为SLM过程中熔池的加热/冷却速度极快,材料凝固后形成了单一的超低碳马氏体组织,且几乎检测不到残余奥氏体.但在530°C下保温3 h过程中,快速熔凝得到的不稳定马氏体组织较易发生逆转变奥氏体的反应,因此经过时效处理后会有少量γ-Fe相(即逆转变奥氏体)出现,图2-b放大XRD图谱中的γ-Fe(111)峰位也证明了这一现象.

图2 热处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样的XRD图谱

此外,由图 2-b可以明显观察到,与时效态的峰位相比,打印态的α′-Fe(110)峰位向低角度偏移了.这是因为SLM过程极高的冷却速度导致打印态合金试样表面产生了较高的拉伸残余应力,使得其峰位向低角度移动;而时效热处理中马氏体组织产生的动态回复和再结晶过程对打印态材料的残余应力起到了很好的释放作用,因此时效态的α′-Fe(110)峰位要比打印态的峰位高.

2.2 微观组织

图3为时效处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样在XY面的EBSD观测结果.如图3-a所示,不同于其他SLM材料的微观组织,打印态的Fe-12Cr-9Ni-2Al-1.5Mo微观组织以大量细小的等轴晶为主且没有观测到明显的晶粒取向.对晶粒尺寸进一步分析后的结果如图 3-b所示,该合金中平均晶粒尺寸约为1.72 μm,其中纳米晶(<1μm)的比例为44.8%,超细晶(1~2 μm)的比例为31.7%.这表明SLM的快速熔凝对Fe-12Cr-9Ni-2Al-1.5Mo合金超细晶粒的形成有益,对其机械性能具有极大促进作用.

图3-c、3-d是时效处理后Fe-12Cr-9Ni-2Al-1.5Mo合金试样的反极图和晶粒统计结果.可以看出,时效处理产生的动态回复和再结晶过程使其微观组织发生了明显粗化的现象.由图3-d的晶粒统计结果可知,时效后的平均晶粒尺寸为2.61μm,约为打印态合金平均晶粒的151.7%;其中,纳米晶占比17.3%,超细晶占比20.3%,均低于打印态组织中相应晶粒所占的比例.尽管时效处理使得SLM试样中的组织产生粗化现象,但仍未产生明显的晶体学取向,且仍以大量等轴晶为主.

图3 热处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样在XY面下的微观组织

2.3 硬度分布

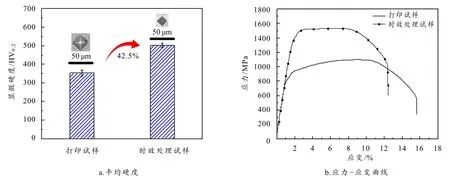

图4-a为时效热处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样的平均显微硬度值,具体数据列于表2中.SLM Fe-12Cr-9Ni-2Al-1.5Mo合金样品在打印态和时效热处理状态下的平均显微硬度分别为 (353± 15.2)HV0.2和(503± 11.8)HV0.2.值得注意的是,SLM Fe-12Cr-9Ni-2Al-1.5Mo合金打印态下的显微硬度可以达到甚至超过 SLM 18Ni300钢打印态的显微硬度[18].这可归因于打印态的 SLM Fe-12Cr-9Ni-2Al-1.5Mo合金微观组织没有明显的各向异性特征,并且,由于SLM过程中极高的冷却速度,在打印态试样中形成了大量细小的等轴晶粒.时效处理后,SLM Fe-12Cr-9Ni-2Al-1.5Mo合金的显微硬度与打印状态相比提高了约42.5 %,这种现象可以归因于时效硬化过程中产生的大量高硬度纳米NiAl颗粒在马氏体基体中具有弥散强化作用.

2.4 拉伸性能

图4-b显示了时效热处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样的拉伸性能指标,具体数据列于表2中.经过时效处理后,SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样的屈服强度和最大拉伸强度都得到了极大提高且其标准差的波动相差不大,说明采用的 SLM 工艺和热处理工艺具有极佳的稳定性.但是由于时效处理产生的大量纳米NiAl相分布在粗化的马氏体组织中,导致其总延伸率略有恶化(从15.7 %降低到了12.3 %).极大提升的拉伸强度使得时效热处理后的SLM Fe-12Cr-9Ni-2Al-1.5Mo合金更适用于冲压模具、注塑模具这类需要大载荷、高硬度的工业应用场合.

表2 SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样热处理前后的机械性能

图4 热处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样的硬度与强度对照

图5显示了时效处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样的断口形貌.如图5-a所示,打印态拉伸样品发生了显著的“颈缩”现象(箭头所指),这表明SLM Fe-12Cr-9Ni-2Al-1.5Mo合金具有极高的塑韧性;进一步,在打印态样品的断口表面上观察到了因大量塑性变形而产生的大而深的韧窝(如图5-b箭头所指),表明打印态样品在断裂时以韧性断裂机制为主.对于时效处理后的样品来说,除了图 5-c中展示了不明显的颈缩现象外,在图 5-d所示的断口表面上还发现了一些未熔粉末(箭头所指)和较浅的韧窝(箭头所指)的穿晶断裂,这说明时效处理后的试样在断裂时是一种韧-脆混合断裂模式.

图5 热处理前后SLM Fe-12Cr-9Ni-2Al-1.5Mo合金试样的断口微观形貌

3 结论

本文通过SLM工艺成功制备了Fe-12Cr-9Ni-2Al-1.5Mo合金试样,并对部分试样做了时效处理及分析,得到以下结论:

1)打印态样品中的主要物相为α′-Fe相(即马氏体),而经过时效热处理后则有少量γ-Fe相(即逆转变奥氏体)形成;时效处理可明显改变打印试样的微观组织结构,且时效处理后合金的微观组织明显粗化,但仍是以无明显晶体学取向的等轴晶(平均粒径为2.61μm)为主;

2)时效处理后试样的力学性能明显比打印态的SLM Fe-12Cr-9Ni-2Al-1.5Mo合金有所提升,打印态的SLM Fe-12Cr-9Ni-2Al-1.5Mo合金更适用于强度硬度适中、韧性要求较高的场合中;而时效热处理对其强硬度的大幅提升,促使这种材料更加适用于冲压模具、注塑模具这类需要大载荷、高硬度的工业应用场合当中.