基于多指标成分优化天麻产地“发汗”加工工艺

唐文文,孟艳林,陈 垣

基于多指标成分优化天麻产地“发汗”加工工艺

唐文文1,2,孟艳林1,陈 垣2*

1. 铜仁职业技术学院,贵州 铜仁 554300 2. 甘肃农业大学农学院,甘肃 兰州 730070

利用响应面法优化天麻产地“发汗”加工工艺。以天麻中天麻多糖、天麻素、对羟基苯甲醇、巴利森苷A、B、C、E 7种成分为指标成分,AHP层次分析法确定各指标成分权重,结合单因素实验,采用Box-Behnken设计法对蒸制时间、“发汗”时间和“发汗”次数3个因素进行考察,综合评分作为最终察指标进行天麻“发汗”加工工艺优化研究。最佳“发汗”加工工艺为蒸制20 min,60 ℃烘至麻体发软时,“发汗”9 h,取出摊开晾干麻体表面水分,再次“发汗”9 h,以60 ℃烘干。响应面法优选的天麻“发汗”加工工艺,稳定性好,可操作性强,可为天麻产地“发汗”初加工提供科学依据和技术参考。

天麻;响应面法;“发汗”加工;多糖;天麻素;巴利森苷;对羟基苯甲醇;AHP层次分析法;Box-Behnken设计

天麻Bl.首载于《神农本草经》,记载如下:“味辛,温。主杀鬼精物,蛊毒,恶气,久服益气力,长阴,肥健,轻身延年”[1],为兰科多年生异养寄生型草本植物,是我国传统名贵中药[2]。天麻用药历史悠久,加工方法不一,现主要为蒸制、发汗和煮制等,但大致都需经过杀青和干燥过程,在天麻的传统加工工艺中,米汤水煮法、明矾水煮法以及雪天麻的加工过程均采用了“发汗”技术,在《中草药加工技术》一书中,也有对天麻采用“发汗”技术进行初加工的记载[3],有研究表明[4-5],“发汗”前后天麻中有效成分含量差异明显,且发汗处理后,天麻素和天麻多糖含量均较高[5],说明“发汗”处理对天麻有效成分具有一定的良性影响,季德等[6]在天麻的干燥加工方式研究中,也采用了发汗处理,所得天麻样品品质较好。

目前,针对天麻加工工艺的研究多集中在蒸(煮)杀青方法[7-9]和干燥方式[9-14]上,对“发汗”加工工艺研究较少,通过前期天麻产区调研发现,天麻的“发汗”工艺在产地初加工中应用较广泛,尤其是家庭作坊式小型加工企业,但“发汗”时间,“发汗”次数以及在加工流程中的步骤杂乱不一。因此,本研究以天麻中主要药效成分天麻多糖(polysaccharides of,GEP)、天麻素、对羟基苯甲醇(4-hydroxybenzyl alcohol,4-HA)、巴利森苷A(parishin A,GPA)、巴利森苷B(parishin B,GPB)、巴利森苷C(parishin C,GPC)、巴利森苷E(parishin E,GPE)7种成分为指标,采用AHP层次分析法确定各指标相关权重系数,以鲜天麻分级净选→蒸制→预干燥→“发汗”→干燥为基本工艺流程,结合Box-Behnken响应面法,优选天麻药材产地加工工艺,为天麻“发汗”加工提供科学依据和技术参考。

1 材料与试剂

1.1 材料

实验用天麻于2020年11月中旬采之于贵州省德江县天麻种植区,经铜仁职业技术学院梁玉勇教授鉴定为兰科天麻属植物天麻Bl.的块茎。

1.2 仪器与试剂

Agilent1260高效液相色谱仪,安捷伦有限公司;UV-1801紫外可见分光光度计,北京瑞丽分析仪器有限公司;SB5200DTD超声波清洗机,宁波新芝生物科技股份有限公司;CP214万分之一电子天平,奥豪斯仪器有限公司;New Human Power型超纯水仪,韩国Human公司;Kromasil-C18柱(250 mm×4.6 mm,5 µm);对照品天麻素,批号110807-202010,质量分数95.5%,购自于中国食品药品检定研究院;对照品4-HA(批号H21D6Q7813)、GPA(批号P10O7F22270)、GPB(批号P11J7F17626)、GPC(批号P11J7F17625)、GPE(批号P10J8F28472),质量分数均≥98%,均购自上海源叶生物科技有限公司;甲醇、乙腈,色谱纯,美国Tedia公司;-无水葡萄糖对照品,批号110833-201908,质量分数为99.8%,中国食品药品检定研究院。

2 方法与结果

2.1 天麻“发汗”加工工艺流程

按照鲜天麻分级净选→蒸制→预干燥→“发汗”→干燥的工艺流程进行制备,抽真空包装,4 ℃冰箱保存,待测。选择大小均一的鲜天麻(120~150 g),置于蒸锅中蒸制一定时间,将蒸制后的天麻放入热风恒温干燥箱60 ℃烘至麻体发软时取出,自然冷却,将冷却后的天麻放入洁净容器内,覆盖湿夹棉纱布室温“发汗”一定时间,取出在阴凉通风处晾干麻体表面水分,再进行“发汗”,将“发汗”后的天麻放入热风恒温干燥箱中,以60 ℃烘至含水量在10%~15%时取出。

2.2 GEP的含量测定

采用硫酸-苯酚法,参考杨天友等[15]的方法进行,以-无水葡萄糖质量浓度为横坐标()、吸光度值为纵坐标()绘制葡萄糖标准曲线,标准曲线的线性回归方程为=0.008 1-0.003 9,2=0.999 4,-无水葡萄糖对照品质量浓度的线性范围为26.60~159.84 µg/mL。

供试品溶液的制备方法修改如下:分别精密称取各样品,加入样品重100倍体积的95%乙醇浸泡过夜,滤过,滤渣挥至无醇味,加入液料比50∶1的纯化水,密塞摇匀,称定质量,超声(200 W、40 kHz)30 min,称定质量,用蒸馏水补足减失的质量,回流提取1.5 h,4000 r/min离心10 min,精密吸取上清液5 mL至10 mL量瓶中,加水定容,摇匀,即得。

2.3 6种酚类成分的含量测定

2.3.1 色谱条件[4,13]Kromasil-C18色谱柱(250 mm×4.6 mm,5 µm);流动相为0.05%乙酸水溶液-乙腈,梯度洗脱:0~25 min,3%~10%乙腈;25~35 min,10%~20%乙腈;35~46 min,20%~100%乙腈;46~50 min,100%~3%乙腈;体积流量1.0 mL/min;检测波长220 nm;柱温30 ℃;进样量10 μL。理论板数按天麻素峰计算均大于5000。

2.3.2 对照品溶液的制备 精密称取各对照品适量,加10%甲醇配制成含天麻素4.725 mg/mL、4-HA 1.994 mg/mL、GPA 4.813 mg/mL、GPB 4.274 mg/mL、GPC 3.026 mg/mL、GPE 4.523 mg/mL的混合对照品储备溶液。将混合对照品储备溶液用10%甲醇稀释25倍,得混合对照品溶液。

2.3.3 供试品溶液的制备 各样品粉碎后过3号筛,精密称取各样品适量,置于具塞的锥形瓶中,按20∶1的液料比加入稀乙醇溶液,摇匀称定质量,超声处理(200 W、40 kHz)40 min,放冷,再称定质量,用稀乙醇补足减失的质量,滤过,精密量取续滤液10 mL,浓缩至近干无醇味,残渣加10%甲醇溶解,转移至10 mL量瓶中,用10%甲醇稀释至刻度,摇匀,滤过,取续滤液,即得。

2.3.4 线性关系考察 精密吸取“2.3.2”项下混合对照品储备溶液0.25、0.50、1.00、2.00、4.00 mL置于25 mL量瓶中,用10%甲醇溶液稀释至刻度,制成一系列对照品溶液,按“2.3.1”项下色谱条件,进样量10 μL,测定各对照品峰面积。以峰面积()对应对照品的浓度()进行线性回归,得回归方程,天麻素=18 107-32.676,2=0.999 9,线性范围47.25~756.00 μg/mL;4-HA=368 54-14.288,2=0.999 8,线性范围19.94~319.00 μg/mL;GPA=25 510+51.252=0.999 8,线性范围48.13~770.00 μg/mL;GPB=16 079+183.33,2=0.999 2,线性范围42.74~684.00 μg/mL;GPC=17 693-50.878,2=0.999 6,线性范围30.26~484.00 μg/mL;GPE=11 976-37.917,2=0.999 8,线性范围45.23~723.60 μg/mL。

2.3.5 精密度试验 精密吸取“2.3.2”项下混合对照品溶液10 μL,按照“2.3.1”项下色谱条件连续进样6次,记录峰面积,即得天麻素、4-HA、GPA、GPB、GPC、GPE峰面积的RSD分别为0.25%、0.17%、0.60%、0.19%、0.50%、1.15%,表明仪器精密性良好。

2.3.6 稳定性试验 取传统加工工艺制备的天麻样品供试品溶液,分别于0、4、8、12、16、20、24 h,按照“2.3.1”项下色谱条件进样,记录峰面积,得天麻素、4-HA、GPA、GPB、GPC、GPE峰面积的RSD分别为0.95%、0.56%、0.43%、0.33%、0.39%、1.12%,结果表明供试品溶液在制备后24 h内稳定性良好。

2.3.7 重复性试验 取传统加工工艺制备的天麻样品按照“2.3.3”项下供试品溶液的制备方法平行制备6份,按“2.3.1”项下色谱条件测定含量,得天麻素、4-HA、GPA、GPB、GPC、GPE质量分数的RSD分别为1.95%、2.15%、2.23%、1.46%、2.86%、1.54%,表明该方法重复性良好。

2.3.8 加样回收率试验 称取已测定指标成分含量的传统加工工艺制备的天麻样品粉末约1.0 g,共6份,精密称定,分别精密加入天麻素、4-HA、GPA、GPB、GPC、GPE对照品适量,按“2.3.3”项下供试品溶液制备方法处理,再按“2.3.1”项下色谱条件进样测定,得天麻素、4-HA、GPA、GPB、GPC、GPE的平均加样回收率分别为97.9%、101.6%、97.1%、99.8%、100.1%、96.7%,RSD分别为2.53%、2.27%、1.13%、1.96%、2.72%、2.35%,均小于3.0%,表明该法回收率良好。

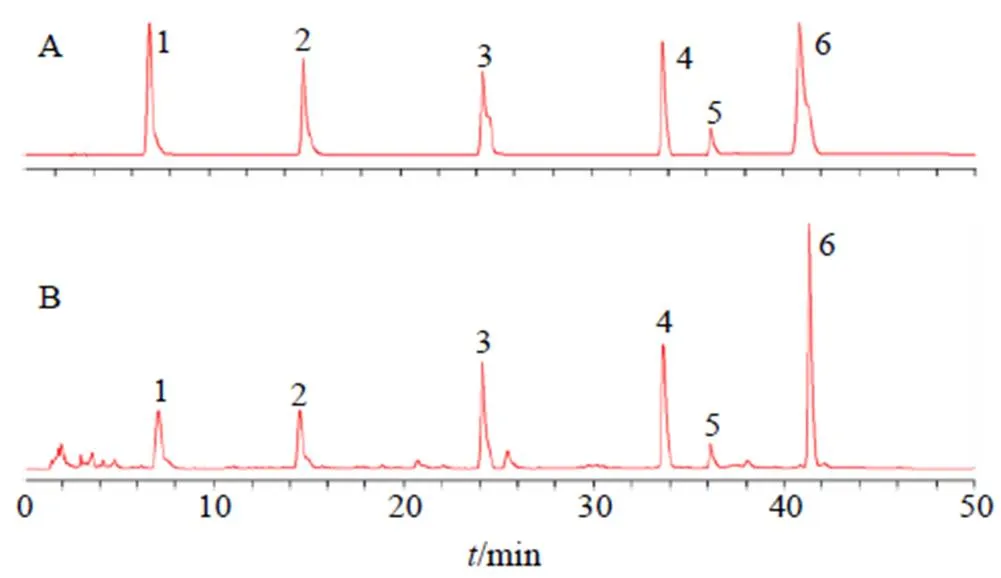

2.3.9 样品测定 分别精密吸取对照品溶液和不同处理的供试品溶液各10 μL,注入液相色谱仪,分别记录天麻素、4-HA、GPA、GPB、GPC、GPE的峰面积,按外标法计算供试品中6种物质的含量。HPLC色谱图见图1。

1-天麻素 2-4-HA 3-GPE 4-GPB 5-GPC 6-GPA

2.4 天麻产地加工工艺评价指标权重的建立

天麻中富含酚类物质成分群,对中枢神经系统疾病表现出较强的药理作用,其中天麻素是4-HA的葡萄糖苷,是《中国药典》2020年版中要求的天麻质控成分,巴利森苷类是天麻素和柠檬酸酯化而成的化合物,能在胃肠道降解为天麻素被吸收入血;GEP是天麻中又一大类活性成分,具有延缓衰老、调节机体免疫功能,抗辐射、抗炎及降压的药理作用[16-17]。根据各成分的重要性,运用AHP层次分析法,将GEP、天麻素、4-HA、巴利森苷类(GPs=GPA+GPB+GPC+GPE)含量作为权重指标,通过SPSS AU分析计算得到各成分的权重值,GEP为27.034%,天麻素为35.601%,4-HA为12.585%, GPs为24.779%,一致性比例因子(CR)=0.001<0.1,表明各指标成分所得权重具有一致性。综合评分()=GEP×27.034%+天麻素×35.601%+4-HA× 12.585%+GPs×24.779%(=含量/含量最大值,为指标成分测定值的标准化数据)。实验中各成分含量差异太大,所以对各指标成分的测定值进行标准化处理。

2.5 天麻加工工艺单因素实验

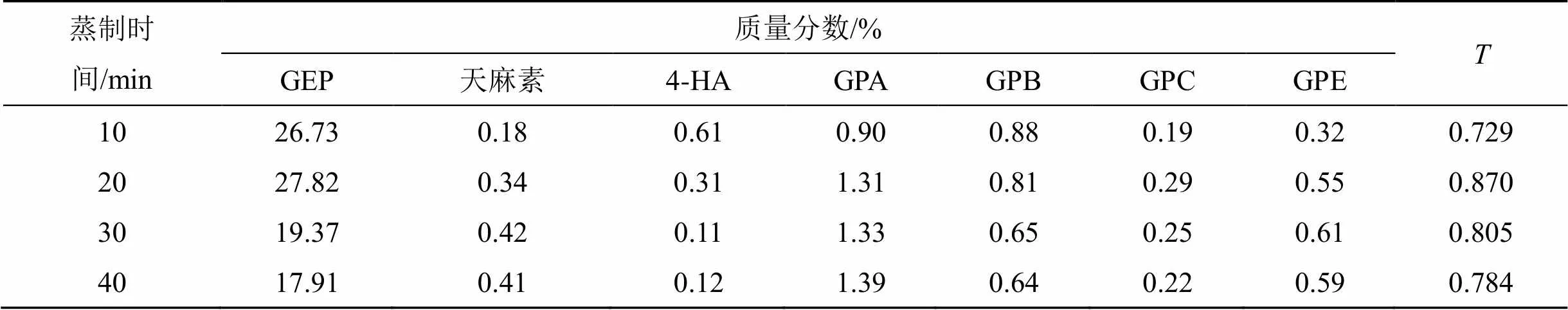

2.5.1 蒸制时间 选择大小均一的鲜天麻(120~150 g),置于蒸锅中蒸制(10、20、30、40 min),放入热风恒温干燥箱中,以60 ℃烘至含水量在10%~15%时取出。按“2.2”和“2.3”项下方法测定GEP和6种酚类成分,结合评价指标权重,计算值。从表1可以看出,值最高的为蒸制20 min。

表1 蒸制时间对有效成分的影响(n = 3)

2.5.2 “发汗”时间 选择大小均一的鲜天麻(120~150 g),置于蒸锅中蒸制20 min,将蒸制后的天麻放入热风恒温干燥箱60 ℃烘至麻体发软时取出,自然冷却,将冷却后的天麻放入洁净容器内,覆盖湿夹棉纱布室温“发汗”,设置发汗时间分别为0、6、8、10、12 h,将“发汗”后的天麻放入热风恒温干燥箱中,以60 ℃烘至含水量在10%~15%时取出。按“2.2”和“2.3”项下方法测定GEP和6种酚类成分,结合评价指标权重,计算值。从表2可以看出,综合评分最高的为“发汗”10 h。

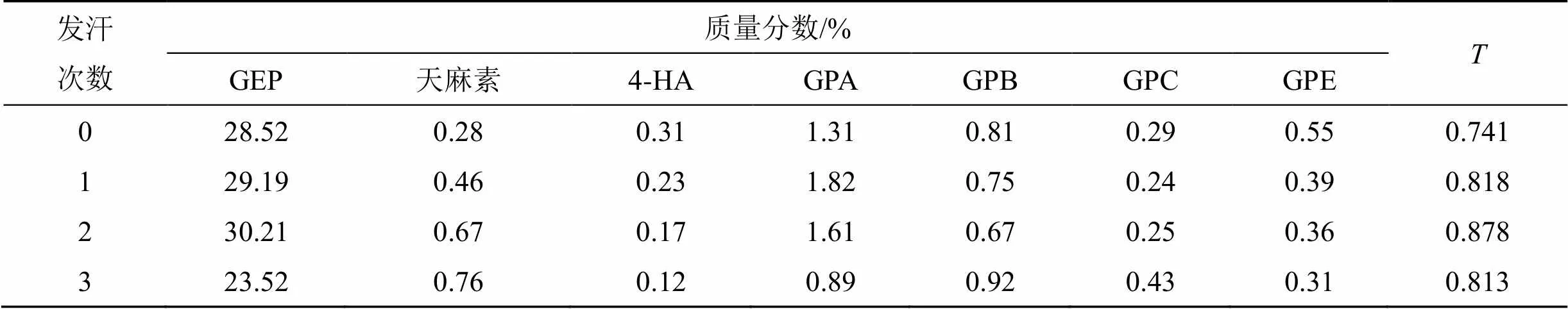

2.5.3 “发汗”次数 选择大小均一的鲜天麻(120~150 g),置于蒸锅中蒸制20 min,将蒸制后的天麻放入热风恒温干燥箱60 ℃烘至麻体发软时取出,自然冷却,将冷却后的天麻放入洁净容器内,覆盖湿夹棉纱布室温“发汗”10 h,设置发汗次数为不“发汗”(0次)、“发汗”1次、“发汗”2次、“发汗”3次,将“发汗”后的天麻放入热风恒温干燥箱中,以60 ℃烘至含水量在10%~15%时取出。按“2.2”和“2.3”项下方法测定GEP和6种酚类成分,结合评价指标权重,计算值。由表3可知,“发汗”工艺指标综合得分较不“发汗”要高,“发汗”2次的综合得分最高。

表2 “发汗”时间对有效成分的影响(n = 3)

表3 “发汗”次数对有效成分的影响(n = 3)

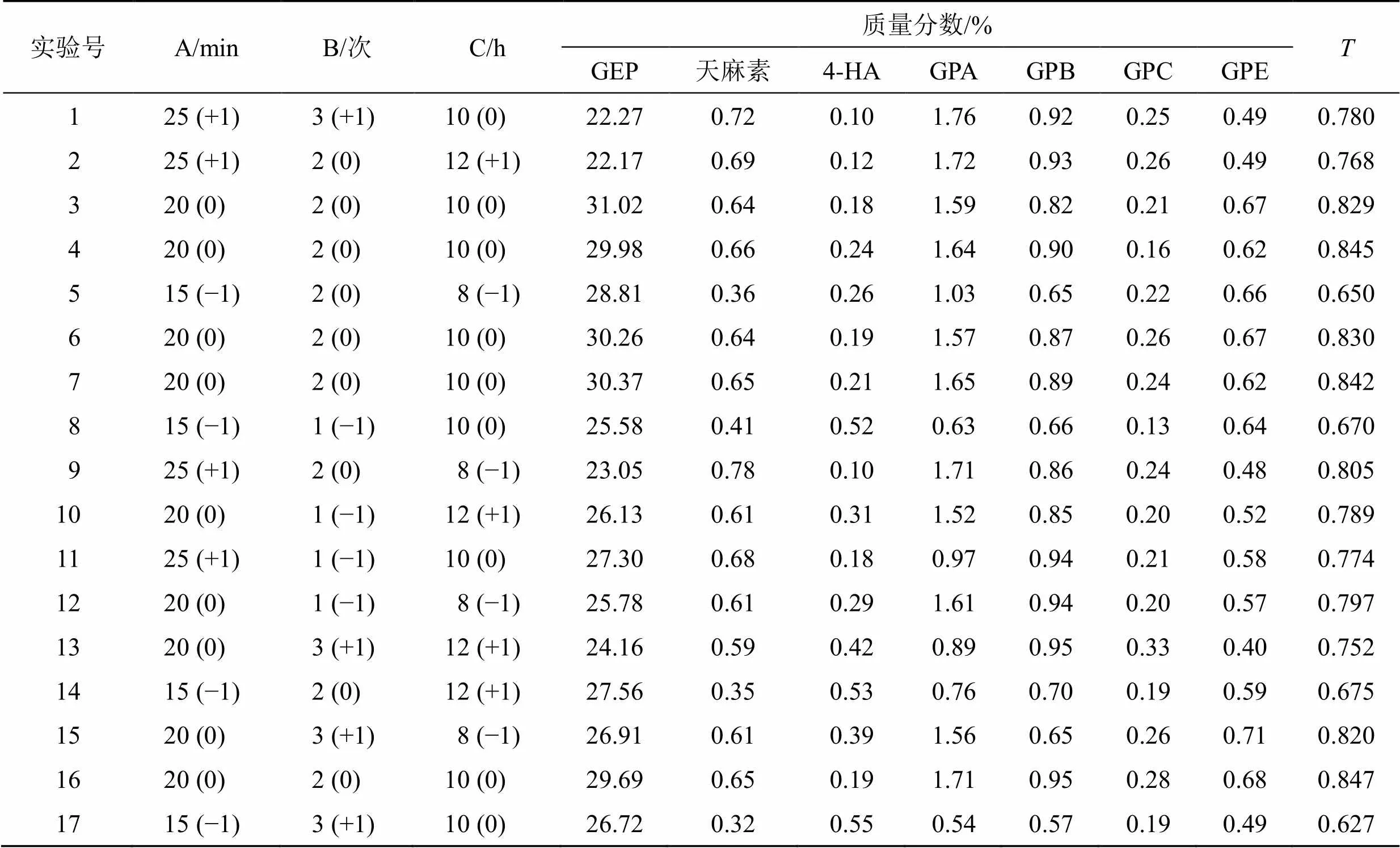

2.6 Box-Behnken响应面法试验设计与结果

在单因素实验基础上,以《中国药典》2020年版中对天麻产地加工描述为准则,结合产地调研结果,根据Box-Behnken响应面法的实验设计原理,在其他条件下一致的前提下,选取蒸制时间(A)、“发汗”次数(B)、“发汗”时间(C)3个因素为变量,在加权评分的基础上,以天麻“发汗”加工工艺的主要指标成分百分含量的为响应值,设计3因素3水平响应面试验,实验设计和结果见表4。

采用Design-Expert 8.0.6软件对表2实验数据进行2次响应面回归分析,得到如下多元2次回归方程=0.840+0.063 A-0.006 375 B-0.011 C+0.012 AB-0.016 AC-0.015 BC-0.095 A2-0.030 B2-0.019 C2。

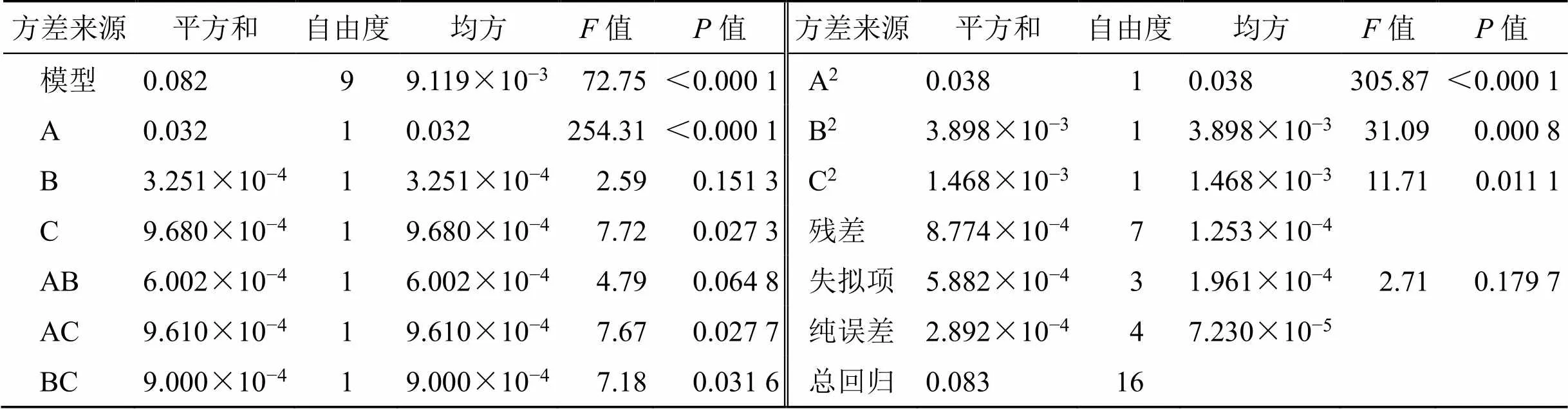

对回归模型进行方差分析,结果见表5,由表5可知,该模型显著性检验的值为<0.000 1,表明该模型具有统计学意义,失拟项的值为0.179 7>0.05,调整系数2adj=0.975 8,C·V%(C.V值表示可靠性,值越低,可靠性越高)为1.45%,说明回归模型拟合较好,能较准确反映3个因素对天麻7种主要指标成分的影响,可以作为天麻“发汗”加工工艺的优选模型。

表4 天麻加工工艺响应面试验设计因素、水平和实验结果(n = 3)

表5 回归模型方差分析

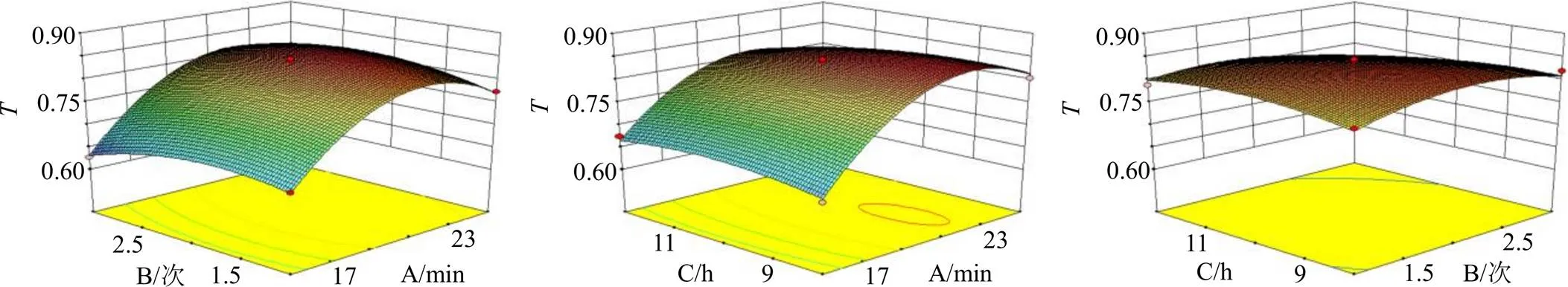

从表5方差来源各因素的值可以看出蒸制时间对天麻主要指标成分含量影响最大;A、B、C、AB、AC、BC、A2、B2和C2的值能够反映3个因素对指标成分的影响:其中A、A2、B2、C、C2的值表明蒸制时间、“发汗”次数、“发汗”时间对天麻主要指标成分含量均有影响,其中蒸制时间对天麻主要指标成分含量有极显著影响(<0.01),发汗时间有显著影响(<0.05),3个因素中蒸制时间的影响极大,这在图2中各因素两两交互作用的3D响应面图曲线坡度陡峭程度上得到了验证,蒸制时间的曲面最为陡峭;另外AC、BC的值表明蒸制时间和发汗时间、发汗时间和发汗次数交互作用显著(<0.05),对天麻“发汗”加工过程中7种指标成分有显著影响。

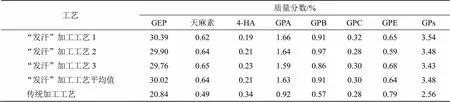

2.7 天麻产地加工最佳工艺的确定及验证

根据响应面分析结果得到天麻“发汗”加工的最佳工艺为蒸制时间为21.88 min、发汗次数为2.09次、发汗时间为9.02 h,此加工工艺条件下天麻7种主要指标成分的综合评分理论值可达0.853。考虑到实验中实际可操作性,对鲜天麻(120~150 g)最佳“发汗”加工艺调整如下:置于蒸锅中蒸制20 min,将蒸制后的天麻放入热风恒温干燥箱60 ℃烘至麻体发软时取出,自然冷却,将冷却后的天麻放入洁净容器内,覆盖湿夹棉纱布室温“发汗”9 h,取出摊开放置于阴凉通风处晾干麻体表面水分,再次进行“发汗”9 h,将“发汗”后的天麻放入热风恒温干燥箱中,以60 ℃烘至含水量在10%~15%。按照优化后的“天麻”发汗加工工艺,加工天麻,按照按“2.2”和“2.3”项下方法测定GEP和6种酚类成分,结果见表6,结合评价指标权重,得出加权后的综合评分为0.838,与理论值的相对误差为1.79%,说明此回归模型预测较可靠且稳定,优化出的天麻“发汗”加工工艺具有可操作性。

图2 各因素交互作用响应面图

2.8 天麻“发汗”加工与传统加工工艺的比较

根据《中国药典》2020年版中对天麻药材加工的描述(采挖后,立即洗净,蒸透,敞开低温干燥),结合对贵州天麻种植基地调研结果,制备天麻传统加工工艺样品(将天麻采挖后洗净,选取120~150 g大小鲜天麻,蒸透,40 ℃烘干)。

按“2.2”和“2.3”项下方法测定GEP和6种酚类成分,比较天麻“发汗”加工样品与传统加工样品的活性成分差异,结果见表6。

表6 “发汗”加工工艺验证及与传统工艺比较

3 讨论

“发汗”初加工方法是常用的中药产地加工方法之一,在天麻的产地初加工过程,通常采用“火汗”法,将药材用微火烘至半干,堆置“发汗”至内部变色时再烘干[18]。有研究表明天麻在“发汗”过程中其功效成分天麻苷在葡萄糖苷酶的催化下水解释放出葡萄糖和天麻素[19],GEP、天麻素、4-HA及GPA、B、C、E均为天麻中主要的功能性成分,且彼此之间存在相互转化的关系,其中,天麻素的苷元为4-HA,巴利森苷类为天麻素与柠檬酸的结合物,因此,本研究以此7种成分作为评价指标,优选天麻产地“发汗”加工工艺。

根据前期针对发汗时间和发汗次数的单因素实验结果,针对不“发汗”和“发汗”天麻7种指标成分的综合评分,确定出“发汗”天麻的综合评分显著高于不“发汗”处理,特别是对天麻素和GEP的含量具有显著影响,这与周碧乾等[4-5]的研究结果一致,推测应该与麻体内酶的活性密切相关,“发汗”可能抑制或者激活相关酶活性,使化学成分发生变化,尤其是酚类成分的变化。结合产地调研,针对120~150 g大小的鲜天麻选择蒸制20 min、发汗时间10 h和发汗次数2次,作为响应面设计的中心水平点。

由表6结果可知,经过“发汗”加工工艺处理的天麻药材,GEP、天麻素,以及总巴利森苷类(GPs)含量均高于传统加工工艺的。鲜天麻中酶活 性较强,而经过高温蒸制杀青可使麻体内葡萄糖苷酶[19]等水解酶灭活,因此,天麻采挖后一定要及时进行高温杀青,以达到“杀酶保苷的效果,田治蛟等[20]研究发现蒸制时间不够,天麻未熟透,天麻素生成较少,体内酶活性未完全抑制,发生酶促褐变反应,使天麻表皮变黑、天麻素含量降低。但不同等级天麻所需蒸制杀青时间不同,故在杀青处理前应对天麻进行严格等级。

鲜天麻体积大,水分含量高,干燥时间较长,在干燥过程中容易发生变质,而“发汗”可利于药材的干燥,杨红兵等[21]发现“发汗”厚朴含水量显著低于未“发汗”厚朴。鲜天麻的水分散失过程分为等速和降速2个阶段,降速阶段主要取决于水分在麻体内部的扩散。在降速阶段,因表面汽化速率大于麻体内水分扩散速率,药材表面迅速干燥,麻体外壳变硬,阻碍内部水分的扩散和蒸发,形成假干,通过“发汗”可以增加麻体内部水分扩散速率,减少内部水分在麻体的滞留[4],加速天麻干燥速率,减少能耗,节约成本。本研究从多指标药效成分上来评价和优选天麻“发汗”加工工艺的合理性及科学性,为产地初加工过程中的“发汗”工艺提供科学依据和技术参考。

利益冲突 所有作者均声明不存在利益冲突

[1] 钟耀欣. 解读《神农本草经》 [J]. 开卷有益—求医问药, 2019(10): 50-51.

[2] 中国药典[S]. 一部. 2020: 59.

[3] 杨滨. 中草药加工技术 [M]. 北京: 中央广播电视大学出版社, 2009: 53.

[4] 周碧乾. 天麻产地加工与品质特征的研究 [D]. 成都: 成都中医药大学, 2018.

[5] 周碧乾, 齐路明, 马云桐, 等. 天麻初加工方法对主要成分含量的影响及加工方法的化学模式识别 [J]. 天然产物研究与开发, 2018, 30(5): 736-743,869.

[6] 季德, 宁子琬, 张雪荣, 等. 不同干燥加工方法对天麻药材质量的影响 [J]. 中国中药杂志, 2016, 41(14): 2587-2590.

[7] 吕紫璇, 车早红, 唐瑜, 等. 蒸制对乌天麻中天麻素和对羟基苯甲醇的含量的影响 [J]. 中医临床研究, 2017, 9(1): 44-45.

[8] 葛进, 刘大会, 鲁惠珍, 等. 蒸制断生后真空冷冻干燥对天麻质量的影响 [J]. 中国医院药学杂志, 2016, 36(3): 180-186.

[9] 田治蛟, 王家金, 刘金美, 等. 不同干燥方法和蒸制时间对昭通天麻药材质量的影响 [J]. 西南农业学报, 2016, 29(7): 1701-1706.

[10] 葛进, 刘大会, 崔秀明, 等. 昭通产乌天麻的变温干燥工艺研究 [J]. 中草药, 2015, 46(24): 3675-3681.

[11] 卢琪, 薛淑静, 杨德, 等. 乌红天麻干燥工艺研究 [J]. 食品工业科技, 2021, 42(5): 166-169,176.

[12] 曾恋情, 魏惠珍, 刘圆, 等. 天麻真空冷冻干燥粉工艺研究 [J]. 时珍国医国药, 2015, 26(9): 2135-2137.

[13] 单鸣秋, 钱岩, 于生, 等. 基于响应面法的天麻产地加工炮制一体化工艺研究 [J]. 中草药, 2016, 47(3): 420-424.

[14] 钱岩, 单鸣秋, 张丽. 基于化学成分和药理效应分析天麻饮片一体化工艺与传统工艺 [J]. 中国实验方剂学杂志, 2016, 22(18): 5-8.

[15] 杨天友, 刘金涛, 李刚凤. 超声波辅助提取德江天麻多糖工艺优化 [J]. 中国酿造, 2015, 34(12): 117-121.

[16] Tang C L, Wang L, Liu X X,. Comparative pharmacokinetics of gastrodin in rats after intragastric administration of free gastrodin, parishin andextract [J]., 2015, 176: 49-54.

[17] Komatsu T, Kido N, Sugiyama T,. Antiviral activity of acidic polysaccharides from, a green alga, against anhuman influenza A virus infection [J]., 2013, 35(1): 1-7.

[18] 刘红亮, 晏仁义, 邵爱娟, 等. 中药材“发汗”对药材质量的影响 [J]. 中国实验方剂学杂志, 2013, 19(24): 349-352.

[19] 段金廒, 宿树兰, 严辉, 等. 药材初加工“发汗”过程及其酶促反应与化学转化机制探讨 [J]. 中草药, 2013, 44(10): 1219-1225.

[20] 田治蛟, 王家金, 刘金美, 等. 不同干燥方法和蒸制时间对昭通天麻药材质量的影响 [J]. 西南农业学报, 2016, 29(7): 1701-1706.

[21] 杨红兵, 詹亚华, 陈科力, 等. 发汗与去皮对厚朴中酚类成分含量的影响 [J]. 中药材, 2007, 30(1): 22-23.

Optimization of primary processing forbased on multi-index efficacy composition

TANG Wen-wen1, 2, MENG Yan-lin1, CHEN Yuan2

1. Tongren Polytechnic College, Tongren 554300, China 2. College of Agriculture, Gansu Agricultural University, Lanzhou 730070, China

To optimize the technology of “sweating” processing for Tianma () by response surface experiments.The single factor experiment combined with Box-Behnken design was used to optimize the “sweating” processing, with seven kinds of efficacy components (polysaccharide, 4-hydroxybenzyl alcohol, gastrodin, parishin A, parishin B, parishin C, and parishin E) as indexes, combined with the weight coefficients were calculated by AHP method, in order to detect three factors (steaming time, “sweating” time, and times of “sweating”), and optimize the “sweating” processing for.The optima “sweating” processing was as following:was steamed for 20 min, baked until becoming soft at 60oC, covered for “sweating” for 9 h, sprawled and dried the surface moisture, covered for “sweating” for 9 h again, then dried at 60oC.This optimized “sweating” processing ofreasonable and feasible, and with high accuracy. It could provide the scientific basis to the “sweating” processing of.

; response surface; “sweating” processing; polysaccharide; gastrodin; parishin; 4-hydroxybenzyl alcohol;AHP analytic hierarchy process; Box-Behnken design

R283.1

A

0253 - 2670(2021)23 - 7185 - 07

10.7501/j.issn.0253-2670.2021.23.012

2021-06-18

教育部精准扶贫项目(XZ20190326);铜仁市科技计划项目(铜市科研[2019]12-10号);甘肃省现代农业中药材产业体系首席专家(GARS-ZYC-1);铜仁职院院级课题(tzky-2020年-ZX05号)

唐文文,副教授,研究方向为药用植物资源开发、中药材加工储藏与质量评价。E-mail: 412251544@qq.com

陈 垣,教授。E-mail: chenyuan@gsau.edu.cn

[责任编辑 郑礼胜]