红外探测器杜瓦真空寿命研究进展

石新民 ,莫德锋 ,范 崔 ,张 阳 ,李 雪

(1.中国科学院上海技术物理研究所 a.传感技术国家重点实验室,b.红外成像材料与器件重点实验室,上海 200083;2.中国科学院大学,北京 100049)

0 引言

红外探测器技术有探测精度高、环境适应性强的特点,广泛应用于预警探测、情报侦察、精确打击、夜视和气象观测等领域[1]。

目前红外探测器向着超长线列、超大面阵的方向发展,这对红外探测器封装杜瓦提出了高可靠、长寿命及轻量化的要求,杜瓦是影响整个探测器组件可靠性的重要因素。图1[2]为典型的集成式杜瓦封装结构,光学窗口与外壳焊接并保持较低的漏率,红外探测器焦平面阵列通过基板和冷平台与冷指相连,斯特林制冷机为组件提供冷量维持工作温度。杜瓦内部高真空的保持可以有效减少杜瓦漏热,延长红外探测器的工作寿命。当在杜瓦内部压力升高到一定程度时,可以通过激活非蒸散型吸气剂(NEG)吸收腔体内气体,延长杜瓦的真空寿命。

图1 典型的集成式杜瓦封装结构图Fig.1 Typical integrated Dewar packaging structure

本文介绍了国内外红外探测器杜瓦真空寿命的研究进展,分析了红外探测器真空寿命的影响因素,包括杜瓦漏气、材料放气等。总结了提高探测器杜瓦真空寿命的工艺。

1 杜瓦真空寿命研究进展

红外探测器多用于航天、军事等领域,国内外有诸多公司、科研院所对探测器杜瓦进行研究以满足其长真空寿命、高可靠性的要求。

1.1 国外红外探测器真空寿命研究进展

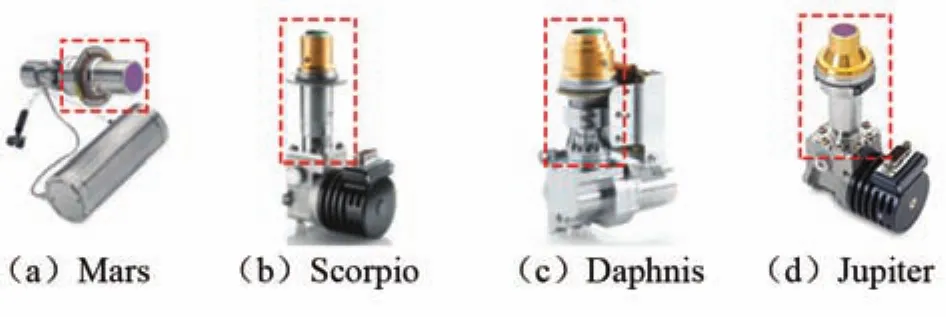

Sofradir从上个世纪90年代开始涉足红外探测器空间应用及地球观测[3]。2005年至2013年期间,Sofradir为金星快车、Spirale及CSO军事卫星项目提供红外探测器,可实现8~10年的真空寿命[4]。图2为Sofradir开发的典型探测器,Daphnis探测器为1 280×720阵列,在整个系统使用寿命内无需真空维护;Jupiter探测器为1 280×1 024阵列,在典型的18年任务期限内无需真空维护并实现了紧凑、轻量化、低功耗和高可靠性,该杜瓦配备了NEG,内部表面采用了新型的镀膜工艺,极大地降低了材料放气率,与之前的技术相比,杜瓦真空寿命提高了8倍[5-7]。

图2 Sofradir探测器产品图Fig.2 Infrared detector products of Sofradir

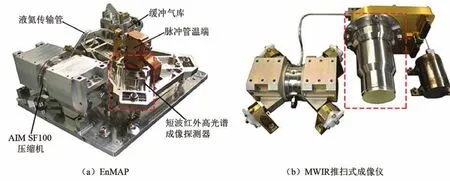

德国AIM从1976年开始红外技术研究,2005年开始涉足太空探测领域。2009年开始,AIM为德国EnMAP卫星项目设计红外探测器,预计真空寿命为12年左右;2013年,AIM为气象环境监测卫星提供探测器。以上两个探测器都可实现全寿命周期全天候高可靠性运行,图3为这两款探测器产品图。2013年为Sentinel-3卫星设计的海陆表面温度辐射计交付,该探测器真空寿命在10年以上;同年AIM为韩国KOMPSAT 3A卫星设计的探测器可实现7年以上的真空寿命[8-9]。2017年为韩国KOMPSAT7卫星设计探测器,该探测器预期工作至少5年。截至2018年已经有13个AIM红外探测器在太空工作。

图3 AIM探测器产品图Fig.3 Infrared detector products of AIM

英国SELEX ES近40年都在为太空项目生产各种红外探测器,同时也为英国军方提供先进的红外设备。在军用方面,开发了Albion、Falcon及Hawk等探测器。由于较小的间距以及更优化的布局,使得焦平面在缩小的同时像素更大,但是封装体积并未发生明显变化[10-11]。在太空项目方面,2002年SELEX为Envisat卫星设计了MIPAS仪器,2004年为欧洲气象卫星MSG设计探测器,这些探测器可实现10年左右的真空寿命。2015年左右,SELEX为欧洲宇航局的MTG-S卫星设计的红外探测器寿命至少为8.5年,为METOP-SG项目设计的IASI探测器真空寿命在7.5年以上。图4为该公司探测器产品。

图4 SELEX探测器产品图Fig.4 Infrared detector products of SELEX

以色列Semiconductor Device(SCD)公司是一家具有国际领先水平的红外探测器制造商。从2006年至2019年,依次研发了Pelican、Hercules、Pelican-D和Blackbird等探测器,虽然其焦平面规模变大,但是依旧可以集成在微型杜瓦中实现高真空寿命[12-14]。在航天方面,SCD的短波红外探测器安装在马克斯·普朗克太阳能系统研究所研制的仪器上,同时也安装在瑞典1 m太阳望远镜(SST)上,该型探测器真空寿命预计在5年以上;2018年,SCD为Hello world微小型卫星提供短波红外探测器,该探测器发射至今已正常工作725天以上。SCD探测器产品如图5所示。

图5 SCD探测器产品图Fig.5 Infrared detector products of SCD

美国Raytheon为美国陆军生产640×480的双频第三代探测器,还设计并制造了一种可容纳640×480或1 280×720FPA的战术密封杜瓦[15-16]。挪威Sensonor AS设计了384×288规格的非制冷微幅射热计,使用固液互扩散键合将盖晶片键合到FPA晶片并维持真空腔压力在0.01 Pa,并内置薄膜式NEG以维持压力[17]。加拿大INO为非制冷型热辐射探测器提出了真空寿命为25年的航天封装方案,将带有光学窗口的金属腔体与可伐杜瓦底座密封并通过无氧铜管抽真空,内置薄膜式NEG。用512×3规格焦平面阵列测试航天封装可靠性,结果表明该工艺可以使杜瓦保持较好的真空性能[18-19]。

1.2 国内红外探测器真空寿命研究进展

上海技术物理研究所(SITP)1964年开始进行红外物理与光电应用技术研究,参与了中国风云、高分和海洋等系列卫星及载人航天、月球及火星探测工程的载荷研制。其中,2002年发射的FY-1D卫星搭载扫描辐射计,截至2011年该载荷仍能正常工作;2008年发射的FY-3A卫星搭载的相关载荷截至2018年已经工作了10年。上海技术物理研究所为640×512及以下规模的非制冷红外器件设计了全金属材料封装方案,该封装方案可实现非制冷焦平面阵列10年以上的真空寿命[20-21]。

昆明物理研究所(211所)是国内最早从事红外科学与技术研究的高新技术研究所之一。2006年该所开始中波碲镉汞焦平面探测器研制,陆续研发了640×512及1 280×1 024规格的探测器;2013年研制的数字化中波焦平面探测器与同期国际水平相当。李建林等[22]研究发现杜瓦真空失效的压力需大于1×10-2Pa,为实现15年的杜瓦真空寿命需要将杜瓦漏气率控制在5×10-15Pa·m3/s以下。张亚平等[23]拟合了杜瓦材料出气特性模型,并用该模型指导NEG用量以及材料烘烤工艺。

高德红外公司基于已经研发的C330M、C615M红外探测器的基础,开发了1 280×1 024、12µm的CB12M探测器。该探测器芯片采用高精度倒焊工艺,确保微型杜瓦的真空封装,经高温排气后与斯特林制冷机耦合,可维持较长的真空寿命[24]。大立公司已研制640×480等规格非制冷红外焦平面型探测器,在室温环境下其真空寿命可达10年以上[25]。除此之外,通过加速寿命分析,国内某机载576×6 HgCdTe红外焦平面微型杜瓦可以达到10年使用无维护的要求[26]。贾卫民等[27]改善工艺降低漏率,真空烘烤、安装NEG减少材料放气的影响,使得研制的集成式金属杜瓦组件真空存储寿命超过12年。国内外典型探测器真空寿命发展趋势如图6所示。

图6 典型探测器真空寿命与时间散点图Fig.6 Scatter plot of vacuum lifetime and time of typical detector

2 杜瓦真空寿命影响因素

真空度是制约杜瓦寿命的关键指标,杜瓦组件经抽气系统抽气之后,压力会随时间而逐渐升高。影响杜瓦真空寿命的主要因素有杜瓦的漏气、杜瓦材料的放气、杜瓦的渗漏和制造工艺不良等因素。

2.1 杜瓦的漏气

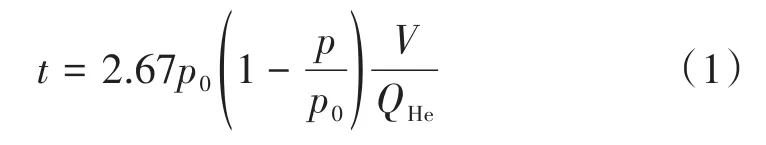

杜瓦真空寿命与实际漏气率由下式计算:

式中:p0为杜瓦正常工作所允许的最高压力;p为杜瓦封离排气系统时的压力;t为杜瓦压力从p增大至p0时所经过的时间,即杜瓦真空设计寿命;V为杜瓦的容积;QHe为杜瓦对氦质谱仪的漏率。

图7为256×256以上规模探测器通用金属杜瓦氦漏气率与杜瓦真空寿命的关系[27],该型通用杜瓦的容积在150 cm3左右,可以看出杜瓦的真空寿命随着漏气率的降低而提高。

图7 真空寿命与氦漏气率关系Fig.7 Relation between vacuum life cycle and helium leakage rate

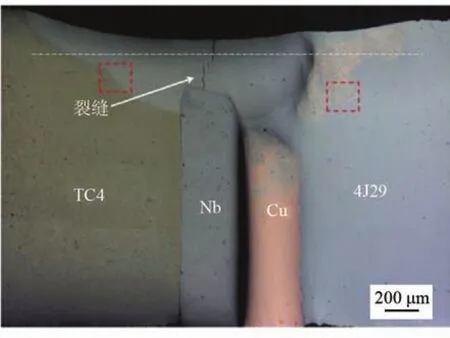

杜瓦的漏气是由引线烧结、焊缝、芯片胶接等部分的漏气引起。焊接时焊料纯度、焊接升温速率以及焊接速度都会对焊接质量产生影响,焊料的纯度较低及升温速率较快都会导致焊接面孔洞的产生,进而影响到杜瓦的真空度。袁俊等[28]研究了非制冷红外探测器窗口焊接工艺,图8为未经甲酸处理的InPb合金,可以发现焊料熔化后表面缺陷较大,不利于后期的焊接。Mo等[29]研究了焊接速度对TC4和4J29薄板电子束焊接接头组织和力学性能的影响,在较低焊接速度输入大量热量的情况下,焊接金属中会产生热应力并且在凝固过程中形成裂纹,如图9所示;随着焊接速度的增加,焊缝的深度增加并且有效地抑制了裂纹的形成。

图8 未经甲酸处理的焊料片Fig.8 Solder sheet not treated with formic acid

图9 低焊接速度下焊接接头的焊缝横截面Fig.9 Weld cross section of welded joint at low welding speed

Xu等[30]为 256×1和 512×1规格 InGaAs探测器组件设计封装结构,光学窗口和窗口帽通过低温焊焊接,窗口帽和杜瓦壳体通过平行缝焊焊接,其漏率分别优于6.7×10-10Pa·m3/s和1×10-12Pa·m3/s;Liu等[20]为640×512及以下规模的非制冷红外器件设计了全金属材料封装方案,真空空间约为5.5 cm3,包装后的总漏率为7.5×10-13Pa·m3/s,从实验结果分析,材料放气是造成腔体压力升高的主要原因。

2.2 杜瓦材料的放气

常用的杜瓦材料有可伐、因瓦、不锈钢和锗等无机物,导电胶、低温胶等有机物,这些材料在加工制造过程中暴露于大气环境会溶解吸附一些气体,在真空环境下材料吸附的气体会进行扩散释放,造成密闭真空环境的压力上升。当杜瓦压力上升时,红外探测器热负载增加,制冷机功耗剧增,降温时间变慢,光学窗口结霜影响到焦平面接收光学信号,探测器无法正常工作。因此材料放气对杜瓦真空寿命的影响是巨大的。

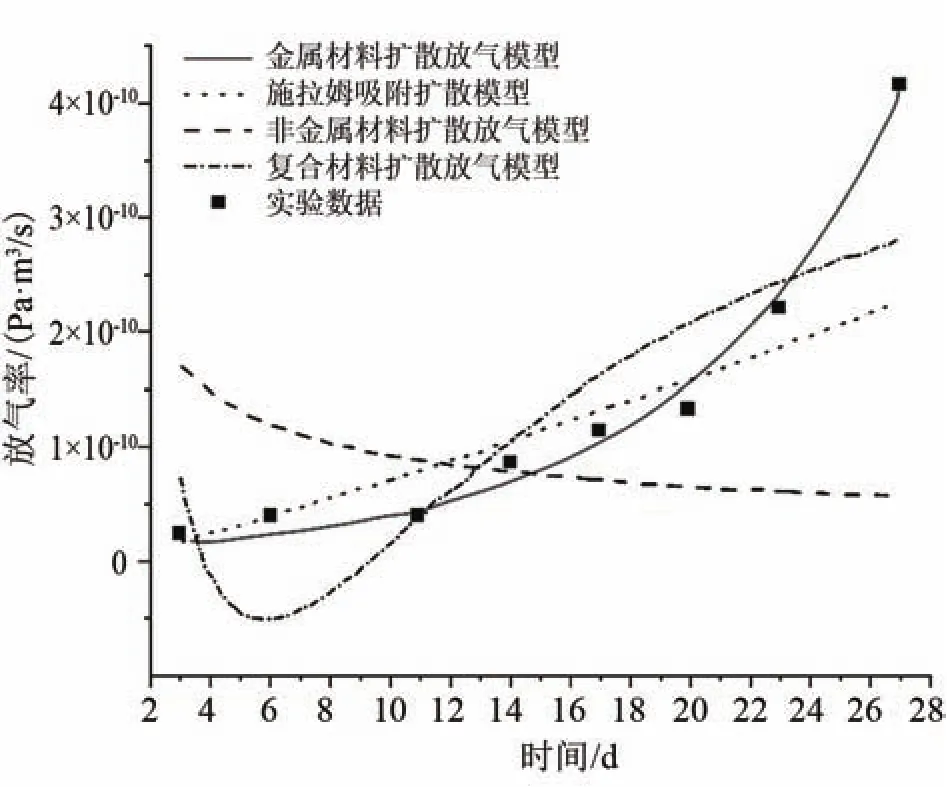

材料在真空状态下常用的放气模型有施拉姆模型、扩散放气模型及吸附扩散模型。施拉姆模型用于模拟实际产品有一定的局限性;扩散放气模型由金属、非金属及复合材料放气模型组成,一般仅适用于烘烤后金属的放气模拟;材料放入真空容器中吸放气为非稳态过程,吸附扩散模型考虑了材料界面的气体回吸,更加贴合放气的实际情况。陈树军等[31]将杜瓦瓶在低温测得的放气数据与几种放气模型进行耦合,从图10可以看出金属材料扩散放气模型与实验数据拟合较好。

图10 低温下实验数据与模型拟合曲线Fig.10 Experimental data and model fitting at low temperature

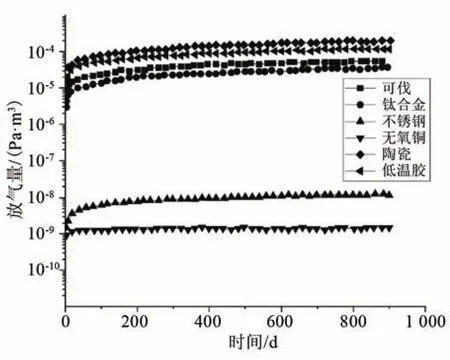

李俊等[32]通过专用设备对超长线列杜瓦封装常用材料80℃烘烤时的放气速率进行了测试,测量数据如图11所示,发现陶瓷和可伐合金解析速率较快,同种材料不同表面处理工艺也会产生放气率的差异;图12是分置式超长线列杜瓦材料放气总量,可以看出杜瓦内部的气体来源比例依次是陶瓷、低温胶、可伐以及钛合金材料。连小晓等[33]测量了钛合金钢、304不锈钢和银三种材料在室温、200℃和400℃真空条件下的放气率,钛合金的放气率随温度升高增大,304不锈钢、银的放气率先增大后减小,温度对材料的放气率有较大影响。

图11 超长线列杜瓦主要材料放气率曲线Fig.11 Outgassing rate of main materials of ultra-long line array Dewar

图12 分置式超长线列杜瓦材料放气总量曲线Fig.12 The total amount of degassing material in the sepa‐rate ultra-long line train

在测定杜瓦的放气量及放气速率之后,还需要对气体成分进行分析以便给出对应的解决办法。葛树萍等[34]通过四极质谱仪对杜瓦排气进行长期动态监测,比较各气体分压力大小的变化来分析经抽气及高温烘烤后残留气体的种类。分析结果表明,随着时间的延长氢气逐渐释放,氨气显著减少,甲烷基本不变,因此主要气体为氢气,需要在杜瓦中放置NEG吸附活性气体以维持杜瓦真空。

2.3 其他因素

红外探测器杜瓦组件在封离真空泵后,引起腔体内压力增大的因素除了组件的漏气及材料的放气外,还有材料的蒸发以及外部气体的渗透。组件的大部分材料都是金属和陶瓷,因此材料蒸发对压力增大的影响可以忽略不计。李俊等[32]对集成式杜瓦冷指不锈钢薄壁对杜瓦真空腔两侧存在的气体渗透进行理论计算后指出,可以通过减小真空腔体的体积,适当增加壁厚以减少气体渗透。

3 提高杜瓦真空寿命

3.1 降低杜瓦漏气及材料放气

杜瓦需要用到多种焊接工艺,杜瓦窗座、引线环、杜瓦外壳、杜瓦过渡环及杜瓦冷指之间需要激光焊连接,抽气管与杜瓦需要进行钎焊,薄壁件需要进行激光焊或电子束焊接。在保证焊接工艺无误的情况下,选取合适的致密材料以及合理的工艺顺序可满足杜瓦真空寿命对漏气率的要求,一般对杜瓦漏气率的要求为1×10-13Pa·m3/s以下。

采用现有工艺可以在很大程度上减少杜瓦的漏气:(1)在杜瓦结构及工艺设计时要选择合适的材料,含气量少、气孔缺陷少的材料优先考虑;(2)严格加工工艺过程,对于引线烧结及异种材料封焊部位要注意气体微漏;(3)封装完成后要对所有组件进行检漏,发现其漏率较高时要判断漏气位置并进行封堵,封堵后实施表面保护。

材料放气率越低,总放气量越少,杜瓦真空寿命越长。室温下各种材料放气率均随时间增加逐渐减小,如图13所示,测量发现第25 h 4J29、316不锈钢、碳化硅及多层陶瓷的放气率分别为6.0×10-10Pa⋅m3/(s∙cm2)、6.0×10-10Pa⋅m3/(s∙cm2)、9.51×10-10Pa⋅m3/(s∙cm2)及1.64×10-9Pa⋅m3/(s∙cm2),其量级均较小,陶瓷材料比金属材料放气率稍高。将芯片模块与低温胶放气率进行比较可以发现第25 h低温胶的放气率为1.67×10-7Pa⋅m3/(s∙cm2),而芯片模块的放气率为1.28×10-9Pa⋅m3/(s∙cm2),相差2个量级,可见低温胶在真空状态下将释放大量气体,最终影响到杜瓦真空寿命。

图13 室温下低温胶与芯片放气率曲线Fig.13 outgassing rate of glue and chip under room temperature

可以通过工艺降低材料表面出气率:(1)选用出气率较低的材料。低温胶放气在杜瓦材料总放气量中占较大比重,因此需要选取低放气率的低温胶及尽可能减少杜瓦中低温胶的用量。(2)采用表面处理技术,降低真空表面的加工粗糙度,进行抛光、研磨等处理使表面出气率降低。张耀锋等[35]对在相同条件下不锈钢管道材料镀TiN膜前后的放气率进行测试,分别为9.5×10-10Pa·m3/(s·cm2)、5.4×10-11Pa·m3/(s·cm2),可以看出在镀膜后放气率降低了一个数量级。Luo等[36]对5A06和2A12型铝合金进行不同粗糙度和清洁度情况下放气率测试,发现表面越粗糙放气率越高。(3)高温高真空处理,将杜瓦的零部件放在高温高真空装置中进行高温除气。日本NMIJ对316L进行电解抛光,703 K、100 h×2的连续烘烤和镀TiN膜后,298 K下放气率低至1×10-13Pa⋅m3/(s∙cm2),进行单个或两个流程的材料放气率要比全流程处理高1~4个数量级[37]。

3.2 NEG工艺

20世纪初,为提高电子管寿命,开发了NEG,NEG受热后作为薄膜沉积在内表面吸附腔内活性气体。20世纪后期,随着NEG的发展,其更适用于趋于紧凑的杜瓦,NEG薄膜也被开发应用于非制冷红外探测器晶圆级封装中[38]。杜瓦真空放气主要以氢气为主,在杜瓦中放置NEG可以有效吸附氢气,维持杜瓦真空度。

杜瓦密封前激活NEG以维持杜瓦真空度,延长杜瓦真空寿命。现在军用领域杜瓦对真空寿命要求极高,要实现在真空寿命内无维修,这对杜瓦加工工艺及真空维持提出了更高的要求。以加拿大INO512×3规格焦平面红外探测器杜瓦为例,在抽气结束后,杜瓦有明显放气出现时,激活NEG,从图14可以看出噪声等效温差和杜瓦内部压力均发生明显下降[18]。

图14 时间与噪声等效温差及压力的关系Fig.14 The relationship between time and NETD and pressure

对杜瓦而言,根据模型预测杜瓦放气量,选择合适的NEG是至关重要的。李建林等[39]提出SAES推荐的性能参数并不符合特定使用工况下的真实性能,因此必须掌握ST172在使用工况下的抽气性能参数和NEG激活与再激活条件对真空维持的影响,以合理地最大化利用NEG的吸气能力。SAES开发出了多孔结构NEG,这使得在低温下对氮气、一氧化碳和其他含氧气体的吸附特性显著提高,如表1所列。因此,选择合适的NEG,可以降低材料放气对杜瓦真空寿命的影响。

表1 SAES GETTER公司NEGTab.1NEG from SAES GETTER

4 结论与展望

目前,红外探测器的发展对杜瓦轻量化、真空寿命提出了更高要求,影响杜瓦真空寿命的主要因素是杜瓦漏气和材料放气。通过调研分析,现有杜瓦焊接工艺可解决漏气问题;通过对杜瓦材料放气的分析,根据模型预测放气量,选择合适的NEG可降低材料放气对杜瓦真空寿命的影响。