基于深度学习算法的织物风格评价模型与纤维力学性能分析

申粉粉

(上海工程技术大学 机械与汽车工程学院,上海 201620)

0 引言

随着人类生活水平的不断提高,纺织业也得到了前所未有的发展。新的纺织产品正在逐步出现并得到广泛应用[1]。自20 世纪50 年代中期以来,美国率先开发出异形纤维,并生产出三角形截面纤维。之后,德国开发出了五角形横截面纤维。20 世纪60年代初,美国开发出具有优异隔热性能的中空纤维。此后,日本、英国、意大利等国也相继研制出这类产品[2]。相比之下,中国异形纤维的开发和生产起步较晚,随着纺织技术的发展,人们对异形纤维的探索也越来越丰富,除了基本形状的纤维外,还开发了十字形、哑铃形和VY 形纤维[3]等。虽然天然纤维与异形纤维具有相同的化学成分,但由于异形纤维的截面形状不规则,使纺织品的某些物理性能得到了改善。因此,异形纤维被用作丝绸和亚麻等新型纺织品的原料。

与发达国家相比,中国纤维纺织品的检测技术还存在一定的差距,特别是对各类异形纤维的检测。如何快速准确地对异形纤维进行识别和分类,是中国进出口检验过程中的一项重要任务[4]。目前,在新材料、新工艺不断创新的情况下,,在激烈的市场竞争和生产资料更新换代的压力下,如果企业控制影响生产质量的重要工序,能明确产品质量的评价标准,提前修改生产工艺参数,就能保证纺织品的质量[5]。

随着图像处理和深度学习技术的发展,一些学者通过轮廓码对韧皮纤维和叶纤维进行分类识别,提出了异形纤维的识别算法,并通过数字图像的特征提取来检测纺织纤维[6]。考虑到变形后的纤维对识别结果影响很大,基于纤维图像处理,训练了一种基于深度学习的卷积神经网络(CNN)来识别变形纤维。此外,还利用传统的反向传播神经网络(BPNN),模拟原纤维质量与纺织品质量之间的相关性,从而构建了纺织品质量预测模型。希望通过对针织复合材料力学性能的分析,为针织复合材料的应用提供依据。

1 方法

1.1 异形纤维的图像处理

在数字图像处理和分析中,图像的预处理是图像分割、特征提取和分类识别的基础。在采集异形纤维横截面显微图像时,由于设备、制造工艺、采集方法等外界因素的干扰,噪声往往会影响图像的质量。图像预处理通过灰度化、去噪、边缘检测和增强等步骤消除图像中的噪声和无关信息,从而增强了有用信息,提高了原始图像的可检测性[7]。

异形纤维的横截面显微图像,是光学生物显微镜拍摄的真彩色图像。然而,颜色不是分类和识别的主要特征,通常选择灰度图像来显示诸如亮度和色度之类的关键信息。通过对图像进行灰度化处理,简化了计算过程,提高了计算速度。彩色图像数据包含红绿蓝(RGB)值。对于灰度化,这3 个分量应使用不同的权重进行加权和平均。依据上述分析,得到灰度图像的像素值(G),其表示为:

在原始光纤图像中,由于外界因素的影响,噪声干扰是不可避免的。因此,有必要通过相关技术消除噪声,实现纤维图像的最佳分割和识别[8]。常见噪波包括高斯噪波、瑞利噪波和伽马噪波等。相应的去噪方法有空域去噪和频域去噪两种传统方法。空域去噪方法包括中值滤波和均值滤波,即对原始图像进行卷积处理,以达到平滑或去除噪声的目的。最常用的频域去噪方法是小波去噪。首先,将原始图像转换到频域;经过适当的滤波和去噪处理后,将图像转换到空域,得到最终的去噪图像[9]。近年来,在传统去噪技术的基础上发展了一种基于小波理论的去噪方法。通过设置适当的阈值(噪声),移除小于阈值的系数,从而消除图像中的噪声。

对于异形纤维的横截面显微图像,由于图像的前景和背景的灰度差异很大,除了纤维内部和背景的灰度值差异不大外,还需要确定一个合理的阈值来最大化前景和背景类别之间的方差;同时,可以通过最大类间方差法,对阈值进行优化[10]。由于横截面显微图像中纤维数量较多,再加上挤压变形等因素的存在,通过水平集方法可以有效地获取目标的轮廓信息。分割目标的边缘信息应尽可能完整,即使对于边缘较弱的纤维图像,也要避免过度分割。

1.2 基于深度神经网络的分类与识别

深度学习作为机器学习发展过程中形成的一门新兴学科,主要负责数据的表征学习。在分类和识别过程之前,将低层特征组合成更抽象的高层特征。深度学习通过建立一个学习模型来适应复杂的功能,该模型从训练数据中学习某些类型数据的特征。CNN 是深度学习领域使用最广泛的网络框架。网络结构越深,结构就越复杂。神经网络由许多相互连接的节点组成;信号的传输有一个加权值,每个节点都有一个特定的激活函数。加权和偏置后,神经元的输入Z和输出y表示为:

其中:x0表示偏移;x1和x2是输入;θ1和θ2是权重。如果有n个输入,θ =(θ0,θ1,...,θn)T,x =(x0,x1,...,xn)T,则θ0=1。通过激活函数的输出y表示为:

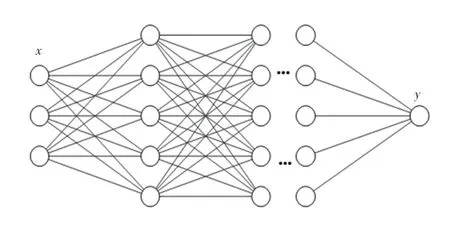

深度神经网络(DNN)的结构如图1 所示。输入层连接到多个节点,结果输出将用作下一层的输入,最终输出将在多层连接之后获得,从而形成DNN。DNN 学习是一种有监督学习,本质上是学习多个输入输出之间的映射关系。其循环训练的目的是不断减少损失函数,直到收敛;网络中的层数将根据具体情况而定[11]。

图1 DNN 结构Fig.1 DNN structure

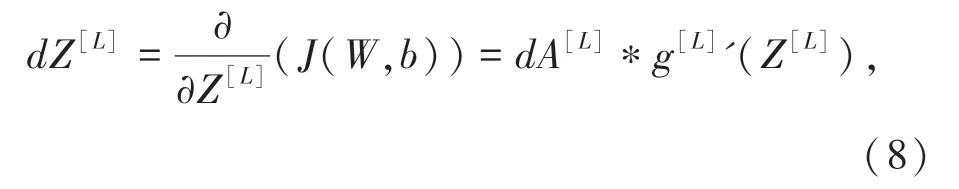

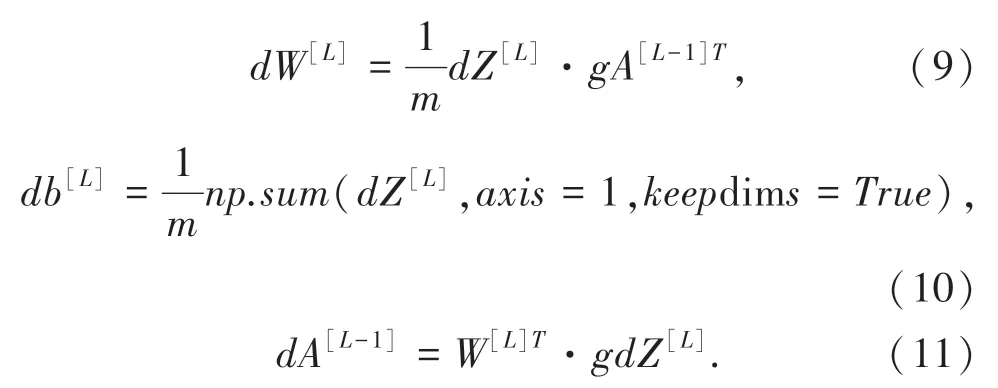

DNN 包括前向传播和后向传播两个阶段。在前向传播阶段,首先对所有参数进行初始化后,根据输入计算出每一层的输出。最后,对网络进行训练后,对预测样本进行分类。网络中的各种输出形式表示为:

其中:L是第L层的隐藏层;W[L]是第L-1 层和第L层之间的权重;b[L]是第L-1 层和第L层之间的偏置向量;g[L]是第L层的激活函数,并且分别表示第L层的加权输出和激活输出。

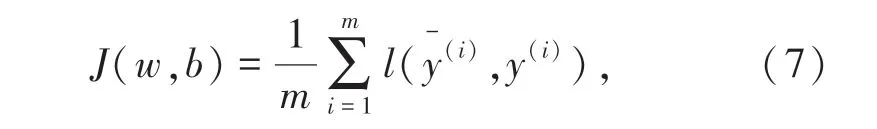

在反向传播阶段,可以根据实际输出,计算损耗函数J(w,b):

各参数的梯度值表示为:

其中:m表示样本数量,dA[L]可由损失函数直接计算;dZ[L]为损失函数的梯度;dW为损失函数对权重的偏导数;db为损失函数对偏差的偏导数。

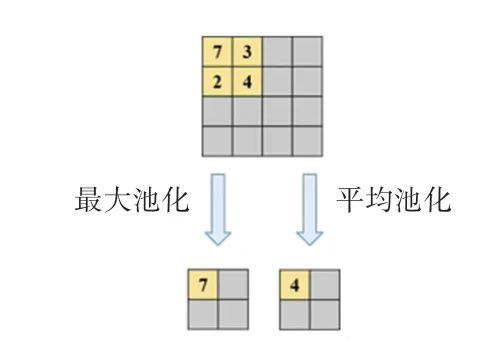

由于传统的神经网络结构包含大量的节点,细胞神经网络通过卷积核引入卷积计算,从而实现参数共享,减少参数个数,缩短了模型训练时间。CNN通常包括4 层:输入层、卷积层、汇聚层和完全连接层。卷积层使用卷积核对输入图像进行处理,类似于滤波过程。汇集的目的是减小具有许多参数的图像空间大小,从而减少进入完全连接层的参数数量。常用的池化处理方法包括最大池化和平均池化,这两种方法都提取区域特征。不同之处在于输出值,如图2 所示。最终完全连接层将学习到的要素映射到标签空间。通常在分类输出层之前有1-3 个完全连通的层,其包含了输入图像所有特征的信息组合。

图2 两种池化方法的输出值Fig.2 Two pool method

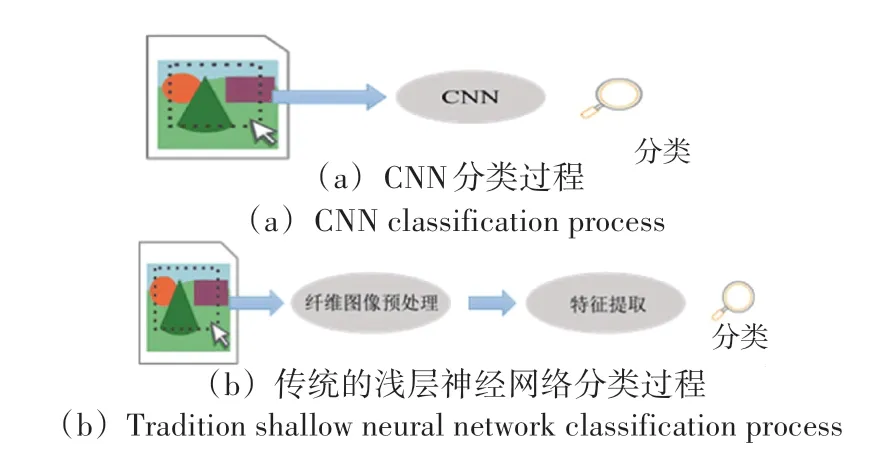

作为深度学习模型之一,CNN 比传统的浅层神经网络更适合图像特征提取。通过将灰度图像直接输入网络,大大简化了预处理过程。CNN 还逐步对底层特征进行抽象和组合,形成高层特征,优化分类识别效果。在异形纤维识别过程中,CNN 和传统浅层神经网络的分类过程如图3 所示,基于CNN 的异形纤维识别过程如图4 所示。

图3 不同纤维分类方法的比较Fig.3 Comparison of different fiber classification methods

图4 基于CNN 的异形纤维识别过程Fig.4 Identification process of profiled fiber based on CNN

1.3 基于神经网络的纺织品质量预测模型

生产和加工技术是决定成品纺织品质量的核心,而原棉纤维的质量是保证纺织品质量的基础。考虑到大型纺织品的生产参数对成品质量的影响受人为因素的控制,在假设生产参数不变的情况下,探讨原棉质量参数对织物质量的影响[12]。在构建基于神经网络的纺织品质量预测模型时,首先对原纤维质量指标进行处理,将这些数据作为输入,将纺织品质量作为输出。选取的质量指标包括原棉长度和纤维成熟度;纺织品质量指标包括纱线强力。根据特定的算法建立神经网络模型后,利用大部分实际数据作为训练样本对网络进行训练,剩余的样本用来评估训练好的神经网络。最后,基于新质量指标对纺织品的质量进行了预测。

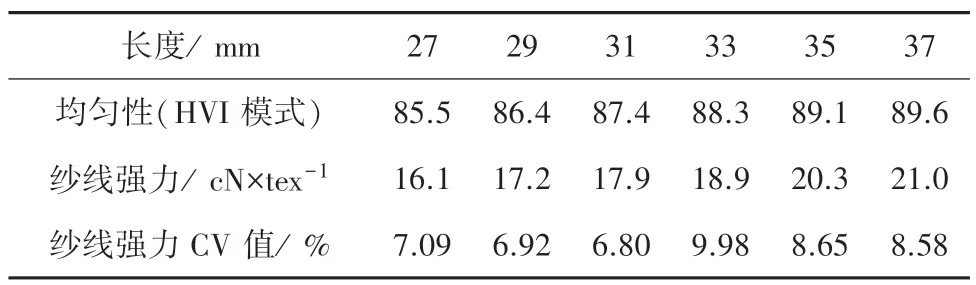

纱线强力是评价纱线质量的重要指标,是保证纺织品强力、延长使用寿命的重要指标[13]。纱线强力的基本指标主要包括绝对强力(断裂强力)和相对强力。其中,相对强力分为两个指标:单纱断裂强力和单纱断裂强力变异系数。纱线强力与纤维长度均匀度之间存在很强的相关性。同一品种的纤维长度和整齐度与纱线强力的关系见表1。

表1 同一品种的纤维长度、均匀性和纱线强度Tab.1 Fiber length,uniformity and yarn strength of the same variety

纤维长度越长,纱线的强力越高,见表1。如果纤维较短,增加纤维长度会增加纱线强力;如果纤维足够长,纱线强度会因纤维长度的增加而显著降低。纺织品质量指标包括:纱线强力(Y1)和棉结总数(Y2),作为输出。在所有数据中,25 组作为训练样本,其余5 组作为测试样本。训练输入和输出矩阵分别为10×25 和1×25,测试输入和输出矩阵分别为10×10 和1×10。

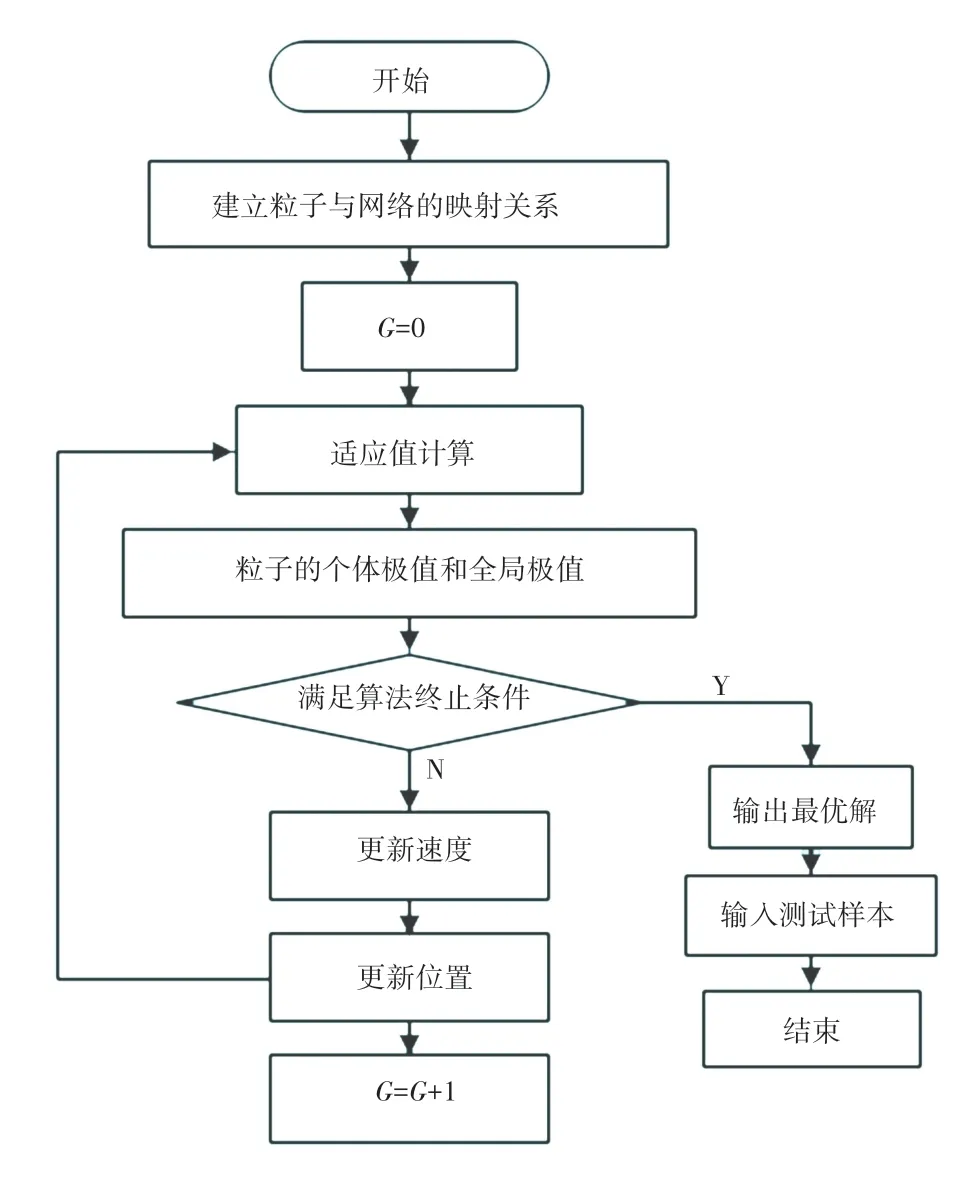

基于BP 神经网络的纺织品质量预测模型包括输入层、隐含层和输出层。利用重复纠错功能,网络对输入响应的准确性也得到了提高[14]。但是,考虑到该BP 神经网络训练时间长、易陷入局部极小值等局限性,将其与粒子群算法相结合。利用粒子群算法的实数解和易于实现等优点,使质量预测模型具有更快的收敛速度。PSO-BPNN 的具体算法流程如图5 所示。

图5 PSO-BPNN 的算法流程Fig.5 Algorithm flow of PSO-BPNN

另外,随着计算机科学的发展,基于粒子群算法的思维进化算法(MEA)从1998 年开始被提出并应用。MEA 的特点在于引入了“收敛”、“异化”等过程来提高全局搜索性能。通过在子群内收敛和全局实施异化操作,这两种方法的协作将提高搜索效率[15]。当MEA 算法满足迭代终止条件,将输出最优个体。然后,生成BP 神经网络的初始权值和阈值。最后,利用训练样本对网络进行训练。

2 实验结果与分析

2.1 试验数据选取

为探讨DNN 在异形纤维分类识别中的性能,选取北京进出口检验检疫部门提供的纤维截面显微图像作为数据样本。经过数据集创建、图像处理等步骤,共得到3 万幅50×50 的纤维图像,共6 大类,分别为槽形纤维、交叉粘合纤维、三角纤维、哑铃形纤维、VY 形纤维和W 形纤维,每类包含5 000幅图像。对于每个类别,选择4 000 个样本作为训练样本、1 000个样本为测试样本。为了评估所设计的DNN模型的分类性能,根据文本识别方法对6 类异形纤维数据进行了测试。

2.2 异形纤维的分类识别结果

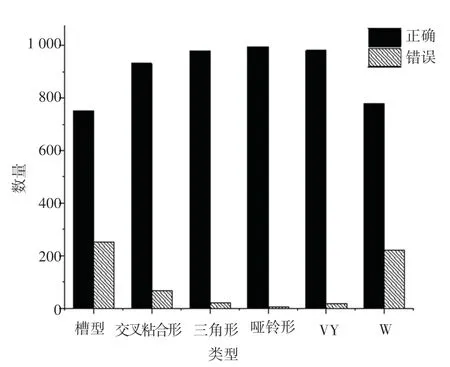

利用深度学习领域中的CNN 模型识别成形纤维,结果如图6 所示。显然,所提出的网络在识别大多数形状的纤维方面表现得更好。特别是对哑铃形纤维、三角形纤维和VY 形纤维的识别准确率都在98%以上,而对缝隙纤维和W 形纤维的识别准确率较低,不到80%。分析表明,如果三角形纤维和VY形状的纤维中含有较多的异形纤维,则其与缝隙状纤维具有很高的相似性。因此,识别可能有偏差,从而降低了缝隙状光纤的识别率。

图6 异形纤维的分类与识别结果Fig.6 Classification and recognition results of profiled fiber

在此基础上,维持了包含两层卷积的七层网络结构,分析了不同卷积核大小对异形纤维分类结果的影响。构造了3 种不同的卷积结构:NET1(67×7卷积核,87×7 卷积核)、NET2(67×7 卷积核,127×7 卷积核)和NET3(87×7 卷积核,167×7 卷积核)。3 种网络结构对异形纤维的分类识别结果见表2。

表2 不同卷积结构对异形纤维的识别结果Tab.2 Recognition results of different convolution structures for profiled fibers

由此可见,在神经网络卷积核较少的情况下,相应提取的特征也较少,纤维表征不足,则识别率较低。随着卷积核的数量逐渐增加,识别率也随之提高。但是,当卷积核增加到一定数量时,可能会出现特征提取的冗余,此时识别准确率不再提高。

2.3 预测的结果

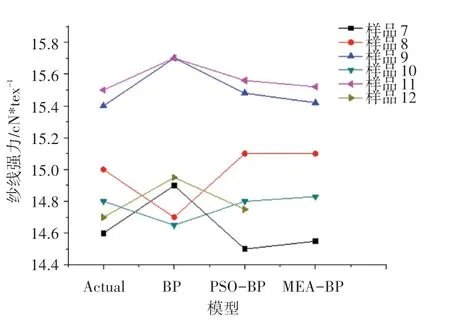

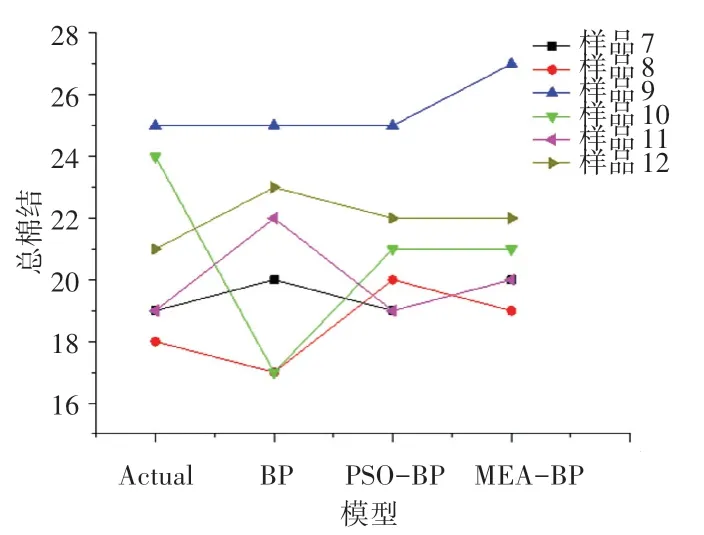

对于基于神经网络的纺织品质量预测模型的性能分析,比较了传统的BP 神经网络模型、PSOBPNN 模型和基于MEA 的BP 神经网络模型的预测性能。在此,对12 个纺织品样品的质量进行了预测。3 种模型的质量预测结果如图7~10 所示。

图7 样品1~6 的纱线强度预测结果Fig.7 Yarn strength prediction results of samples 1 to 6

图8 样品7~12 的纱线强度预测结果Fig.8 Yarn strength prediction results of samples 7-12

图9 样本1~6 中总棉结的预测结果Fig.9 Prediction results of total neps in samples 1~6

图10 样本7~12 中总棉结的预测结果Fig.10 Prediction results of total neps in samples7~12

纱线强力(Y1)的预测结果表明,与传统的BPNN 模型相比,PSO-BPNN 模型的预测值与实际值吻合较好,PSO-BPNN 的预测精度高于基于MEA的BPNN。对总棉结(Y2)的预测结果表明,除了样本5 和样本8 外,传统的BP 神经网络也表现出了较好的预测效果。但相比较而言,PSO-BPNN 模型的预测性能更稳定,预测值与实际值相差较小;除样本9 外,基于MEA 的BP 神经网络模型预测误差较大,但对棉结总数的预测性能稳定。

3 结束语

随着纺织新工艺和纺织纤维材料的不断创新和发展,纺织行业对纤维种类和含量的检测提出了更高的要求。机器学习作为一种从标注数据中学习数据内在规律和特征的技术,在纤维识别领域得到了广泛的应用。特别是在异形纤维的检测中,机器学习在准确率和效率上体现了其优势。但是,由于浅层机器学习模型仍然需要人工操作来提取样本的特征,所以这个过程是冗余和繁琐的。相比之下,深度学习可以通过大规模数据训练来学习数据的本质特征,显著提高了识别准确率。因此,本文利用深度学习模型之一的细胞神经网络(CNN)构建了异形纤维的识别模型。该模型将灰度图像直接输入到网络中,大大简化了图像的预处理过程。CNN 还逐步对底层特征进行抽象和组合,形成高层特征,优化分类识别效果。此外,利用传统的BP 神经网络来模拟原纤维质量与纺织品质量之间的相关性,从而构建了纺织品质量预测模型。实验表明,该网络对大多数形状的纤维都有较好的识别效果。特别是对哑铃形纤维、三角形纤维和VY 形纤维的识别准确率都在98%以上,而对缝隙纤维和W 形纤维的识别准确率较低,不到80%。希望通过对针织复合材料力学性能的分析,为针织复合材料的应用提供依据。

然而,由于主观和客观的限制,不同网络结构对异形纤维识别的影响的研究在这里并不涉及。因此,今后需要对不同网络结构的具体应用效果进行分析,以进一步提高异形纤维的识别准确率。