太阳电池平行间隙焊接工艺的稳定性研究

雷 刚,王志超,范 襄,沈 一,沈静曼,金 超

(上海空间电源研究所,上海 200245)

0 引言

1968年,AEG-Telefunken公司首创了太阳电池平行间隙焊接方法,由于平行间隙焊接形成的焊点具有良好的耐高低温交变的特性,因此该方法开始取代钎焊成为空间用太阳电池串联焊接的主要方法[1-3]。由于影响太阳电池平行间隙焊接质量的因素较多,而且对于焊点的质量也缺乏便捷有效的检测方法,因此关于太阳电池平行间隙焊接的质量控制一直是空间用太阳电池制造领域的研究重点。

已经有很多文献针对焊接机理和焊接特性开展了详细研究[4-7],但对于实际生产中太阳电池平行间隙焊接工艺稳定性的研究则相对较少。近几年,随着航天事业的快速发展,空间用太阳电池的焊接已普遍采用全自动焊接设备[8],因此,控制太阳电池平行间隙焊接工艺的稳定性变得尤为重要。

为提高空间用太阳电池方阵的可靠性,有效控制太阳电池平行间隙焊接的质量,本文对太阳电池平行间隙焊接工艺的原理和特性进行了简要分析,通过理论计算和实验确定了影响太阳电池平行间隙焊接工艺稳定性的主要因素,并讨论了提高太阳电池平行间隙焊接工艺稳定性的措施。

1 太阳电池平行间隙焊接工艺的理论分析

1.1 太阳电池平行间隙焊接工艺的基本原理

太阳电池焊接的目的是通过将太阳电池表面的电极与银互连片牢固连接来实现太阳电池之间的电路连接。

目前,太阳电池的焊接通常采用平行间隙焊接工艺。平行间隙焊接工艺的基本原理为:焊机上2根互相平行且具有微小间隙的焊机电极向银互连片施加一定的压力,使银互连片紧密地压在太阳电池表面的电极上;向2根焊机电极施加一定的电压并持续一定的时间,从而在焊机电极、银互连片、太阳电池电极之间形成焊接回路;焊接回路的总电流取决于整个焊接回路的电阻。焊机电极由钼(Mo)材料制成;银互连片由厚度为几十微米的银材料制成;太阳电池由锗(Ge)衬底上外延生长的砷化镓(GaAs)系材料构成;太阳电池电极的主体是采用真空蒸发技术沉积在太阳电池表面的厚度为几微米的银(Ag)和厚度为几百纳米的金(Au),且Au位于电极的最外层。由于焊接过程中,焊机电极下方的微小区域(即焊接区域)的电阻相对较大,因此该区域内将产生较大的热量,从而使银互连片和太阳电池电极快速升温,再加上压力的作用,在银互连片和太阳电池电极之间形成焊点。太阳电池平行间隙焊接工艺示意图如图1所示。

图1 太阳电池平行间隙焊接工艺示意图Fig. 1 Schematic diagram of parallel gap welding process for solar cells

如图1所示,电流在太阳电池平行间隙焊接回路中的分布并不是均匀的,焊接过程中的相关参数随着焊接区域温度的上升呈动态变化,因此,对太阳电池平行间隙焊接过程进行精确描述与参数计算需要采用有限元分析[5-7]。考虑到本文主要是对太阳电池平行间隙焊接工艺稳定性进行研究,并不需要对焊接过程中涉及到的参数进行精确计算,因此可以采用一个理想的简化模型对太阳电池平行间隙焊接过程进行分析。

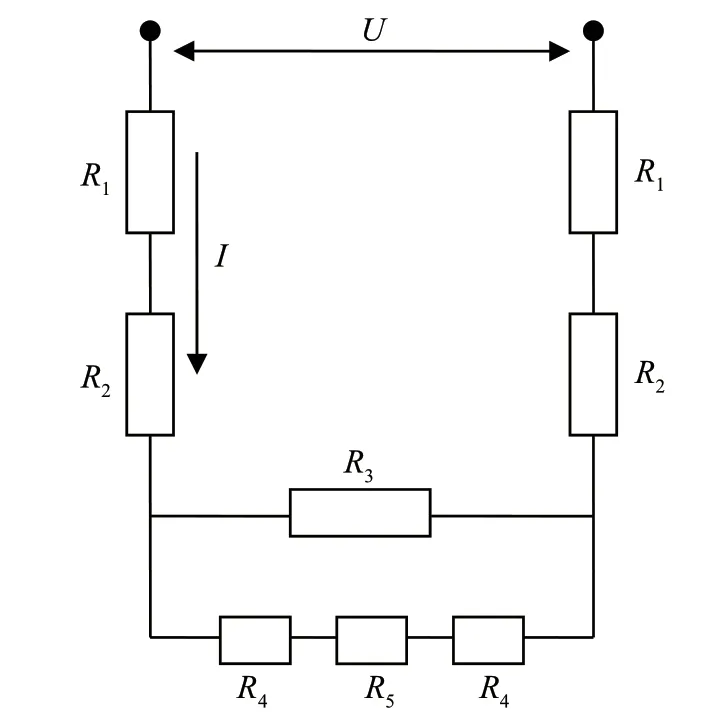

假定电流在同种材料中是均匀分布的,并忽略银互连片和太阳电池电极的纵向电阻,同时忽略太阳电池衬底材料对总电阻的影响,则可采用平行间隙焊接的理想电路模型对太阳电池平行间隙焊接的过程进行描述。平行间隙焊接的理想电路模型如图2所示,图中:R1为焊机电极的电阻;R2为焊机电极和银互连片之间的接触电阻;R3为银互连片的横向电阻;R4为银互连片和太阳电池电极之间的接触电阻;R5为太阳电池电极的横向电阻;U为太阳电池平行间隙焊接回路的总电压;I为太阳电池平行间隙焊接回路的总电流。

图2 平行间隙焊接的理想电路模型Fig. 2 Ideal circuit model of parallel gap welding

如图2所示,在恒压焊接模式下,I可表示为:

式中,R为太阳电池平行间隙焊接回路的总电阻。

根据电路的串并联原理,R可表示为:

相对于焊接区域而言,焊机电极的尺寸很大,R1产生的热量会分布在整个焊机电极上,对形成的焊点的有效热量的影响较小,因此从理论上来讲,影响焊点的有效热量的因素主要为R2、R3、R4及R5产生的热量之和。该结论与文献[5-6]根据有限元分析得出的研究结果一致。

焊点的有效热量Q的计算式可表示为:

式中,t为焊接时间,即施加电压的时间。

1.2 太阳电池平行间隙焊接工艺稳定性的影响因素

根据上述分析可知,影响太阳电池平行间隙焊接工艺稳定性的参数主要有焊接回路的总电压、焊接时间、压力及焊接回路中各部分的电阻阻值,其中,焊接回路的总电压、焊接时间、压力均由焊接设备控制,且这些参数对于焊接工艺稳定性的影响已得到较为充分的研究[6,9]。目前,实际生产中采用的焊接设备不仅能精确控制这些参数,而且还能对其进行实时监控,因此这些参数对太阳电池平行间隙焊接工艺稳定性的影响很小。但焊接回路中的电阻会受到多方面因素的影响,且不易进行监测,容易造成太阳电池平行间隙焊接过程不受控。

相关研究表明,在太阳电池平行间隙焊接回路不同部分的电阻中,R2与R3是影响焊点有效热量主要因素中最为重要的2个因素[5-7]。由于R3值的大小主要是由银互连片自身的厚度及2根据焊机电极的间隙决定的,而实际生产中银互连片自身的厚度和2根焊机电极的间隙容易实现精确控制,因此R3对太阳电池平行间隙焊接工艺稳定性的影响很小。而由于R2的变化较为复杂,因此其是影响太阳电池平行间隙焊接工艺稳定性的主要因素。

另外,R1产生的热量虽然对焊接过程没有贡献,但其会影响I值的大小,因此,R1的变化也会对太阳电池平行间隙焊接工艺的稳定性存在影响。

2 实验结果及分析

2.1 接触电阻的影响因素

影响金属间接触电阻的因素很多,包括接触界面的材料种类、粗糙度、压力,以及金属材料表面的氧化等。在实际生产中,对银互连片的材料种类、加工方法均会严格控制,采用确定的加工方法可以保证材料的粗糙度保持较好的一致性;而压力则可由焊接设备来实现精确控制。另外,焊接电极在连续焊接过程中其端头会被逐渐氧化,从而影响太阳电池平行间隙焊接工艺的稳定性。而氩气可对焊接电极起到一定的保护作用,提高焊接工艺的稳定性。因此,在有、无氩气保护的情况下,对连续焊接时太阳电池平行间隙焊接回路中的总电流I随焊接次数变化而变化的情况进行了测试,结果如图3所示。

图3 有、无氩气保护时,I随焊接次数变化而变化的情况Fig. 3 With or without argon protection,I changes with changes of number of welding

由图3可知,无氩气保护时,随着焊接次数的增加,焊接电极的端头逐渐被氧化,从而造成I逐渐下降;当达到某一临界值(图中焊接次数约为55次)后,I开始急剧下降,因此焊接过程中焊点处的有效热量也会随之下降,导致焊接区域的温度大幅降低,从而出现“虚焊”现象。

从图3中还可以看出,有氩气保护时,I的变化趋势与无氩气保护时的变化趋势类似,但I的下降速率大幅降低;当焊接次数约为90次时,I才开始急剧下降。由此可知,采用氩气保护的方式可以有效提高太阳电池平行间隙焊接工艺的稳定性,而且还可以延长焊机电极的使用寿命。

2.2 焊机电极的影响因素

焊机电极由Mo材料制成,焊接电极主体部分的截面尺寸为3.2 mm×3.2 mm、长度为37.4 mm,而主体部分与银互连片直接接触的一端则逐渐收缩为截面尺寸为0.6 mm×0.4 mm、长度为2.3 mm的细棒。理想情况下,R1值是固定的,但在实际生产过程中,由于焊机电极需要经常被打磨以除去其端头的氧化物,造成焊机电极细棒部分的长度会逐渐变短,从而影响焊接电极的电阻值。

根据Mo的电阻率[10],可计算出I随焊机电极打磨长度变化而变化的情况,结果如图4所示。

图4 I随焊机电极打磨长度变化而变化的情况Fig. 4 I changes with changes of grinding length of welding machine electrode

由图4可知,随着焊机电极打磨长度逐渐增加,I也逐渐增大,这是因为焊机电极打磨长度的增加会导致其细棒部分的长度逐渐减小,使R1值也逐渐减小,从而导致I逐渐增大。

当I增大到一定程度时,焊接产生的热量会过高,使焊接区域的温度大幅升高,从而导致太阳电池的电性能衰减,甚至会造成“过焊”现象,主要表现为银互连片被熔断。由I过高而引起的银互连片被熔断的情况如图5所示。

图5 因I过高而引起的银互连片被熔断Fig. 5 Silver interconnect sheet is fused caused by high I

I过高会导致焊接区域的温度过高,造成银互连片被熔断,形成如图5所示的半圆形孔洞。另外,焊接温度的升高会导致焊机电极的氧化速率大幅增加,I随焊接次数变化而变化的幅度会变得更为剧烈,将严重影响太阳电池平行间隙焊接工艺的稳定性。

3 控制措施的讨论

通过以上分析和实验,确定了在实际焊接过程中影响太阳电池平行间隙焊接工艺稳定性的2个主要因素,分别为焊机电极和银互连片之间的接触电阻值的异常增大和因打磨造成的焊机电极自身电阻值的减小。针对这2个影响因素,可以采取以下措施对工艺稳定性进行改进:

1)由于焊接电极端头的氧化会导致焊接电极和银互连片之间接触电阻的增大,因此对于因持续焊接造成的焊机电极端头氧化,可以从以下2个方面采取措施:一方面,可以在太阳电池平行间隙焊接过程中采用惰性气体进行保护,以延缓焊接电极端头的氧化;另一方面,可通过打磨焊机电极端头来去除氧化层,使焊机电极和银互连片之间的接触电阻恢复正常。但需要注意的是,应确定合适的打磨时机,先对太阳电池平行间隙焊接回路的总电流进行检测,然后规定当回路的总电流下降到某个阈值时再进行打磨,以避免因回路的总电流过低而造成“虚焊”现象。

2)对于因打磨造成的焊机电极自身电阻值减小这一影响因素,需要控制焊机电极的打磨长度,防止因太阳电池平行间隙焊接回路的总电流过大出现“过焊”现象,以及因加剧焊机电极的氧化速率而影响太阳电池平行间隙焊接工艺的稳定性。

3)另外,通过上述分析可知,对于恒压焊接模式,太阳电池平行间隙焊接回路中任何部位的电阻值的异常变化均会使焊接回路总电流产生相应的变化。因此,在太阳电池平行间隙焊接过程中对焊接回路总电流进行实时监测并设定合适的电流控制范围是有必要的,如此可以及时发现存在异常的焊接样件,从而可提高太阳电池平行间隙焊接工艺的稳定性。

4 结论

本文对太阳电池平行间隙焊接工艺的原理和特性进行了简要分析,并通过分析和实验确定了恒压焊接模式下影响太阳电池平行间隙焊接工艺稳定性的主要因素,分别为焊机电极和银互连片之间的接触电阻及焊机电极的电阻。其中,焊机电极端头的氧化会导致焊机电极和银互连片之间的接触电阻增大,容易造成“虚焊”现象;而焊机电极端头因持续被打磨会造成其自身电阻的减小,容易造成“过焊”现象。通过采取惰性气体保护、及时对焊机电极端头进行打磨以去除氧化层、实时监测焊接回路的总电流的变化情况等控制措施,可以有效保证太阳电池平行间隙焊接工艺的稳定性。