利用微区扫描电化学方法研究316L焊缝腐蚀及防护

刘玉娥 李爱贵

(1.中国石油勘探开发研究院,北京 100083;2.中国石油集团工程技术研究有限公司,天津 300451)

0 引言

316L不锈钢材料是油气田企业常用的金属材料,在使用过程中发现,316L不锈钢材料的焊接部位常出现腐蚀。

目前焊接所用焊材均为316L不锈钢。为解决316L不锈钢焊缝[1,2]处的腐蚀问题,拟采用在ER316L焊材表面再覆盖一层耐蚀性较316L优良的不锈钢作为盖面材料,并利用M370扫描电化学工作站的扫描振动电机测量系统模块(SVET)[3-5]来测试上述焊缝试样的不同部位(焊缝/热影响区/本体)之间的电位差,评估不同盖面层的耐蚀能力,确定较优的盖面材料,从而达到减缓焊缝位置腐蚀的目的。

1 试验方法

1.1 测试试样制备

本研究中所采用的试件由四川惊雷公司提供的焊接试板加工而成,试板(316L)焊接采用双面氩弧焊(背保氩气),焊接层道布置如图1所示。

图1 焊接试板层道布置

图1是316L不锈钢焊缝位置层道布置的示意图。具体措施如下:层道①、②、④采用ER316L(φ2.4),层道③分别采用ER316L、ER317L、ER385、ER2209和ER625几种焊材进行盖面。

试板共5块,板子正面角落分别打有钢印号(3、5、6、7、9),代表采用不同焊材焊接的盖面层(③),其对应关系详如表1所示。

表1 盖面层材料成分

从送样中切割试样,大小为30mm(横向)×20mm(纵向),确保焊缝区处于试样中心线。制样时应保证最上面的盖面焊材材料完整。

将不锈钢焊接接头表面用砂纸逐级打磨至2000#,连接出测试导线,然后用环氧树脂固封。测试前,将试样打磨抛光,试样表面粗糙度度最大允许值为3.2μm,然后用丙酮除油和酒精清洗,待用。测试电极照片如图2所示。

图2 测试电极

1.2 微区扫描测试参数设置

采用M370微区扫描电化学工作站对试样进行扫描。扫描参数如下[6]:

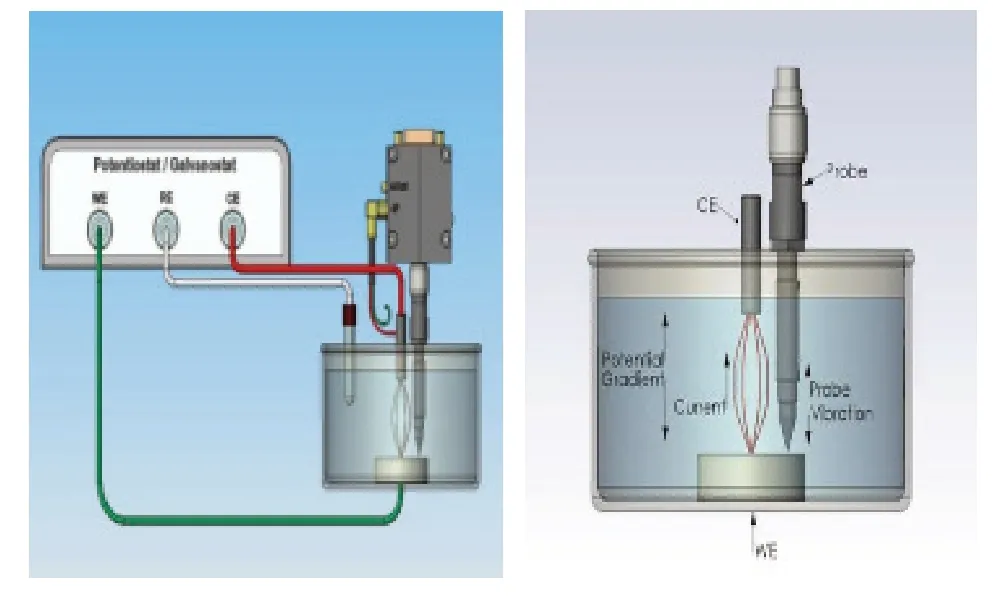

(1)测试采用扫描振动电极(SVET)系统进行电流密度分布测试,测试为两电极体系,不锈钢焊接接头试样为工作电极,直接连接振动探针进行测试(连接方式如图3所示)。探针振动幅度为30μm,测试灵敏度为0.1μA/cm2;

图3 测试电极系统示意图

(2)测试时探针移动控制精度为0.1μm,单向分辨率为1μm,时间分辨率为10μs,单点停留时间设置为0.2s;

(3)测试时扫描电极沿垂直于焊缝方向从母材区开始扫描,穿过焊缝进入另一侧母材区后结束,扫描区域横向距离为18~30mm(与样品表面有关),从焊缝中心到两侧母材扫描宽度各10mm;纵向距离为1mm。扫描步长横向为50μm,纵向为100μm。电极在溶液中稳定后开始测试。

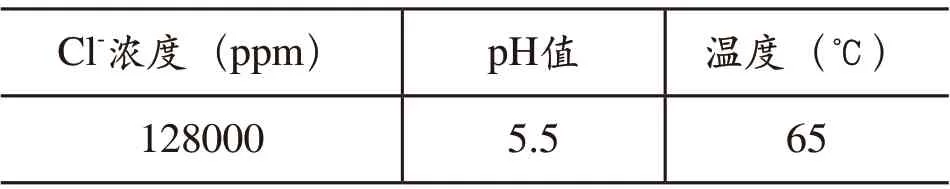

1.3 试验介质

试验在以下介质中进行,如表2所示。

表2 测试溶液参数

1.4 除氧

试验前连续通入N2,1小时后开始试验。

1.5 M370电化学工作站SVET系统工作原理

图4 扫描电化学工作站及其Kelvin扫描探针

M370扫描Kelvin探针和扫描振动参比电极系统(SVET)技术因其不干扰测定体系、对界面区状态变化敏感的优点,受到国际腐蚀界的广泛关注,该技术可以原位测定腐蚀电位及其分布。

SVET系统利用振动电极和锁相放大器消除微区扫描中的噪声干扰,提高测量精度。SVET系统具有高灵敏度、非破坏性可进行电化学活性测量的特点,可进行线性或面扫描,研究局部腐蚀(如点蚀、电偶腐蚀和应力腐蚀的产生、发展等)、表面涂层及缓蚀剂的评价等方面的研究,扫描振动探针(SVET)是在液态腐蚀环境下进行腐蚀研究的有力工具,它能检测小于5mA/cm2的原位腐蚀。

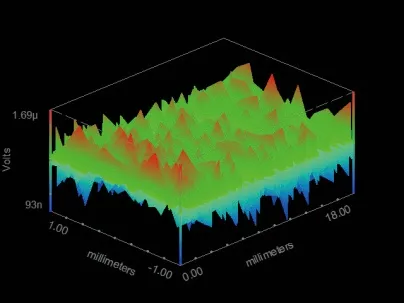

该技术基于不同材料具有不同的功函数,可以对表面形貌和相应的表面电势同时进行检测。表面电势检测运用了补偿归零技术。当针尖在样品表面上方扫过时,若针尖电势与样品表面电势不同,针尖和微悬臂会受到力的作用。通过调整施加到针尖上的直流电压,使得针尖的势与针尖所历经的表面区域的电势完全相同时,该力变为零。将针尖在不同X,Y位置上的形貌和归零电压信号同时纪录下来,就获得了样品表面形貌和对应势差的三维分布图。

图5 SVET表面形貌和表面电势检测示意图

2 测试结果

2.1 焊缝位置电位分布

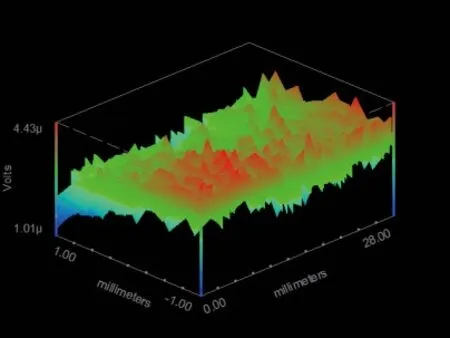

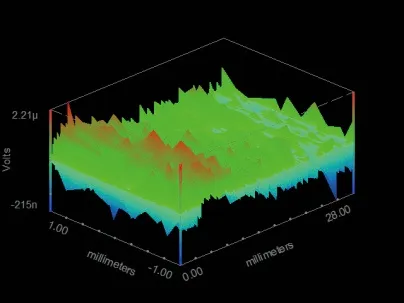

对ER316L盖面层和ER2209盖面层试样进行了微区扫描,根据图中电位分布,对试样的本体、热影响区以及盖面层的部位进行了标注,分别如图6和图7所示。

图6 ER316L盖面层试样本体、热影响区以及盖面层

图7 ER2209盖面层试样本体、热影响区以及盖面层

图6是ER316L盖面层微区扫描的一个截面图。从图中可以,由于本体和盖面层均为316L,因此本体和盖面层电位相差不多,在本体和盖面层之间有部分区域电位较低,此部分为热影响区。

图7是ER2209盖面层微区扫描的一个截面图。从图中可以明显看出本体、热影响区以及盖面层电位存在差异,ER2209盖面层所处电位最大,其次为本体,热影响区电位较小。这表明,ER2209盖面层耐蚀性较本体材料要好,而热影响区耐蚀性较本体区要差。

从图6和图7可以看出,焊缝位置各不同区域电位有差异,当本体与盖面层材料一致时,本体与盖面材料的电位一致,热影响区电位最小;当盖面层材料为2209时,盖面层电位最大,其次为本体,热影响区电位最小。从电位分布可以看出,热影响区是焊缝位置的薄弱点,易发生腐蚀,焊缝区域宽度约为10~12μm。

2.2 微区扫描形貌图

扫描振荡电极(SVET)测试是在不接触被测样品的情况下,通过微小振荡电极探针尖部感应发生在浸泡介质中金属表面氧化或还原反应中的氧化还原型离子,测得溶液中离子的电位梯度变化。电位值越小,说明该材料表面电子越容易逸出,则材料耐蚀性越差。在Cl-介质中,对不同盖面层的焊缝进行了微区扫描。测试结果如下:

(1)316/ER316L试样扫描形貌图

图8 316/ER316L试样微区扫描形貌图

(2)316/ER317L试样扫描形貌图

图9 316/ER317L试样微区扫描形貌图

(3)316/ER385试样扫描形貌图

图10 316/ER385试样微区扫描形貌图

(4)316/ER2209试样扫描形貌图

图11 316/ER2209试样微区扫描形貌图

(5)316/ER625试样扫描形貌图

图8~图12是5种不同盖面层在128000ppm的Cl-溶液中所测得的SVET扫描形貌图。从图中看出,盖面层电位较高,热影响区电位较小。

图12 316/ER625试样微区扫描形貌图

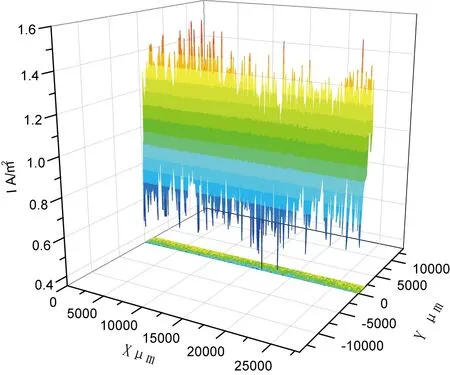

2.3 耦合电流分布计算

假设电解液浓度均匀且为电中性,反应电流密度i由下式计算求得[7]:

式中:ΔE为阴阳极电位差,RΩ为电解液的电阻,Ra和Rc分别为阳极和阴极反应电阻。

依照上式对不同盖面层的焊缝位置电流进行了计算,结果如下:

(1)316/ER316L试样耦合电流分布

图13 316/ER316L试样耦合电流分布图

(2)316/ER317L试样耦合电流分布

图14 316/ER317L试样耦合电流分布图

(3)316/ER385试样耦合电流分布图

(4)316/ER2209试样耦合电流分布图

图15 316/ER385试样耦合电流分布图

图16 316/ER2209试样耦合电流分布图

(5)316/ER NiCrMo-3试样耦合电流分布图

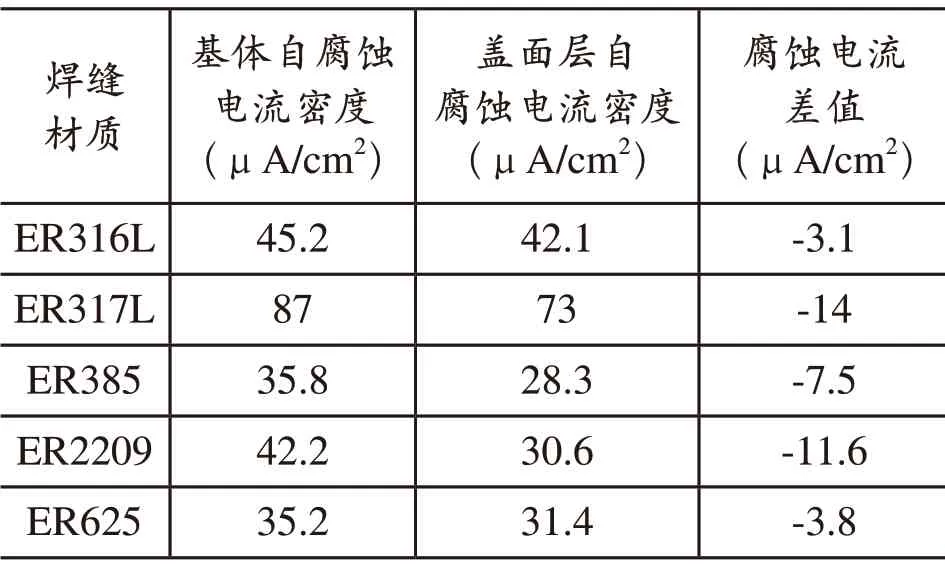

根据图13~图17的电流分布图,计算出了本体和盖面层的自腐蚀电流密度值,并计算了本体与盖面层材料之间的腐蚀电流差值。计算结果如表3所示。

图17 316/ER625试样耦合电流分布图

表3 腐蚀电流计算结果

3 结语

(1)从微区扫描形貌图看,盖面层电位最高,其次为本体,热影响区电位最低。当与介质接触时,电位低的部位易发生腐蚀;

(2)根据盖面层自腐蚀电流密度,盖面层耐蚀性能优劣顺序为:ER385>ER2209>ER625>ER316L>ER317L;

(3)根据盖面层与基体之间的腐蚀电流密度差,盖面层耐蚀性能好,与316L基体之间的电流密度差值大,越容易发生电偶腐蚀,因此,在选择盖面层材料时不能仅考虑耐蚀性能,还需考虑与基材的电偶腐蚀倾向;

(4)当盖面层耐蚀性较本体好的时候,易发生腐蚀的部位在热影响区。为了防止管线腐蚀,不仅要考虑盖面材料的耐蚀性,同时还要考虑热影响区的作用。