基于虚拟现实的抽水蓄能机组检修标准化作业仿真

刘少华,肖志怀,夏襄宸,陈 佳,袁喜来

(1.武汉大学动力与机械学院,武汉430072;2.国网电力科学研究院武汉南瑞有限责任公司,武汉430000;3.湖北能源集团股份有限公司,武汉430072)

0 引 言

抽水蓄能机组是电力系统调峰调频的主要保障,其运行稳定性长期受到关注和重视。在实际运行过程中,工况转换频繁[1],机组磨损相对较大,对其进行高质量检修是保障运行稳定性的重要手段[2]。在检修方式上,国内蓄能机组检修通常以检修作业指导书、技术图纸和相关资料为依据而展开,检修人员很难在短时间内想象出真实的检修过程,影响检修进度及效率。针对众多问题,利用虚拟现实[3,4]手段仿真实现水电机组各个部分及整体的拆卸和安装流程,为检修人员提供更直观、更真实的检修过程及足够的可视化、数字化信息,成为指导电站机组检修的一种趋势,国内外很多学者开展了相关研究,陈燚涛等[5]最早研究了虚拟现实技术在水轮发电机组三维动态仿真上的应用,曾洪涛等[6]设计了基于主动交互式虚拟环境的水电厂远程培训系统的体系结构,李丹[7]、魏佳芳[8]、陈瑞兴等[9]将轴流转浆式水轮发电机组拆装和检修的整体流程及注意事项,以三维动画的形式进行模拟,阚阚[10]、岳志伟[11]、李子萌等[12]实现混流式水轮发电机组三维可视化仿真,沈斌等[13]首次以抽水蓄能电站发电电动机检修实际过程为例,对检修过程进行了三维动画演示。当前虚拟现实技术已在水电机组三维仿真检修领域取得了大范围应用,然而针对抽水蓄能可逆式结构机组的数字化、虚拟化检修手段仍处于探索阶段,在其标准化作业、检修工艺规划、检修全过程信息管控等方面研究较少,本文提出基于虚拟现实的抽水蓄能机组检修标准化作业仿真方法,旨在构建抽水蓄能机组标准化检修作业体系,研究成果已在某抽水蓄能电站检修现场开展应用,实践证明,该方法能使现场检修人员作业方式更加标准化、规范化,能够显著提高机组检修作业质效。

1 基于虚拟现实的抽水蓄能机组检修标准化作业仿真方法

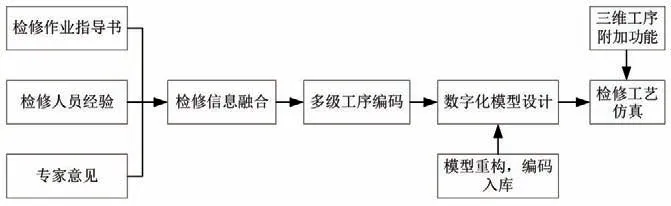

本文从检修信息融合、多级工序编码、数字化模型设计、检修工艺仿真4个方面入手提出一种基于虚拟现实的抽水蓄能机组检修标准化作业仿真方法,技术研究路线如图1所示。

图1 技术研究路线Fig.1 Technical research route

1.1 标准化检修信息融合

标准化检修信息融合是利用信息化的手段将检修信息组织到一起,方便后续整理,查找,使用。标准化检修信息种类繁多,需要梳理虚拟现实标准化检修作业仿真所需要的数据,将其分为五大基础数据库:检修作业文档库、检修标准库、检修项目库、设备库、工器具库。基于此,有机融合机组多维检修属性,检修人员可通过浏览器与部署在服务器上的数据库进行交互,实时更新、查找检修相关数据,实现检修数据共享。为后续标准化检修体系构建提供数据支持。检修信息组织结构如图2所示。

图2 检修信息组织结构图Fig.2 Maintenance information organization chart

1.2 多级工序编码设计

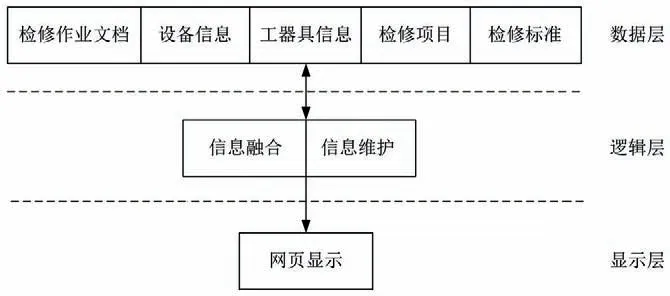

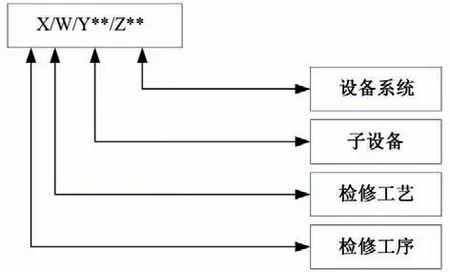

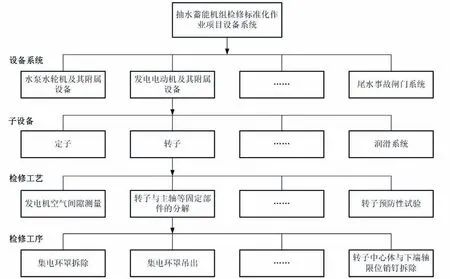

抽水蓄能机组检修标准化作业体系主要包括水泵水轮机及其附属设备、发电电动机及其附属设备等多类复杂系统。以发电电动机及其附属设备为例,可分为定子、转子、推力轴承、导轴承、机架、机械和电气制动系统、转子顶起装置、冷却系统、润滑系统九大子系统,每个子系统又包含若干检修项目,其相应检修项目中包含检修工艺及工序,检修工艺繁多,如此复杂庞大的设备及检修体系需设计合理逻辑结构完成信息规范化、标准化处理,通过自定义多级编码规则设计了抽水蓄能机组检修工序编码体系。编码定义及抽水蓄能电站设备树编码如图3、4所示,图中**字符取阿拉伯数字00-99。

图3 编码定义Fig.3 Code definition

以发电电动机定子圆度测量工艺中第一道工序回装上机架为例,根据自定义编码规则编码为:GM-STATOR-DZYD⁃CL11-HZSJJ01,表示当前正在进行发电电动机及其附属设备定子设备中第十一道检修工艺定子圆度测量中第一道工序上机架回装。根据这套编码规则编码的检修工序具有唯一性,加快了仿真开发流程,并且可根据现场实际检修情况方便地增删检修项目,具有较高的扩展性、维护性。

1.3 数字化模型设计

数字化模型是开展虚拟检修的基础,是检修工艺仿真的关键,数字化模型设计逻辑如下:

(1)设备三维实体模型精细化建模,基于设备零部件实际空间拓扑关系重构设备模型,完成纹理映射及烘焙处理[14],保留装配关系,增强模型的真实感。

(2)设备数字化检修信息处理,含其尺寸、坐标、检修工艺、规程、规范等多维度信息。

图4 抽水蓄能机组设备树Fig.4 Pumped storage unit equipment tree

(3)精确化模型物理属性与信息属性融合处理,保留精确模型的基本物理属性,实现物理模型属性特征与设备检修属性一体化融合。

(4)数字化逻辑模型序列化编码入库,便于模型共享及有序化管理,实现模型及相关信息的高效利用。

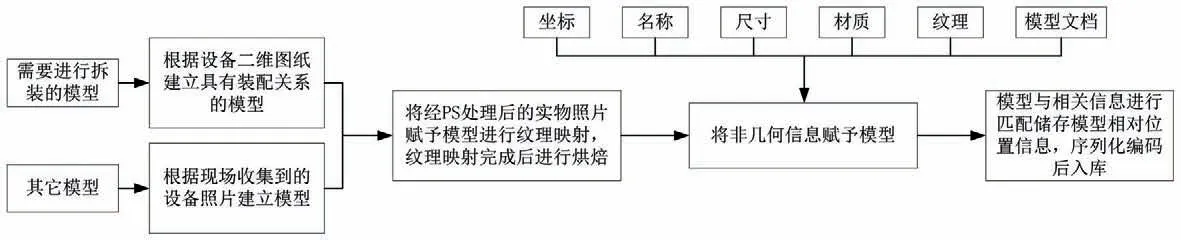

数字化模型设计过程可以分为以下几个步骤,如图5所示。

图5 数字化模型设计流程Fig.5 Digital model design process

构建完成后将模型相关非几何信息如名称、尺寸、材质、纹理、坐标、文字注释、模型文档等与模型实体通过多级工序编码体系进行匹配并预留扩展接口为后续标准化检修工艺仿真提供支持。

1.4 检修工艺仿真

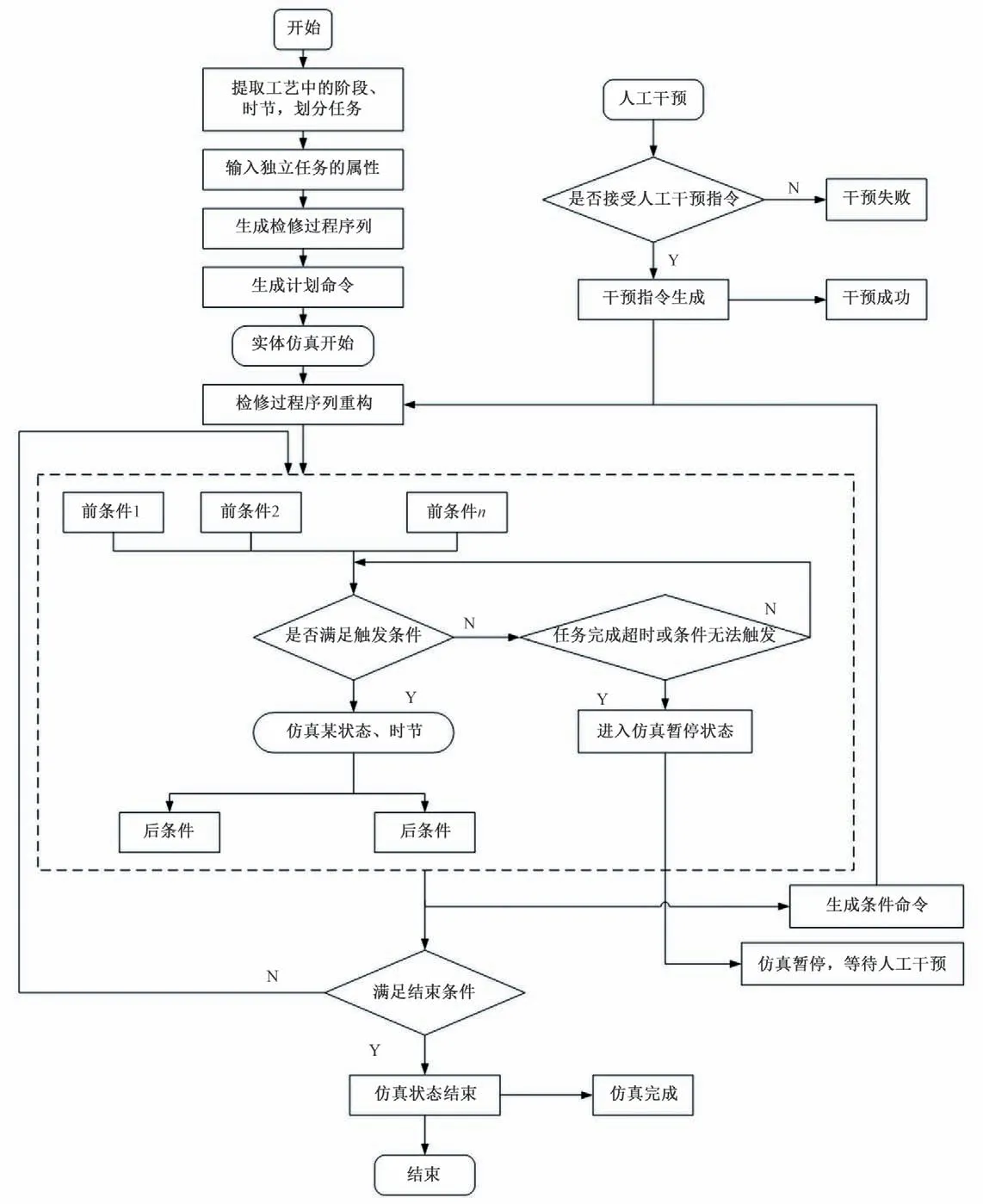

检修工艺仿真是通过虚拟现实引擎提取检修工艺中的工序、工步、设备、工器具等信息,进行检修工艺模拟仿真,验证检修工艺的可行性和合理性。

检修工序规划智能化核心功能设计如下:

(1)空间拓扑呈现,在检修流程中针对具体的检修设备和检修模型进行空间拓扑关系分析,分析其空间相对位置。

(2)数据分析,对检修过程中与先前建立的数据库进行绑定,对当前检修项目进行注意提示。

(3)碰撞分析,利用虚拟现实引擎的碰撞网格,为每个模型设置网格碰撞器,设计射线检测方法[15]实现设备零部件拆装实时碰撞检测功能,精确分析工艺可行性。

(4)检修透视,打破真实物理世界的约束,多自由度、多视角查看检修工艺仿真过程。

基于核心功能设计,检修工艺仿真逻辑如下:

(1)基于检修作业指导书融合现场技术人员的经验及相关专家意见规划三维检修工艺,基于空间拓扑呈现,确定检修工艺中的设备拆、装顺序,并关联相应工艺中所用到的设备模型、检修工器具、检修风险预控单等资源。

(2)在此基础上,在Unity 虚拟现实引擎中进行仿真模拟,开展修前修中修后数据分析比对,同时在实际拆装路径基础上进行碰撞检测分析,验证工艺的准确性,设计出最优零部件的拆装顺序及拆装路径和检修工序。

(3)将工艺模拟中不便表达的注意事项、检修标准等与具体的检修工序相关联,在虚拟检修场景中完成检修全过程透视。

检修工艺仿真流程可分为如下几步,如图6所示。

图6 工艺仿真流程Fig.6 Process simulation process

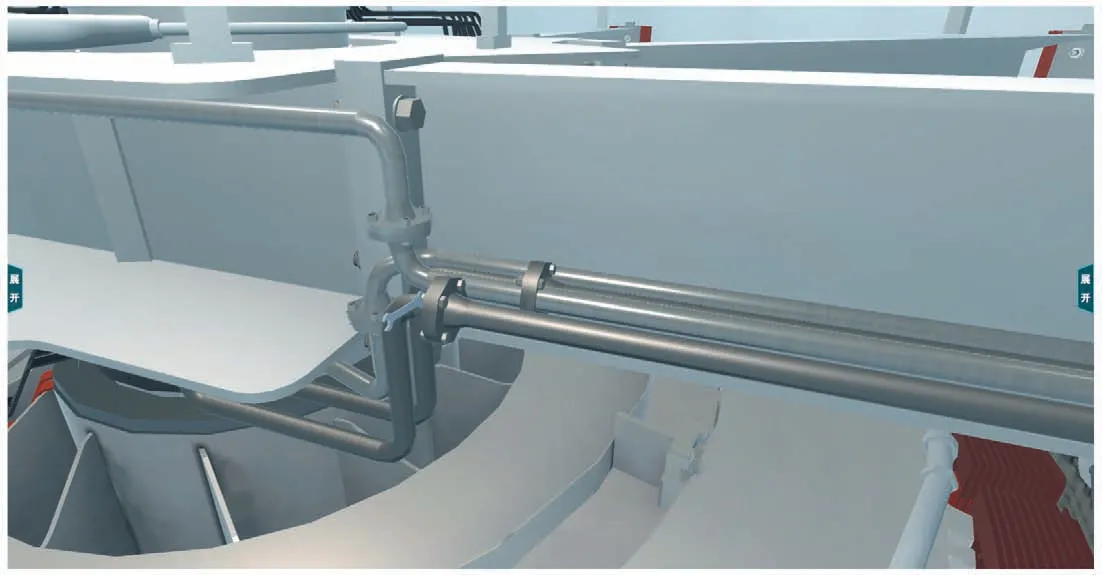

2 工程实例

本文所提方法应用于某抽水蓄能电站3 号机组检修任务中,构建了全流程标准化检修工艺体系,指导现场检修作业的开展,系统效果图如图7所示。

图7 开口扳手拆除水管路连接处螺栓Fig.7 Open-end wrench to remove the bolts at the water pipe connection

2.1 检修透视

构建基于三维空间拓扑关系的抽水蓄能电站虚拟实景,用户可在厂房场景中以第一人称视角漫游,便于检修人员快速便捷地了解待检修设备及厂房环境,及时掌握整体检修情况。借助外部输入设备,可全自由度、全视角浏览检修工艺仿真流程,实现检修全过程透视。

2.2 全流程检修体系

以检修作业指导书为标准、结合检修技术人员的工作经验和相关专家意见,以此为基础,对检修流程工艺进行仿真优化,将最优仿真方案进行案例输出,建立了该电站的可视化检修工艺全流程体系,严格规范现场作业流程,指导现场检修工作,防止机组设备过修、失修。

2.3 标准化检修工艺

图8中展示的是上机架附属设备拆除中桥机起吊发电电动机盖板,通过动画、语音、文字并行的方法提示本工序标准化作业工步及注意事项,利用碰撞检测功能,实时确认起吊高度将检测数据高亮反馈至交互界面,超过标准化作业规定的起吊高度后会进行预警。在界面右侧检修数据模块中可以查看本标准化检修工艺的检修工单及工器具的详细信息。

图8 桥机起吊发电电动机盖板Fig.8 Bridge crane hoisting generator motor cover plate

3 结 语

(1)利用虚拟现实技术构建了数字化、可视化的抽水蓄能机组大修标准化作业体系,提高了检修效率。

(2)数字化模型设计融合了几何模型的非几何信息为抽水蓄能电站场景及设备模型三维数字化重构提供了新途径。

(3)在虚拟检修交互时,充分考虑了复杂检修设备的装配顺序及路径问题,输出最优仿真结果。 □