多腔式气动驱动器的逆向建模与制造*

王新杰,许武威,郑华栋,王才东,王良文

(郑州轻工业大学 机电工程学院,河南 郑州 450000)

0 引 言

随着科学技术的快速发展,三维扫描技术的应用越来越广泛[1]。与传统的测量技术不同,三维扫描技术通过扫描仪设备对待测对象进行全面扫描,迅速获得被测量对象的点云数据,再使用计算机处理点云数据,进而完成被测量对象的三维重建,并创建其数字化三维模型。

由于三维扫描技术具有从物体外表面捕获精确数据的能力[2],该技术目前已经被广泛应用于多个领域。其中,LPEZ-GUALDRN C I[3]将其应用于辅助器械假肢的设计。BALAMURUGAN P团队[4]将其应用于医学种植牙。PARRY E J[5]将其应用于定制拐杖的握把,康玉辉[6]将其应用于对齿轮的三维数字化测量,朱小明[7]将其用于设计定制鞋子。此外,在复杂工业设备测量、汽车设计、文物保护、地形测绘等[8-10]领域,三维扫描技术也得到了广泛应用。

目前,在基于逆向技术的快速制造领域已有了大量研究成果。佛山大学LIU J等人[11]通过收集手指CT数据,进而得到了其直径数据,通过逆向方法设计出戒指,然后通过3D将其直接打印出来;但是该方法很难生产出精度高、曲面多的零件。内蒙古科技大学王春香等人[12]运用逆向技术对复杂曲面零件进行了快速建模与有限元分析,验证了设计的可行性;但是由于零件的结构复杂,最后没有完成零件的制造。河南工业大学汪杨智等人[13]提出了运用逆向技术结合3D打印技术的非金属薄壁件的快速成型方法;但是由于薄壁件不规则无支撑,打印时还需要专门进行支撑的设计。波兹南理工大学KROMA A团队[14]运用DAVID-SLS3扫描仪扫描了珠宝首饰,在逆向建模后分别运用日光聚合物打印技术和熔融沉积成型打印技术进行了珠宝首饰打印,得到了珠宝首饰;但是,前者速度快,散热不好,打印机部件容易损坏,后者打印时间长、精度低。蒂米什瓦拉理工大学TODEA N[15]运用PICZA LPX-600扫描仪扫描了汽车电子盒,并运用最好的3D打印设备打印出了实体;但由于其结构复杂,造成打印时间长、精度低。

传统的运用三维扫描技术进行逆向制造的过程,首先是采集工件点云数据,然后对工件进行逆向建模,最后导出模型,并直接3D打印出工件。该逆向制造过程还存在一些问题:(1)对于一些复杂的零件,在3D打印过程中需要附带支撑结构,因此还需要对支撑结构进行设计;(2)对于一些软性材料,由于3D打印技术的不足,直接3D打印后会出现漏气、孔洞等现象。

针对以上问题,笔者提出一种基于三维扫描技术快速设计模具的方法,运用过渡模型与重建模型做布尔运算,设计出一个零件浇注模具,再经过浇注成型,最终完成零件的制造。

1 气动驱动器浇注模具设计

对于多腔式气动驱动器浇注模具的设计,首先运用传统逆向技术对气动驱动器做逆向建模,再建立过渡模型,并将其与重建模型做布尔运算,最终基于布尔运算后的三维模型完成浇注模具的设计。

该内容主要包括4个部分:

(1)数据的采集。在视线良好的室内搭建三维扫描平台,清理待扫描气动驱动器表面毛刺、粘结物、灰尘,运用扫描设备对多腔式气动驱动器进行扫描,采集其多组不同视角的三维点云数据;

(2)数据的处理。对各点云数据进行采样、去噪、修补、平滑处理,进而将其合并成一个完整的气动驱动器的三维点云,最后再经优化形成完整的点云模型;

(3)曲面的重构。运用Geomagic Design X,对齐坐标系,通过面片拟合、实体重建等过程完成曲面重构(曲面重构的质量直接影响着最终模具设计的精度);

(4)模具的设计。先做一个过渡的模型,运用过渡模型与重构的气动驱动器模型做布尔运算,再对布尔运算后的模型进行调整,完成模具设计。

模具设计流程图如图1所示。

图1 模具设计流程图

1.1 气动驱动器的点云数据采集

点云数据采集的方式多种多样,总的可以分为接触式与非接触式两大类,而非接触式相对于接触式有非常明显的优点,如采集数据快、精度高、不损伤待测物等。由于多腔式气动驱动器是硅胶材料,具有质地软、不易接触测量的特点,笔者选用非接触方式采集其点云数据。

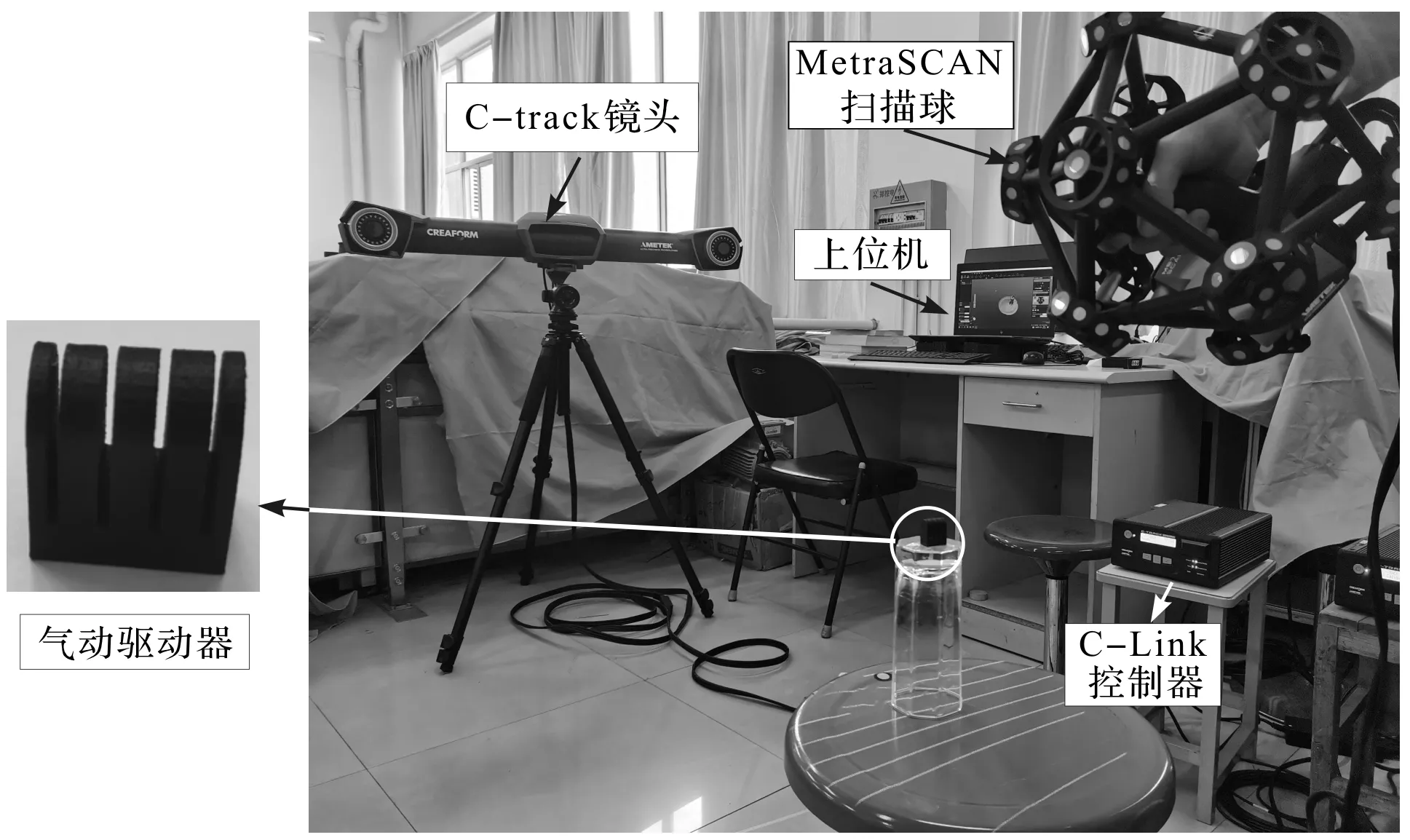

根据实际情况,非接触式采集设备选用加拿大Creaform公司MetraSCAN 3D三维激光扫描系统,其精度为0.025 mm,测量速率1.8×106次/s。

MetraSCAN 3D激光扫描系统如图2所示。

图2 MetraSCAN 3D激光扫描系统

搭建好平台后,笔者将多腔式气动驱动器置于C-track相机工作区域内,对其表面进行扫描,激光扫过表面后,设备根据激光三角测量法确定的位置记录驱动器的三维点云数据,完成点云数据的采集。

气动驱动器的三维点云数据如图3所示。

图3 气动驱动器的三维点云数据

1.2 点云数据的预处理

1.2.1 三维点云的降噪处理

运用扫描仪设备采集点云数据,会采集到很多无用的噪点,这些噪点会严重影响气动驱动器的逆向建模,所以需要将这些噪点去除。笔者首先采用直观法去除体外噪点;其次采用反选法去除散落噪点;最后采用高斯滤波法去噪,即对整个点云进行加权平均,在去除噪点的同时,较好地保留主点云的原貌。经过上述处理后最终得到点云数据。

点云数据去噪如图4所示。

图4 点云数据去噪

1.2.2 基于随机采样法的点云精简

由于去噪后的点云数据依旧是高密度的散乱点云,在处理点云数据时,为减少后续建模计算量以及提高计算速度,针对重复和稠密的点云,笔者运用随机采样法进行精简;采样比设为50%,将点云数量精简为原点云的1/2,精简后点云数量由93 598变为46 800。

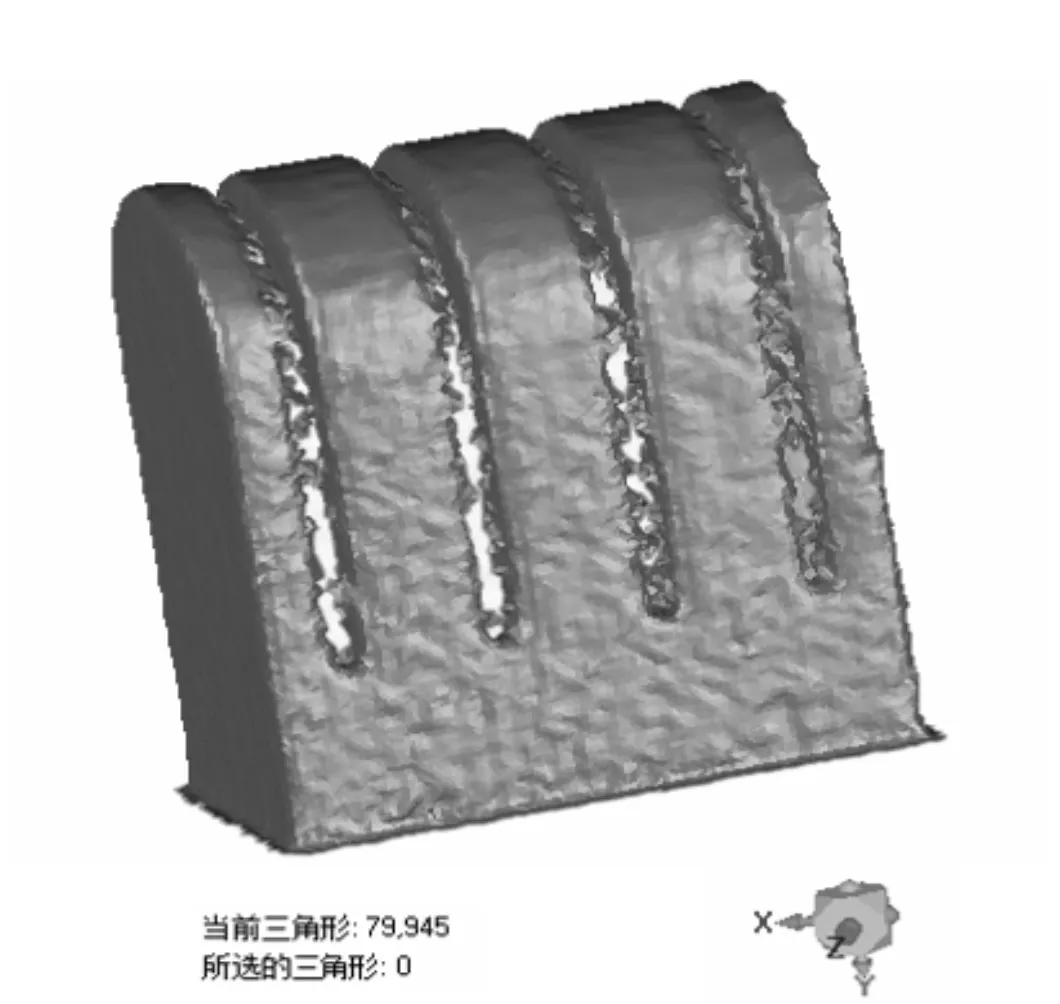

1.2.3 点云模型的表面优化

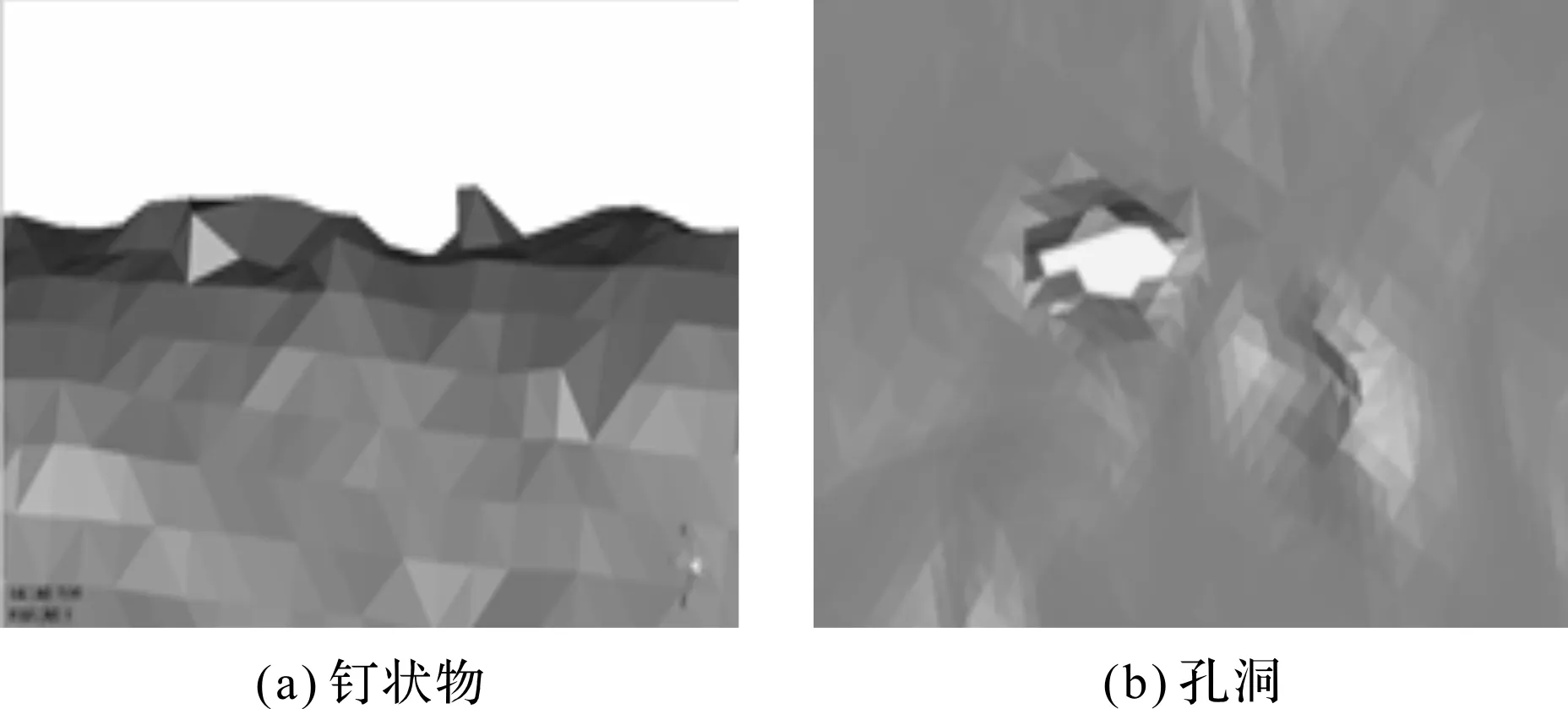

经过降噪、精简处理后,笔者将气动驱动器的点云封装成多个三角面片。由于点云采集时存在扫描不到、遗漏扫描或者表面反光等问题,封装后的点云表面会出现一些钉状物及孔洞,如图5所示。

图5 钉状物与孔洞

针对孔洞,笔者直接采用曲率填充法,对每个独立的小孔洞分别进行填充处理,完成修复。针对钉状物采取2种方式进行处理:(1)对于平面位置处的钉状物,运用特征法去除,去除后形成平面;(2)对于曲率位置处的钉状物,直接删除钉状物形成孔洞,进而采用曲率填充法修复孔洞。

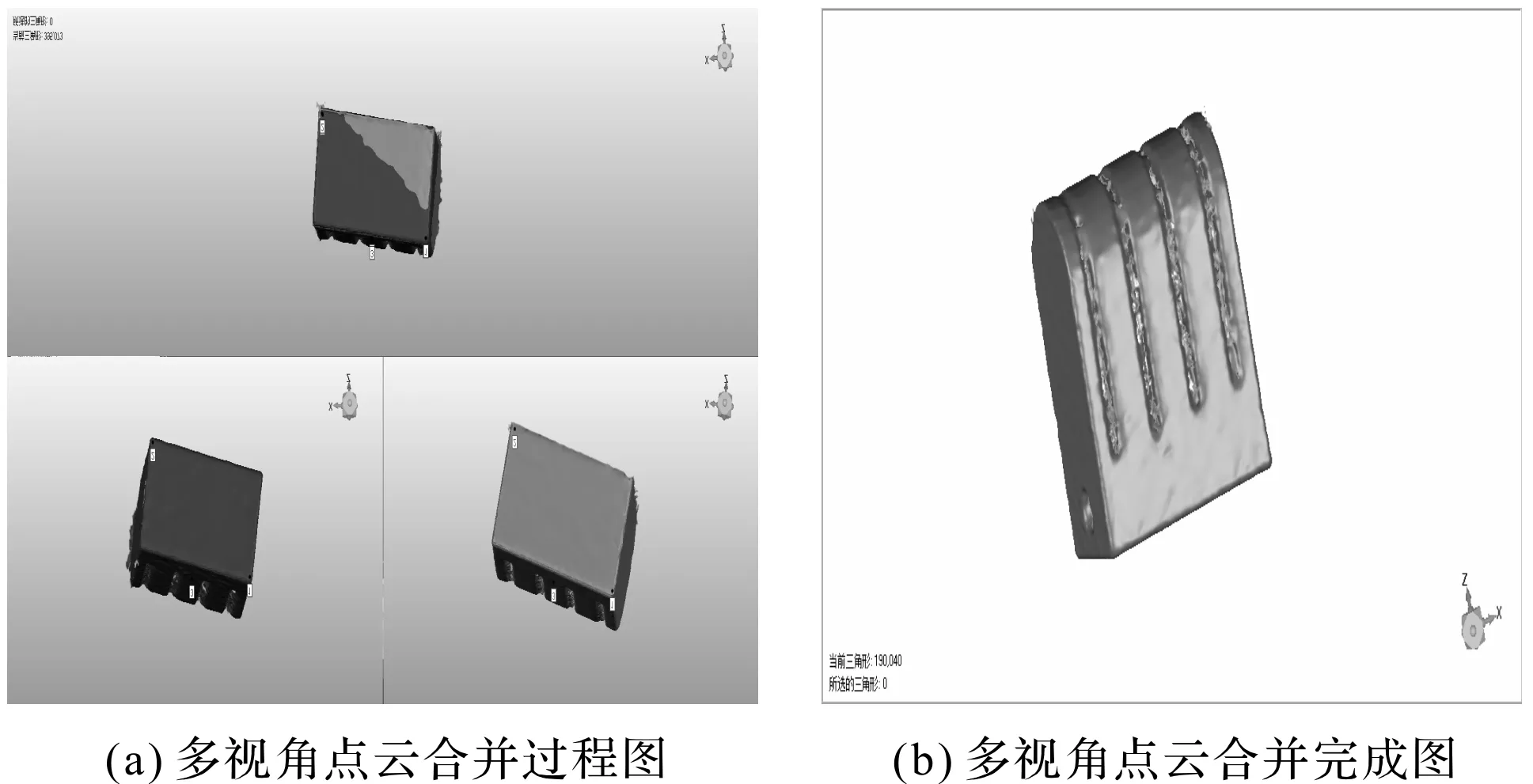

1.2.4 点云数据的多视角合并

由于条件所限,气动驱动器的外部点云数据无法一次性采集完毕,要通过多视角、多次采集数据后,再经过降噪、精简、优化处理后,将几组不同视角采集的点云数据合并,才能保证其点云数据的完全性。

为了保存完整的气动驱动器结构特征,笔者分别对各视角点云数据进行分析,根据分析结果选取两个视角的点云数据进行手动注册;在不同视角下分别选择3个相同点,对齐点云模型,输出合并完成的点云数据。

点云数据的多视角合并图如图6所示。

图6 点云数据的多视角合并

1.3 气动驱动器的曲面重构

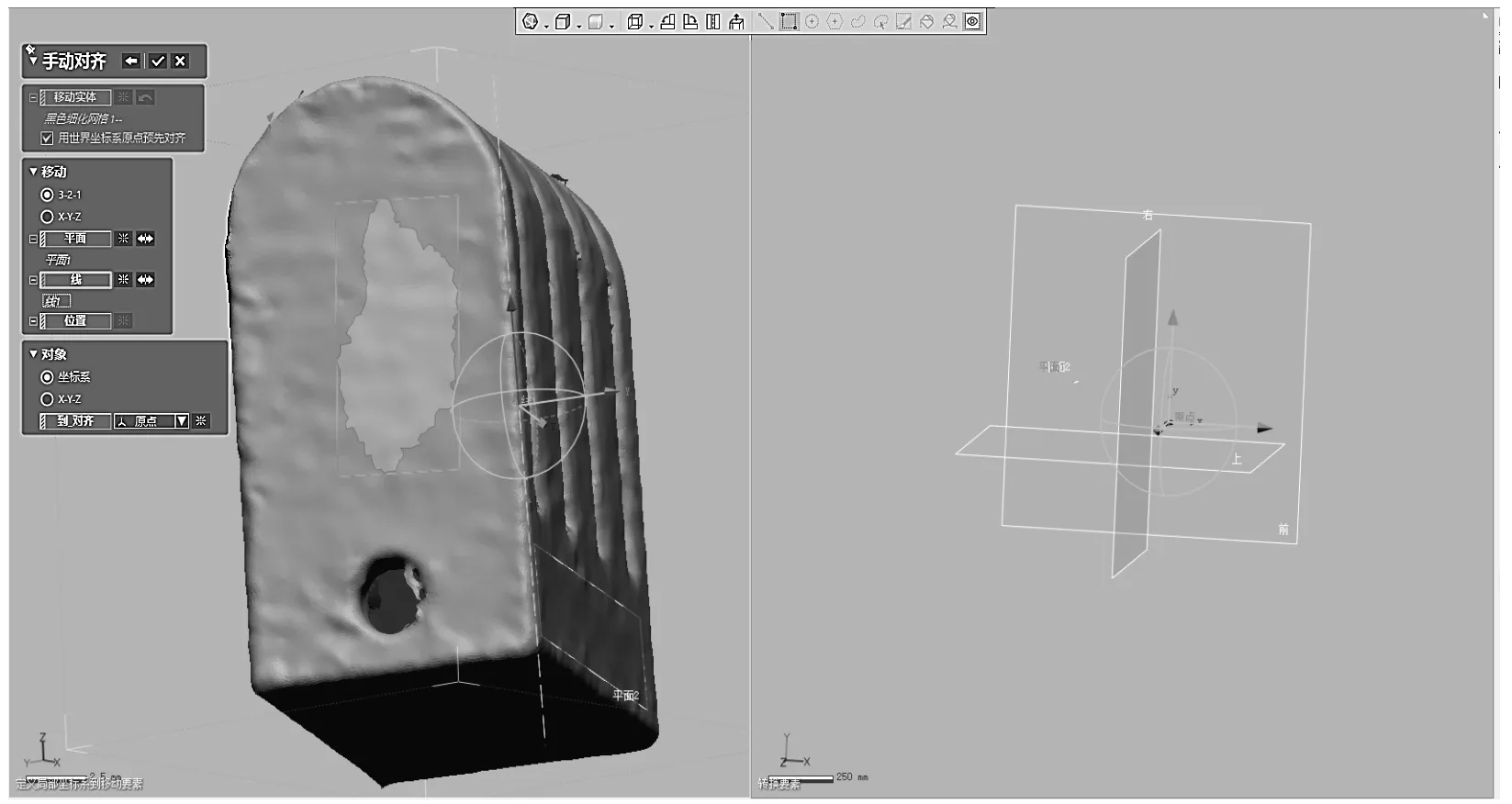

1.3.1 气动驱动器点云空间坐标系的建立

由于扫描的点云在空间中的坐标系是以扫描设备的坐标系进行定位,在建模时如果不更改坐标系会给建模带来困难,需要对气动驱动器重新建立一个空间坐标系。空间坐标的建立有自动建立和手动建立两种方式。由于手动建立可以自定义坐标原点位置,此处笔者选用手动方式。

首先,对预处理过的面片模型画领域,运用平面命令,分别提取领域特征,并建立平面,再由平面提取交线;然后,运用手动对齐工具,选择3-2-1对齐方式,再根据已建立的平面、线定位坐标系,完成气动驱动器点云空间坐标系的建立。

空间坐标系的建立如图7所示。

图7 空间坐标系的建立

1.3.2 气动驱动器三维模型的重建

模型重建就是将三维点云转化为三维实体的过程,是逆向工程的核心步骤。对于一些复杂的曲面,需要用几种方法相互配合进行重建。而重建过程中出现的错误会严重影响三维模型的精度,因此,建模前需要综合分析点云模型,规划重建思路。

模型重建方案如下:

(1)针对规则模型,运用正向建模思路,在Geomagic Design X中绘制面片草图,提取模型边线特征,进行拉伸、切除、旋转等操作,完成模型的重建;

(2)针对不规则曲面,运用曲面拟合方法,首先根据模型曲面划分不同的领域,再以领域为参考进行面片的拟合,最终再通过剪切、放样、切除等步骤完成模型的重建。

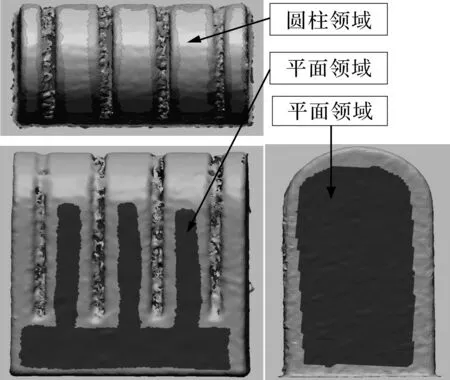

通过分析驱动器的点云模型,此处采用曲面拟合的方法重建模型,具体步骤如下:

(1)领域划分。领域划分包括自动分割方式与手动分割方式。自动分割时,系统根据三维点云表面形状,通过提取表面曲率,自动将点云模型划分为多个领域;手动分割时,根据驱动器点云模型和驱动器实物模型,直接手动划分领域。相比于自动分割方式,手动方式能够有效避免将曲率不同的表面误划分为同一个领域。

因此,此处笔者运用手动分割方式将驱动器三维点云模型划分为5个领域,上弧划为圆柱领域,其他4面划为平面领域,如图8所示。

图8 领域划分图

(2)曲面拟合。NURBS曲线拟合方法是一种基于Bezier方法和B样条方法的整合优化方法。在对不规则曲面进行拟合时,该方法的优势明显,能够很好地控制待拟合曲面的曲线度。

NURBS曲线通常称为非均匀有理B样条曲线,其数学定义式为:

(1)

式中:P(u)—曲线上的位置向量;Ni,k(u)—k次样条基函数;ωi—权因子;di—控制顶点。

接下来,笔者运用NURBS曲线拟合方法对气动驱动器进行拟合重建。

气动驱动器的重建过程如图9所示。

重建流程为:选中上弧度圆柱领域,运用NURBS曲线拟合方法进行曲面拟合,控制点设为50,许可偏差设为0.1 mm,生成拟合曲面如图9(b)所示;同理,分别对其他4个平面领域拟合,根据其曲面的大小,两个正面控制点设为100,两个侧面控制点设为80,许可偏差均为0.1 mm,完成4个平面的拟合;最后,再通过裁剪、缝合、生成实体、拉伸切除等过程,完成对气动驱动器三维模型的重建。

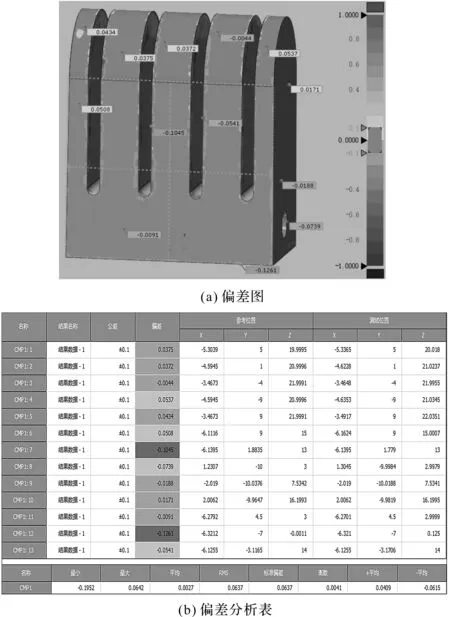

1.3.3 重建模型的精度分析

在逆向建模的过程中,由于操作等方面的原因,重建的三维模型总会出现误差,需要对重建的模型与预处理后的原始点云进行体偏差(accuracy analyzer)分析。

重建模型的体偏差分析如图10所示。

图10 重建模型的体偏差分析

在图10(a)中,面板上的数字表示偏差,对应图10(b)中的偏差栏;偏差在-0.1~0.1区间内表示模型重建良好,偏差大于0.1时表示模型重建过量,偏差小于-0.1时表示模型重建缺量。

由图10可以看出:最大上偏差为0.064 2,最大下偏差为0.195 2,标准偏差为0.063 7。由此可见,该重建模型的偏差值满足要求。

最后,笔者将上述重建的三维模型输出为.step格式的文件。

1.4 气动驱动器的浇注模具设计

在模具设计前,要对气动驱动器三维模型内部进行处理。上述气动驱动器具有内部空腔结构,但由于内部结构是扫描不到的,考虑到气动驱动器使用中,对于空腔的要求并无严格限制,根据现实中气动驱动器形状,笔者依照需求做出适用的腔体结构,如图11所示。

图11 腔体结构图

1.4.1 基于布尔运算的过渡模具模型的设计

布尔运算指两个或两个以上二维或三维图形,通过交运算、加运算、减运算等操作,从而得到新的图形的过程。交运算后,其结果保留两个或者多个图形的相交部分(即交集);加运算后,保留相交以及不相交的所有部分(即并集);减运算后,“删除”母体中一个或多个与子体相交的部分(即差集)。

首先,笔者建立一个能够完全包裹气动驱动器的长方体作为过渡模型;然后,运用过渡模型与气动驱动器的三维模型做布尔减运算,进而得到一个封闭的三维模型。

布尔运算流程图如图12所示。

图12 布尔运算流程图

最终得到的封闭模型就是气动驱动器浇注模具的过渡模型。根据浇注模具的结构理论知识,对该过渡模型做合理的拆解设计,即可得到气动驱动器的浇注模具。

1.4.2 浇注模具的拆解设计

分析气动驱动器的三维模型可知,其内部可以通气,为空腔结构,外部为5个并排瓣叶结构,所以其模具设计要分为两个部分。最终,笔者将浇注模具的过渡模型拆解设计为一个顶封、一个底封以及两个侧封。

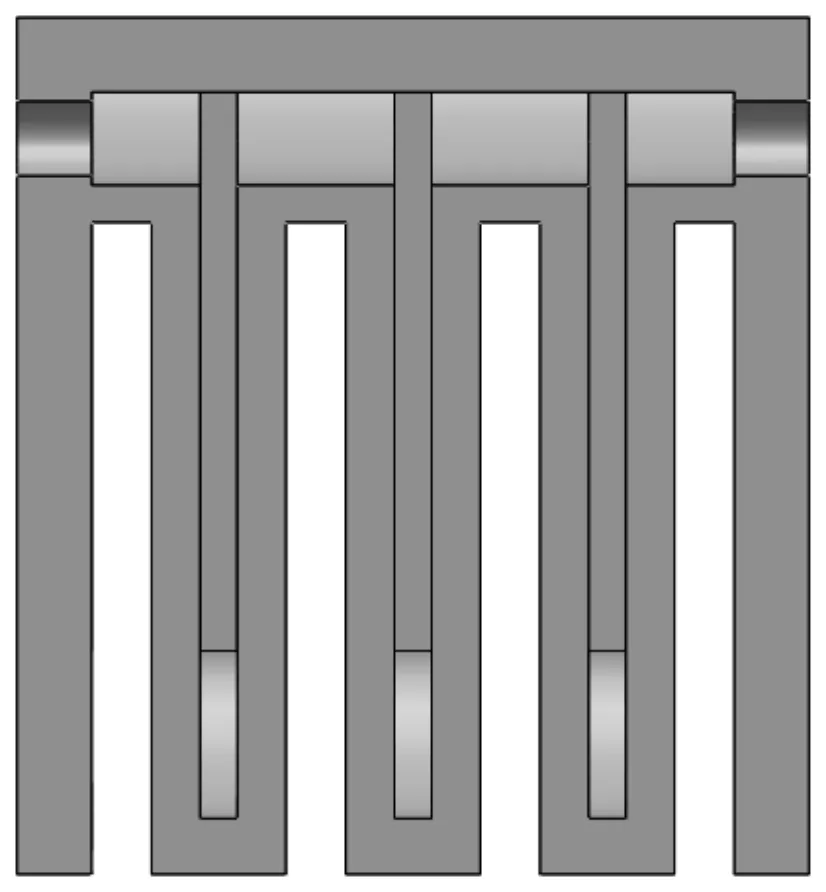

气动驱动器模具零件图和装配图如图13所示。

图13 气动驱动器模具零件图和装配图

图13中,模具底封与顶封结合,用作气动驱动器瓣叶外间隙和瓣叶内腔体的成型;两个侧封分别有两个作用,其内侧通过卡槽滑轨与底封结合对气动驱动器瓣叶部分封膜,外侧的长方体凹槽用来为气动驱动器下半部分的底座封底。

将模具设计成多部件开放组合式,在满足了气动驱动器成型精度、互换性、成型质量等要求的前提下,可减少模具的成本,提高模具的使用寿命,降低其3D打印的难度。

2 气动驱动器模具打印及浇注成型

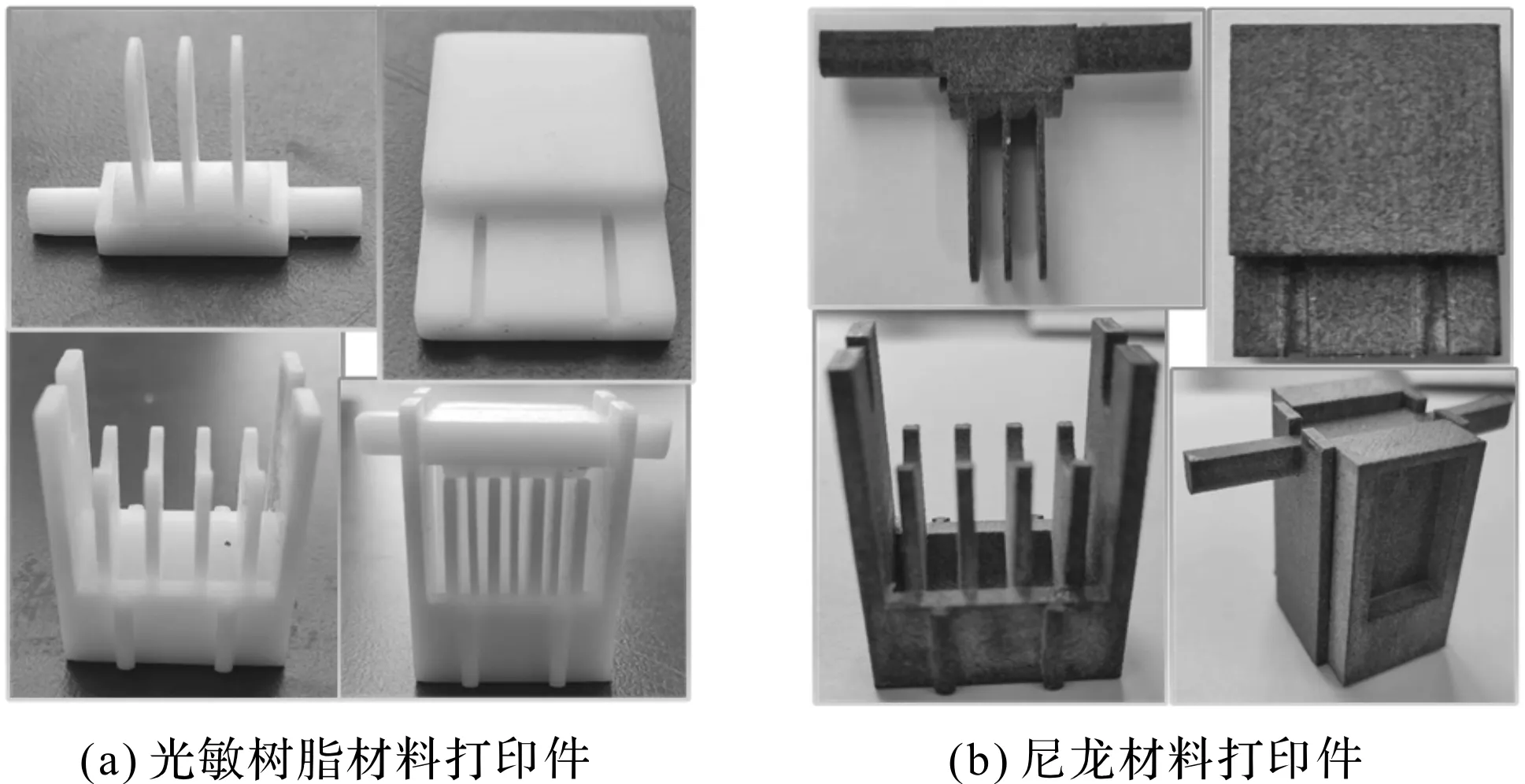

笔者采用3D打印加工模具,考虑成本、成型精度、散热等因素,选用光敏树脂材料以及尼龙材料作为模具打印原料,分别打印出模具各部件。

光敏树脂与尼龙打印件如图14所示。

图14 光敏树脂与尼龙打印件

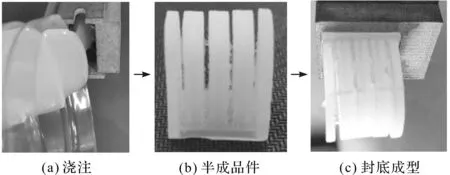

从浇注成型开始,首先笔者将模具底封、模具侧封进行装配,然后向装配好的模具中注入硅橡胶,接着用模具顶封通过模具底封两侧的半圆孔进行封模,最后将成型后的气动驱动器半成型件出模,再通过模具侧封凹池对半成品气动驱动器进行封底,得到气动驱动器的成型件。

浇注成型流程图如图15所示。

图15 浇注成型流程图

光敏树脂材料具有打印时固化快、成本较低、成型精度高、无异味、使用寿命长、打印时不粘连等优点,是目前3D打印主要原材料之一。尼龙材料具有耐腐蚀、耐热、软化点高、易成型、材料强度高、韧性较好等优点,也是目前3D打印材料里使用较广泛的一种材料。但是,相比于树脂材料,尼龙材料的精度较低,而价格偏高。

笔者运用3D打印机,将模具三维模型导入后,分别以树脂材料及尼龙材料为原料,打印出实体模具,然后将模具组装,向模具内注入硅橡胶,封模等待冷却成型。

(1)对于光敏树脂材料,由于树脂类材料含有脂类物质,当在模具中注入硅橡胶后,模具与硅橡胶产生了化学反应导致硅橡胶不能正常固化,气动驱动器不能成型;

(2)对于尼龙材料,由于其本身的耐腐蚀、易成型特点,当在其模具中注入硅橡胶后成型效果极佳,未有不固化现象,出模后的气动驱动器满足设计要求。

3 结束语

本研究主要提出了一种特殊材料工件的快速逆向建模与制造方法,首先通过传统逆向工艺完成了对待制造工件的模型重建;其次,通过建立过渡模型与重建模型进行布尔运算,得到了一个封闭三维模型;然后,基于模具的结构理论知识完成了对工件的浇注磨具的设计;最后,通过浇注成型得到了工件。

研究结论如下:

(1)采用先制造出工件的浇注模具,进而通过浇注成型完成工件制造的方法,完成了对软体材料多腔式气动驱动器的快速逆向建模与制造;该方法提高了模具开发的效率,缩短了模具开发的周期,提高了模具设计的精度;

(2)运用三维扫描技术,完成了对气动驱动器的点云数据采集,采用Geomagic Design X软件对点云进行处理,进而用NURBS曲面拟合方法重建曲面,得到了精度极高的三维模型;

(3)建立了一个过渡三维模型,运用布尔运算,将重建的气动驱动器模型与过渡三维模型做减运算,进而对模型做拆解再设计,得到了一个气动驱动器浇注模具的三维模型;

(4)采用树脂材料与尼龙材料分别打印出气动驱动器浇注模具,进而用硅橡胶材料在两个模具中分别完成了浇注;树脂材料模具由于其本身与硅橡胶有化学反应,不能成型,而尼龙材料浇注成型情况较好,得到了一个模型完整、质量较好的气动驱动器,可以满足运用领域的规格需求。

在接下来的工作当中,笔者将针对模具的结构优化、材料分析和特性测试做进一步的深入研究,以提高逆向建模的精度。