微小丝杠副传动效率测试系统的研制*

赵子元,石照耀*,于 渤,叶曙兵,沈亚强

(1.北京工业大学 北京市精密测控技术与仪器工程研究中心,北京 100124;2.深圳市兆威机电股份有限公司,广东 深圳 518105)

0 引 言

丝杠副传动系统由丝杠和螺母组成,可将旋转运动转换成直线运动。从摩擦特性的角度对丝杠副进行分类,可分为滑动丝杠副、滚动丝杠副和静压丝杠副3类[1]。滑动丝杠副具有结构简单、制造方便的优点,在机床的进给、调整和一般精度的运动系统中得到了广泛应用。

由于滑动丝杠副的摩擦阻力大,传动效率低,通常只有30%~40%[2],限制了滑动丝杠副的应用。因此,研究新型材料的滑动丝杠副,从而减小摩擦、提高传动效率,成为近年来的研究热点[3-6]。

随着高性能工程塑料的发展,以及塑料设备、工艺的进步,出现了利用塑料材质螺母替代金属螺母和金属丝杠配合的丝杠副,为丝杠副传动效率的提升提供了新的研究思路[7-9]。传动效率是评价丝杠副传动性能的重要的参数,因此,对塑料螺母与金属丝杠配合的丝杠副在不同载荷工况下的传动效率研究具有重要意义。

当前,国内外从事塑料螺母-滑动金属丝杠副传动试验的研究不多。我国在丝杠副产品方面的研究起步较晚,在检测技术和检测设备方面较弱,并且研究方向主要集中于对金属丝杠副和滚珠丝杠副的性能研究[10]。

文献[11]提出了一种对塑料蜗杆传动效率的测试方法,并据此搭建了一套完整的测试系统。文献[12]搭建了研究小模数蜗杆传动效率和振动噪声的测试系统,并采用该系统测试了模数为0.5 mm、导程角为5°~8°的塑料蜗轮的效率和噪声。文献[13]利用有限元分析手段,从理论的角度分析了螺旋传动中酚醛树脂螺母螺牙的载荷分布情况。文献[14]提出了一种重载型的新式螺母制造方案(螺母以钢为基体,衬层为碳纤维织物增强聚合物自润滑复合材料),并研制了630 kN压力机测试螺母传动效率;测试结果表明,在不同负载下,新式丝杠副的传动效率范围为59.8%~76.5%。文献[15]设计了一种偏心螺旋传动试验台,并开展了对偏心螺旋传动装置的研究,提出了面向偏心螺旋传动装置的导程和传动效率的测试方法。文献[16]开发了滑动螺旋效率测试系统,该系统可测试不同形状螺纹的螺旋传动效率,具有较高的借鉴价值。文献[17]针对金属螺母-金属滑动丝杠副研制了试验台,解决了金属丝杠副的传动性能的测试问题。

上述测试设备的研究大多局限于解决大型、重载型金属螺母-金属丝杠的测试问题,以及对塑料蜗轮蜗杆方面进行的研究,而对当前新型的小型、带载荷的塑料材质螺母和金属丝杠作用的丝杠副传动效率进行的研究较少,且对其测试设备也鲜有报导。

针对小型、带载荷的塑料螺母与滑动金属丝杠配合的丝杠副传动效率测量问题,本文提出采用螺母旋转-丝杠直线运动的方法对传动效率进行测试,并研制丝杠副传动效率测试系统。

1 测量原理

根据效率计算的定义,丝杠副的传动效率为输出功率和输入功率之比,即:

(1)

在实际测试时,可根据丝杠副运动过程中力矩和轴向负载力的关系进行计算,即:

(2)

式中:Fax—输出端轴向负载力;P—丝杠导程;T—扭矩值。

与丝杠副传动的数学模型计算传动效率相比,该方法只需获取丝杠副导程、丝杠副运动过程中输入端的扭矩值T和输出端的轴向负载力Fax,即可计算出丝杠副的传动效率;同时,在测量过程中,只要保证轴向负载力Fax和扭矩T的精度,即可保证传动效率测试精度,说明该方法有效可行。

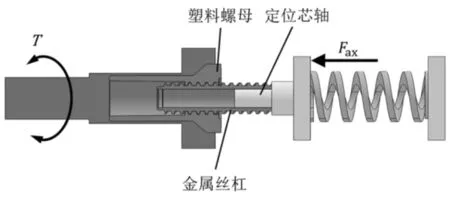

测量原理如图1所示。

图1 测量原理T—扭矩;Fax—轴向负载力

图1中:以扭矩T驱动塑料螺母进行旋转运动,金属丝杠的回转自由度被限制,因此,金属丝杠进行直线运动。在运动过程中,金属丝杠挤压弹簧产生轴向负载力Fax,测量该运动过程中的扭矩T和轴向负载力Fax。

2 测量系统工作原理及构成

2.1 测试系统工作原理

本文研发的微小型塑料螺母金属丝杠副传动效率测试系统可实现丝杠副的正、反转运动,实时采集运动过程中的轴向力Fax和扭矩T,最终可获得不同载荷工况下传动效率的测量。

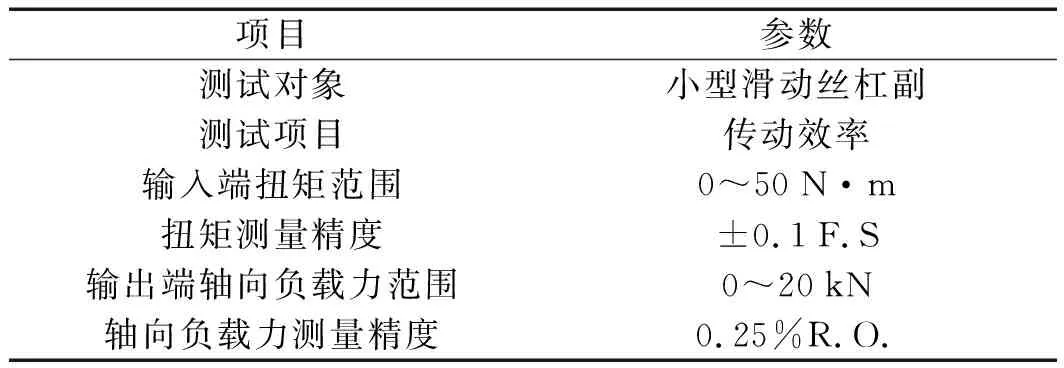

该系统的主要技术参数如表1所示。

表1 测试系统主要技术参数

在该测试系统中,伺服电机作为测试系统的驱动端,PLC模块接收到来自上位机的控制指令并传输给伺服电机的驱动器,驱动器接收到指令信号后控制伺服电机输出满足测试要求的转角,扭矩传感器通过联轴器与伺服电机的输出轴相连;被测丝杠副装夹在专用工装,工装输入端连接扭矩传感器,输出端连接轴向负载力传感器(测量丝杆副的轴向负载力值),轴向负载力传感器后方安装负载机构。

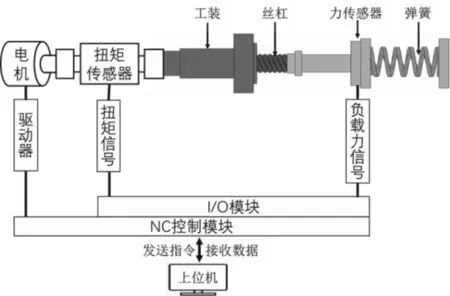

测试系统的工作原理如图2所示。

图2 测试系统工作原理

图2中,数据采集模块将采集到的扭矩值和轴向负载力值传输到上位机软件,上位机软件进行数据处理并进行图形化显示,直观显示丝杠负载力与扭矩之间的关系,实现对微小型、带载荷的塑料螺母-金属丝杠副传动效率的测试。

2.2 测试系统构成

测试系统实物外形图如图3所示。

图3 测试系统实物图

图3中,测试系统主要由精密机械系统、数据采集系统和运动控制系统3大部分组成。精密机械系统是测试台的基础部分,其结构布局、可靠性、稳定性以及精度都影响最终的测量结果;扭矩和负载力测量系统组成的数据采集系统则保证测试数据的准确性。

除此之外,可靠的控制系统是保证机械系统完成指定测试动作的重要前提。

3 测试系统设计

3.1 机械结构

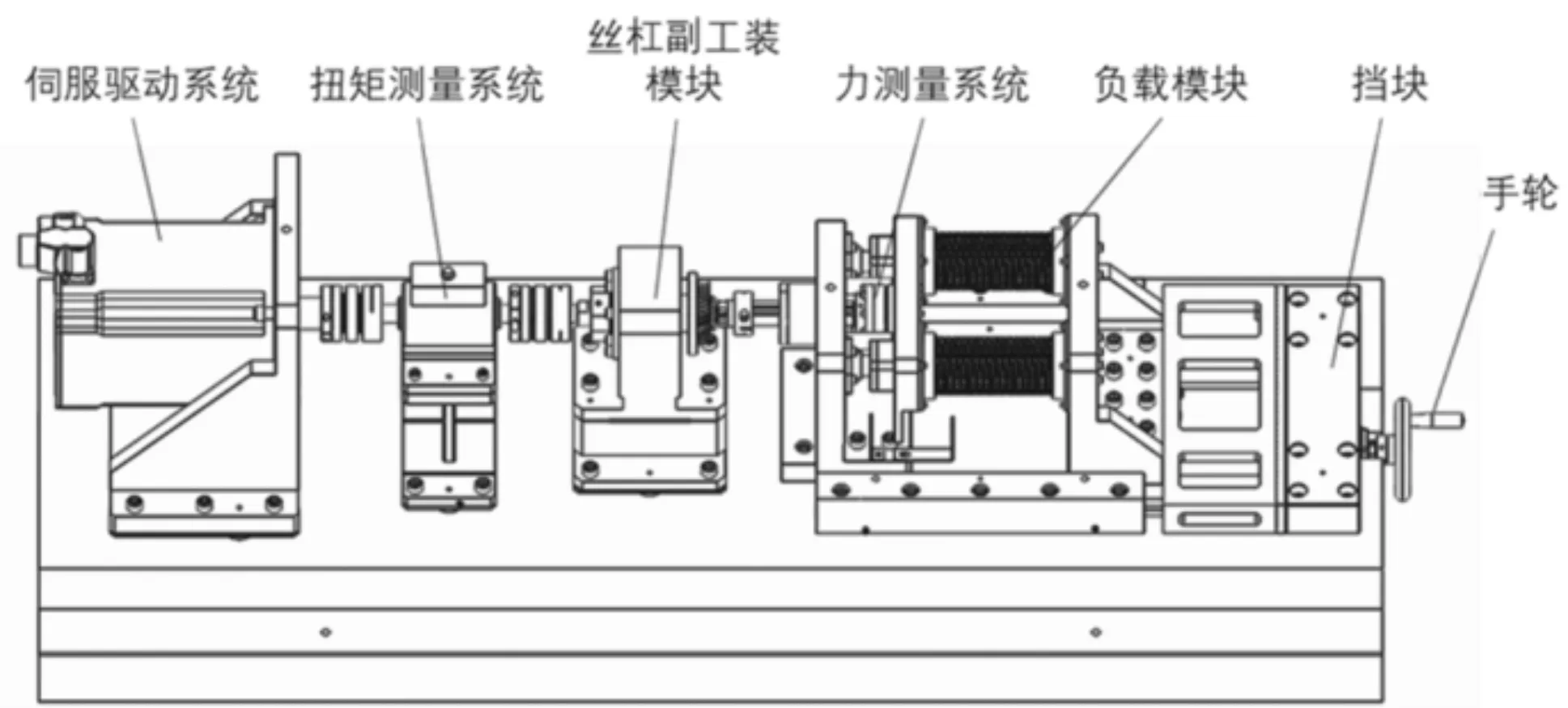

测试系统的机械结构如图4所示。

图4 机械系统结构

测试系统机械结构采用卧式机构,具有结构简单、安装方便、定位精度高等优点[18]。系统机械结构主要包括基座、伺服电机、扭矩传感器、装夹工装、负载力传感器、负载机构。

输入端伺服电机和扭矩传感器固定在精密安装支架,按同一轴线方向安装到平台底座;装夹工装与扭矩传感器保持同一轴线安装在平台底座;工装输出端和负载机构中间安装负载力传感器,整个系统采用工业PC控制,研发专用测量软件,可实现微小丝杠副传动效率的自动测量。

丝杠副装夹工装是整个试验台的关键组成部分,直接影响被测丝杠副的安装精度和拆装复杂程度,关系到整个试验台的精度和使用稳定性[19]。

该试验台采用丝杠副装夹工装与主轴轴系相结合的设计方法,减少了试验台的中间连接环节,从根源上减少了试验台的机械系统误差对测试结果产生的影响,增加了试验台的稳定性,提高了测试精度。

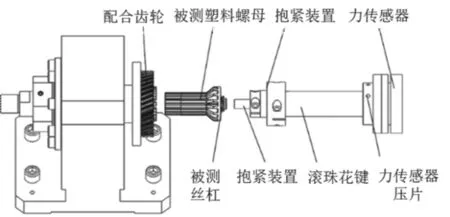

工装主要由安装主轴、带动转销、轴承座等构成。主轴右侧采用端面法兰加中孔结合方式,端面有带动转销,用来安装被测塑料螺母配合的齿轮;被测丝杠的直线运动通过丝杠抱紧装置和滚珠花键实现。

开始测量时,首先要将齿轮安装在主轴的法兰盘上,然后将被测丝杠副安装在滚珠花键轴的定位芯轴,并被抱紧装置锁紧,令被测丝杠无法转动,最后将被测丝杠副送进齿轮内孔,即可完成被测丝杠副的安装。

丝杠副安装示意图如图5所示。

图5 丝杠副安装示意图

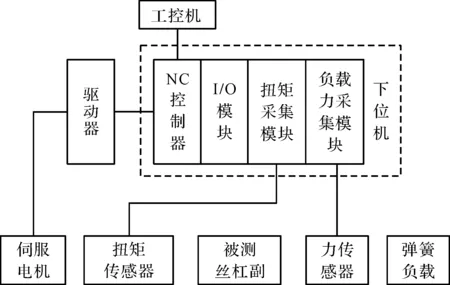

3.2 测控系统

测控系统主要由运动控制系统、数据采集系统两部分组成。运动控制系统由伺服电机、驱动器组成,扭矩采集系统和负载力采集系统组成的数据采集系统,数据采集模块将采集到的数据传输到上位机测试软件,经数据处理后得出测试结果,并由测量软件图形化表示。

测控系统原理图如图6所示。

图6 测控系统

3.3 测控软件

测控软件架构由上位机软件和下位机软件两部分构成,实现对整个测试系统的控制[20]。

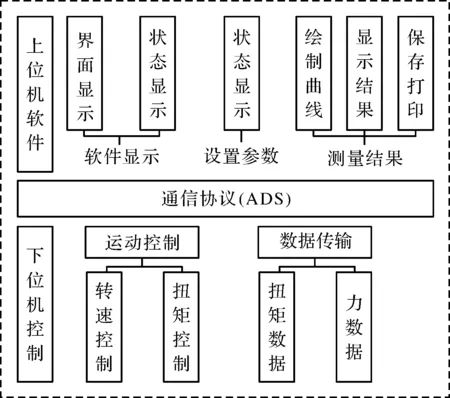

软件框架如图7所示。

图7 软件架构

上位机软件采用C++编程语言编写,实现人机交互界面的设计、测量参数的输入、测量结果和曲线的显示、报表的打印等功能。下位机控制主要由运动控制模块和数据传输模块组成。

4 系统测试试验

为了验证该测试系统的功能是否能达到设计的要求,并深入研究塑料螺母-金属丝杠副的传动效率,笔者对丝杠副进行了测试试验。

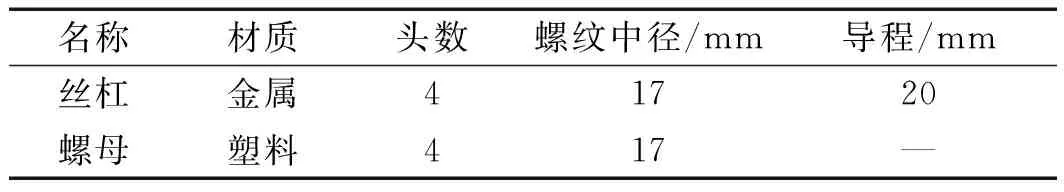

被测丝杠副的参数如表2所示。

表2 丝杠副参数

试验过程中,笔者以该微小型丝杠副传动效测试系统为试验手段,对丝杠副分别进行了3类试验:

(1)单次测试试验;

(2)重复性试验;

(3)类比性试验。

4.1 单次测试试验

在单次测试试验中,笔者选取一组全新的塑料螺母-金属丝杠副进行单次传动效率测试。

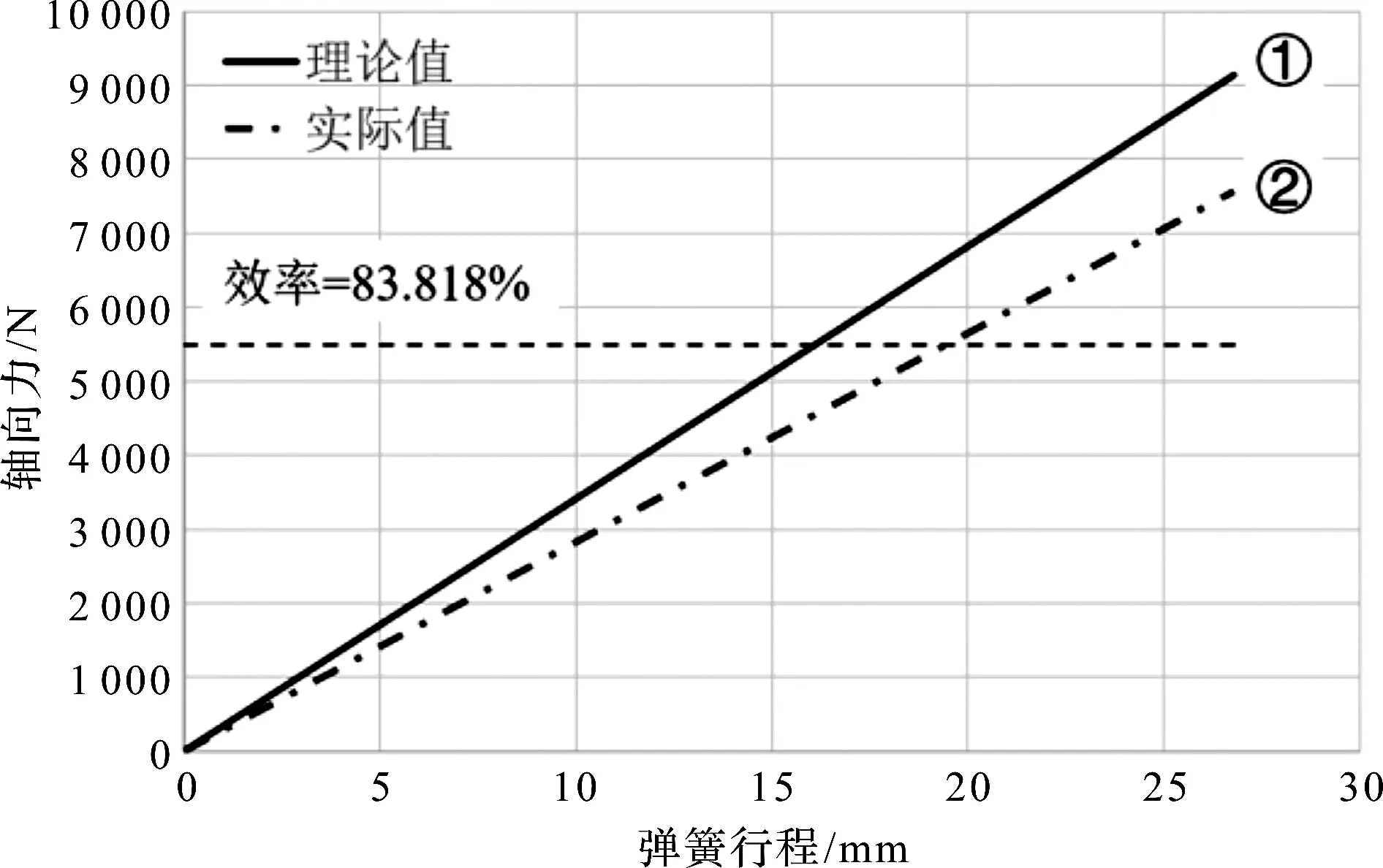

单次传动效率的测试结果如图8所示。

图8 测试结果曲线

图8中,1号实线为被测丝杠副将输入端扭矩值转化为输出端轴向力的理论值,2号线为力传感器实测值。

本次测试结果显示:负载力为5 500 N,传动效率为83.818%。

4.2 重复性试验

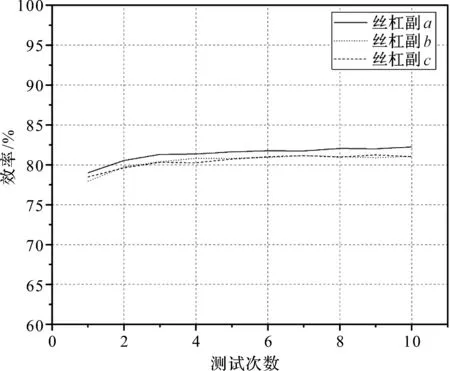

接下来,笔者选取3组全新的丝杠副(编号分别为a、b、c)进行重复性测试,每组试验共重复测量10次。

重复性测试结果的曲线如图9所示。

图9 重复性试验结果

通过图9可以看出:丝杠副传动效率的测量结果呈现出开始逐步增大,然后趋于平稳的趋势。

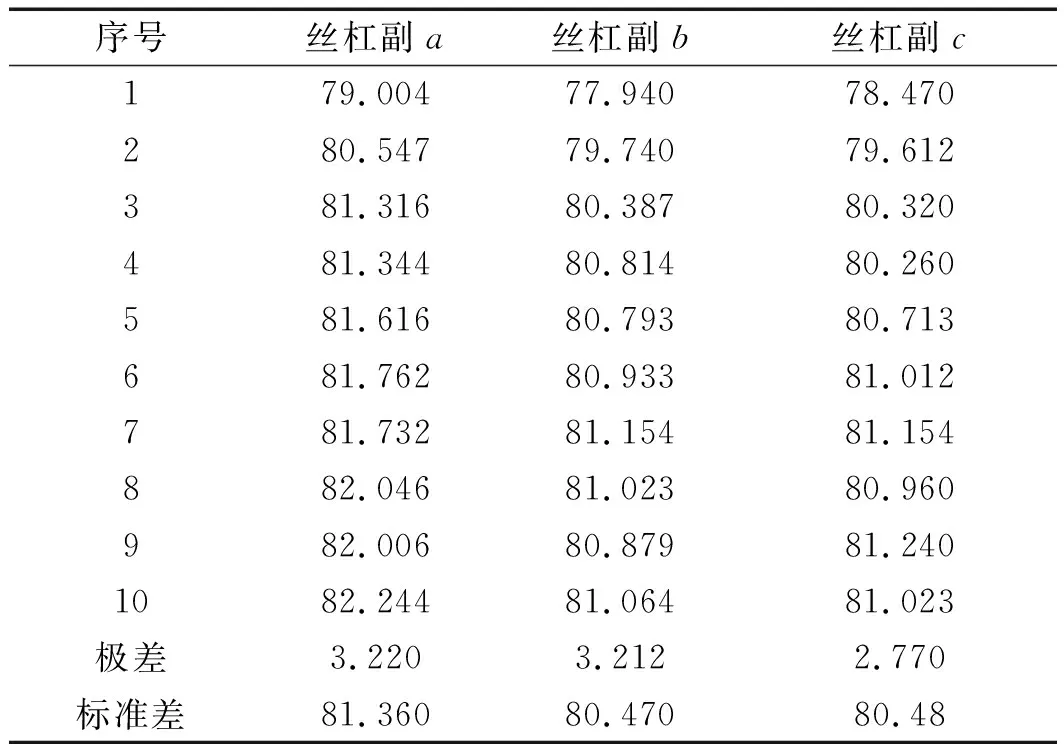

上述3组丝杠副重复性测试结果的具体数据如表3所示。

表3 重复性试验结果(%)

通过表3可看到:在重复性测试中,传动效率测试结果的极差较大。

产生该种现象的原因是因为被测丝杠副为新工件,金属丝杠和塑料螺母的工作螺纹表面存在突触、毛刺原因等,使其表面粗糙度较大,导致其摩擦系数较大,所以前几次的测试结果偏小;在后面的测试中,由于丝杠副经过多次加载磨合,工件的表面粗糙度变小而逐渐趋于光滑,摩擦系数变小,测试结果逐渐趋于稳定。

4.3 类比性试验(随机性试验)

笔者选取塑料螺母1、2,被测丝杠m、n随机组合测试,进行随机性试验;并将被测工件分为4种组合:(1)塑料螺母1和丝杠m;(2)塑料螺母1和丝杠n;(3)塑料螺母2和丝杠m;(4)塑料螺母2和丝杠n。每种组合共测试10次。

从上述重复性试验得到的结论可知:丝杠副的传动效率存在逐渐增大,再逐渐趋于稳定的趋势,因此,在此处的类比性试验(随机性试验)中,测试结果剔除了前3次测量结果。

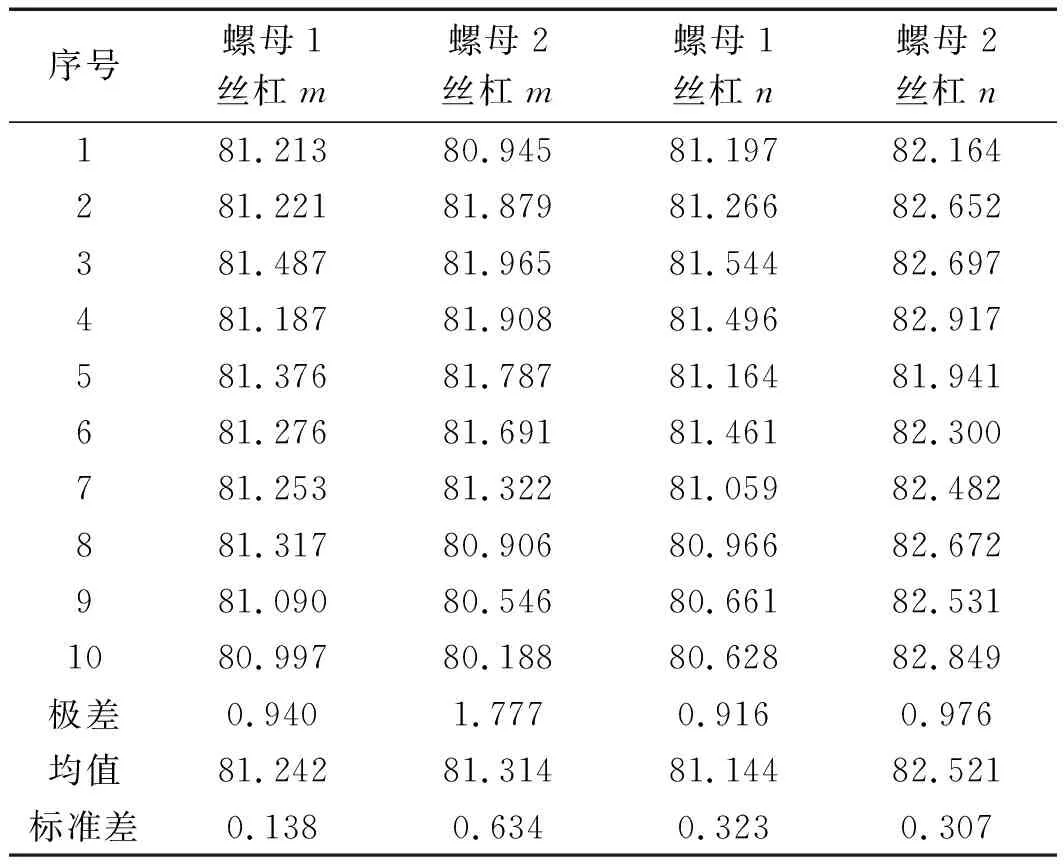

最后得到类比性试验(随机性试验)结果的具体数据如表4所示。

表4 测试结果(%)

从表4可以看出:

(1)在4种组合中,螺母2和丝杠b的组合传动效率最高,测试结果平均值为82.521%,比其他3种组合传动效率值约高1%,说明该对组合配合程度较好,传动效率较高;

(2)测试10次的传动效率结果标准偏差在1%以内,说明在随机组合测试的情况下,被测丝杠副传动效率仍保持在合理范围内。

5 结束语

为了对小型、带载荷的塑料螺母与滑动金属丝杠配合的丝杠副传动效率进行测量,本文提出了一种采用螺母旋转-丝杠直线运动的方式来测试传动效率,并研制出了一套丝杠副传动效率测试系统,最后对被测的塑料螺母-金属丝杠副进行了测试试验。

测试及研究结果表明:

(1)笔者研制的丝杠副传动效率测试系统满足测试要求,测试系统的测量结果分散性小,具有较高的重复性;

(2)工况模拟实验表明,塑料螺母与滑动金属丝杠配合的丝杠副具有较高的传动效率,在5 500 N的负载下可达83.818%,传动效率比以金属为基底、表面带有自润滑织物涂层的丝杠副提高了约15%;

(3)对于同一组丝杠副,效率值随试验次数增加而提高,表明塑料螺母的生产工艺可能对传动效率产生影响,通过降低表面粗糙度可以提高滑动丝杠副的传动效率。

该测试系统可用于测试不同负载下的丝杠副传动效率,便于对塑料螺母的摩擦特性和负载间的关系作进一步研究;同时,可以为今后改进塑料螺母的生产工艺提供参考。