磁性液体密封装置极齿位置对其耐压性能的影响*

刘 勇,杨建伟,李德才,张艳娟

(1.北京建筑大学 机电与车辆工程学院,北京 100044;2.清华大学 摩擦学国家重点实验室,北京 100084)

0 引 言

磁性液体是一种既具有流动性又具有磁性的高稳定性胶体溶液[1,2]。作为一种多功能材料,磁性液体具有广泛的应用前景。目前,磁性液体已广泛应用于医学、军工、机械等领域[3,4]。与其他传统的密封形式相比,磁性液体密封具有零泄漏、长寿命、高可靠性等优点[5]。

2005年,李保峰等人[6]采用实验测量的方式,研究了齿槽宽、齿宽、转速对耐压能力的影响。2010年,李德才等人[7]基于大直径、大间隙磁性液体密封结构,研究了密封间隙、温度、磁性液体的注入量和饱和磁化强度对其静密封耐压能力的影响。2013年,杨小龙等人[8]采用实验测量的方式,研究了200 r/min转速下多级磁源大间隙磁性液体密封结构的耐压值和自愈合能力,研究结果显示,采用多级磁源能够提高其耐压能力,且有着良好的自愈合能力。2016年,为解决高转速工况下离心力太大,使磁性液体位置变动而导致其密封性能下降的问题,吴旭东等人[9]在原有密封结构的基础上增加了非导磁套筒,并改变了其磁极的位置;研究结果表明,该结构能有效降低离心力的影响,增加其在高速工况下的密封性能。2017年,FA N C等人[10]使用有限元方法,计算了部分关键参数(密封间隙、永磁体的长高比、齿槽宽、极靴高度与轴直径之比)对双磁源大间隙密封结构耐压性能的影响。2019年,张艳娟等人[11]基于数值仿真的方法,研究了密封间隙和磁源数目对其静密封耐压能力的影响。2019年,PARMAR S等人[12]设计了单磁源楔形极靴密封结构,研究了其饱和磁化强度、转速、转轴转动时间和密封间隙对其耐压值、耐压持续时间和温度的影响,研究发现,密封间隙变化可能会导致边缘效应现象的产生;但其并未对边缘效应产生的原因进行深入探讨。2019年,邢斐斐等人[13]采用磁性液体和磁性润滑脂组合的方式,解决了腐蚀性环境下,大功率电机或高振动设备的大间隙密封问题。2021年,赵少迪等人[14]将磁性液体密封结构应用在矿用带式输送机的承载托辊上,提高了输送机托辊密封的可靠性和润滑性能。

在以上文献中,学者们的研究主要集中在极齿位于极靴上这一密封结构的耐压性能和影响因素,以及磁性液体密封的实际应用;尚未涉及极齿位置对密封性能影响的研究。

对于小直径磁性液体密封结构在极靴上难以加工极齿等的情况,有时要将极齿加工在转轴上,因此有必要探讨极齿位置对密封性能的影响。

本文使用MAXWELL仿真软件分析极齿位于转轴上、极靴上和对齿型3种密封结构密封间隙中的磁场分布,探讨3种密封结构的耐压能力和密封失效时密封间隙中首先发生泄漏的位置;探讨边缘效应发生的位置和原因,以及该效应对密封可靠性的影响,为磁性液体密封结构设计极齿位置的选择提供参考经验。

1 磁性液体密封的原理

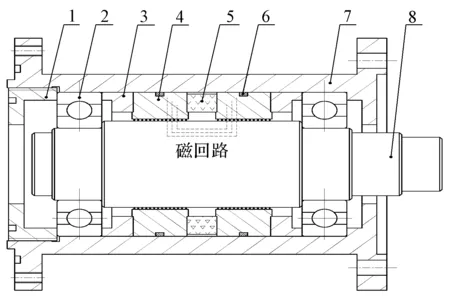

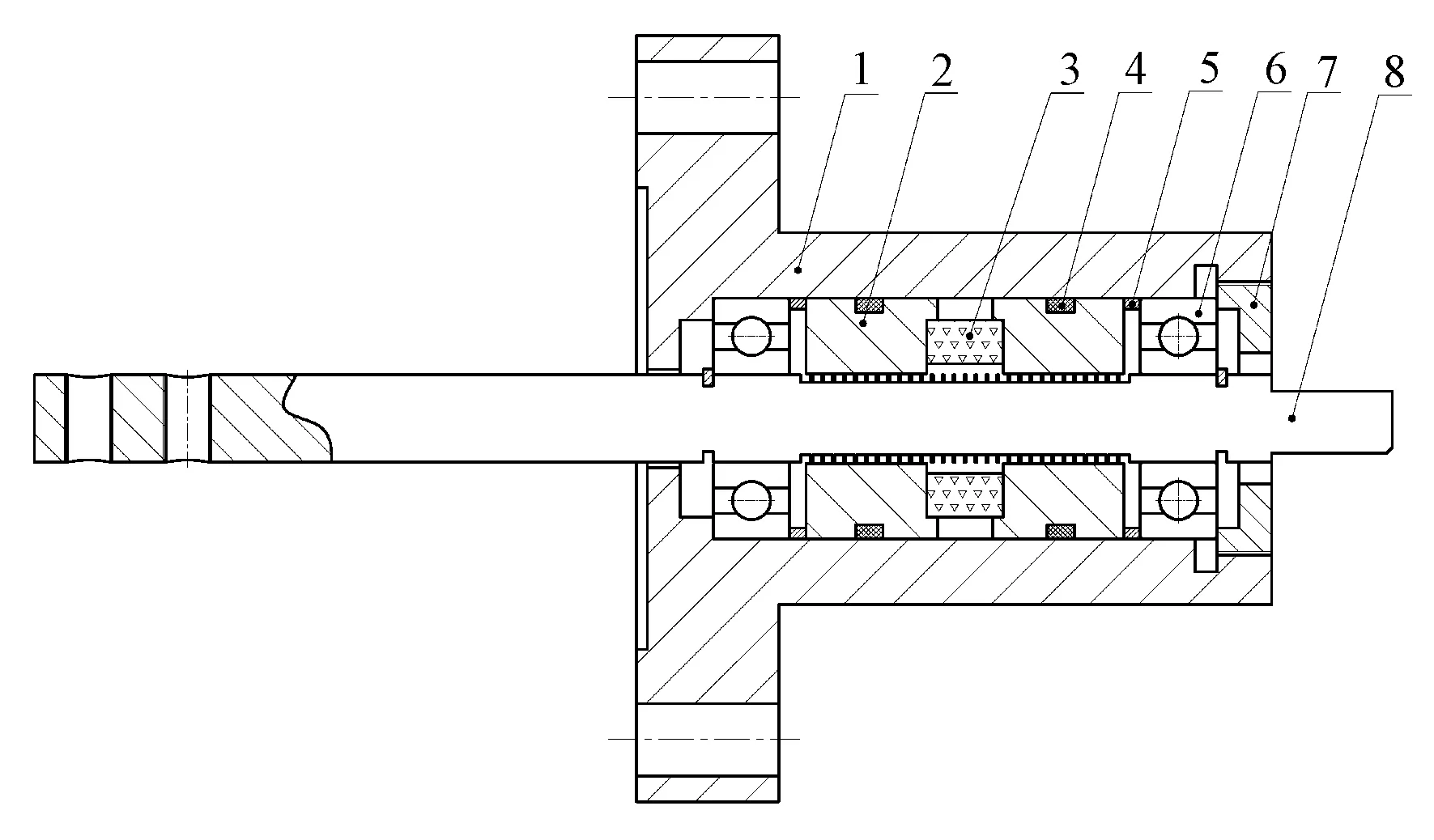

磁性液体密封的原理如图1所示。

图1 磁性液体密封原理1—螺纹端盖;2—轴承;3—隔磁环;4—极靴;5—永磁体;6—“O”型密封圈;7—密封腔;8—转轴

图1中,磁力线由永磁体发出,经极靴、极靴与转轴之间的密封间隙、转轴,形成闭合的磁回路;磁性液体在磁场的作用下被吸附至密封间隙中极齿的下方,形成数个“O”型密封圈;当密封结构的两侧存在压力差时,磁性液体会在轴向压力的作用下从高压侧向低压侧移动;在移动过程中,磁性液体受到的磁场力逐渐增加,直至两个力达到平衡,从而实现密封功能。

2 磁性液体密封耐压理论

由于密封间隙中的磁性液体受到磁场、重力和液体运动的影响,会在磁性液体内部产生压力,该压力值可以由扩展伯努利方程确定[15-17],即:

(1)

式中:P—磁性液体内部某点的压强;ρf—磁性液体的密度;V—磁性液体内部某点的速度;h—磁性液体与参考点之间的距离;g—重力加速度;μ0—真空磁导率;H—磁场强度;M—磁性液体的磁化强度。

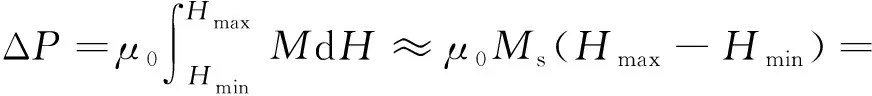

密封间隙中的磁性液体大多处于磁饱和状态。根据磁性液体所遵从的扩展伯努利方程,假设忽略重力场和表面张力的影响,则单级磁性液体密封的静耐压大小为:

(2)

式中:Hmax,Hmin—密封间隙中,磁性液体内最大、最小磁场强度;Ms—磁性液体的饱和磁化强度;Bmax,Bmin—密封间隙中,磁性液体内最大、最小磁感应强度。

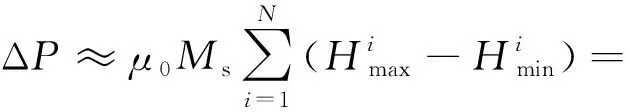

根据式(2),多级密封的静耐压公式可简化为:

(3)

从式(2,3)可以看出:(1)选择饱和磁化强度较大的磁性液体,优化其密封结构,可以增加密封间隙内的磁场梯度;(2)选择合适的密封级数,可以增加密封的耐压能力。

此外,在实际的运用中,该密封结构的密封性能还受到密封件的加工精度、实验台的振动、回转轴转速、外界环境的温度、磁性液体的注入体积等诸多因素的影响。

3 磁性液体密封结构

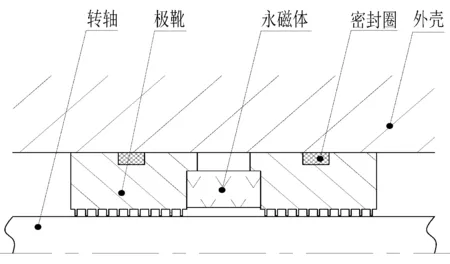

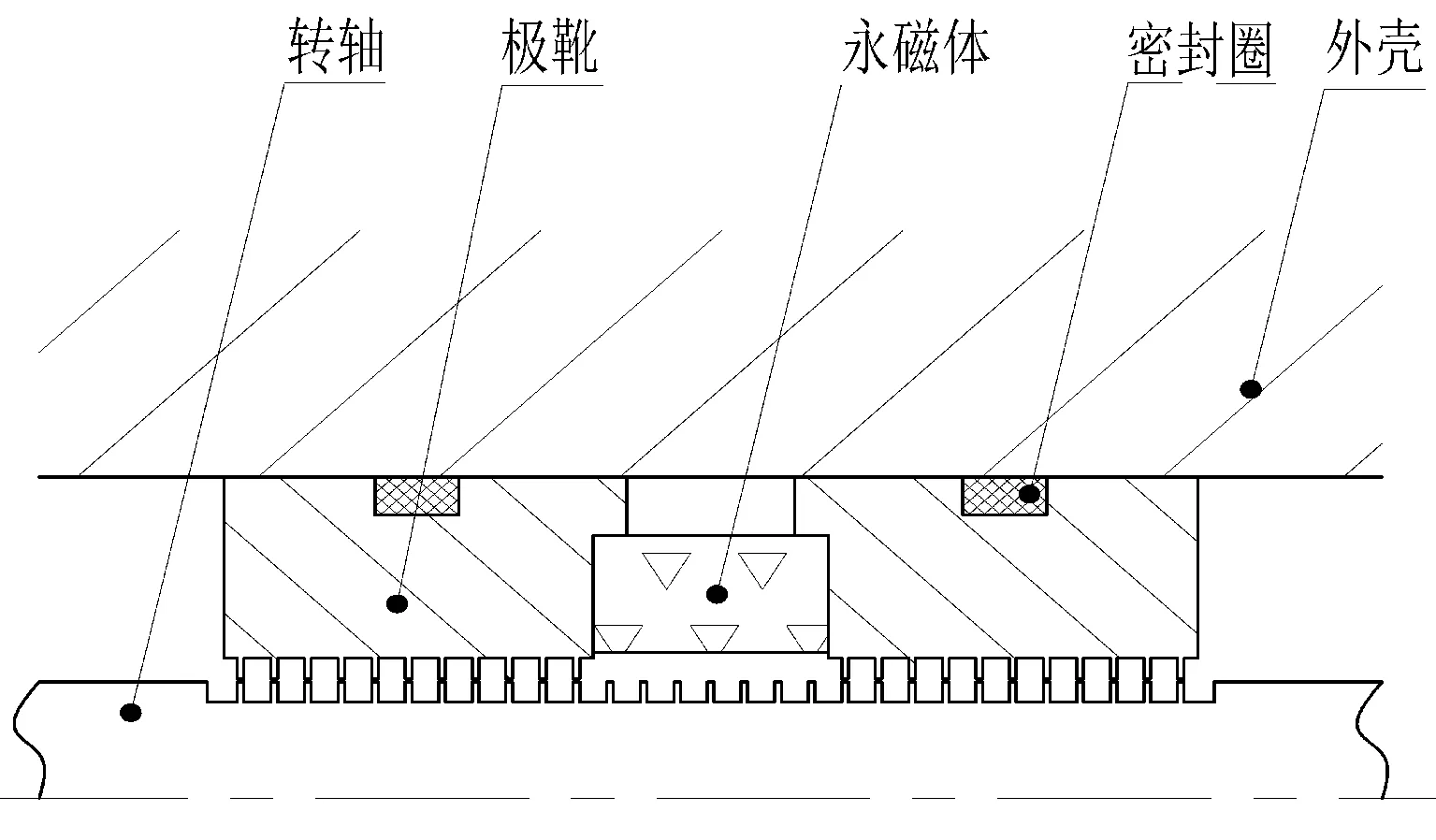

某磁性液体的密封结构如图2所示。

图2 磁性液体密封结构图1—外壳;2—极靴;3—永磁体;4—“O”型密封圈;5—隔磁环;6—滚动轴承;7—螺纹端盖;8—转轴

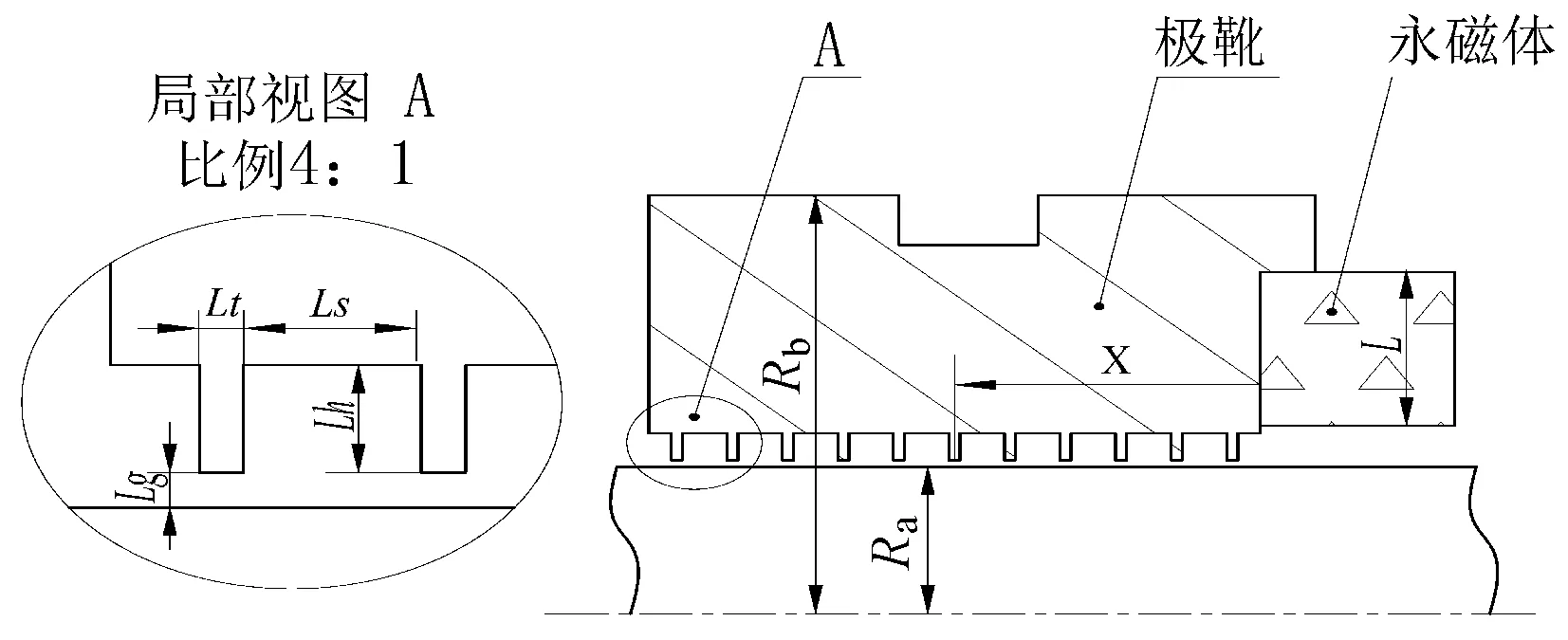

极齿位于转轴上的密封结构如图3所示。

仍以上述密封结构尺寸为基础,在不改变密封间隙位置的前提下,通过改变极齿的位置,可以得到极齿位于极靴上的密封结构,如图4所示。

图4 齿在极靴上

此处,笔者提出一种新型磁性液体密封结构—对齿型结构,其结构如图5所示。

图5 对齿结构

图(3,5)所示的两种结构位于转轴上的极齿个数相同,为29个;两种结构在永磁体下方都有7个极齿,这7个极齿因不能吸附足量的磁性液体形成“O”型密封圈,故不能起到密封作用。因此,该种结构共形成22级有效密封。

图4中,极齿在极靴上这一结构有22个极齿,共形成22级密封。

3种密封结构的基本尺寸相同:齿高Lh=0.7 mm,密封间隙Lg=0.1 mm,齿槽宽Ls=0.8 mm,齿宽Lt=0.2 mm,轴径Ra=4 mm,极靴外径Rb=11 mm,永磁体环的厚度L=3.5 mm。

3种密封结构的基本尺寸如图6所示。

图6 3种结构的基本尺寸

4 有限元分析

探索极齿位置对密封性能的影响,必须考虑密封间隙内的磁场分布。由于材料的非线性和复杂边界等特点,解析法难以精确求解磁场分布。同时,由于密封间隙的尺寸小于磁强计探头尺寸,实验法难以测量间隙内磁场分布。

由于数值方法能够有效解决非线性和复杂边界问题,笔者使用数值方法来求解密封间隙内的磁场分布。

4.1 计算模型

笔者采用电磁仿真软件MAXWELL求解密封间隙中的磁场分布;同时,考虑到密封结构的对称性,将三维结构简化为二维平面结构进行求解。

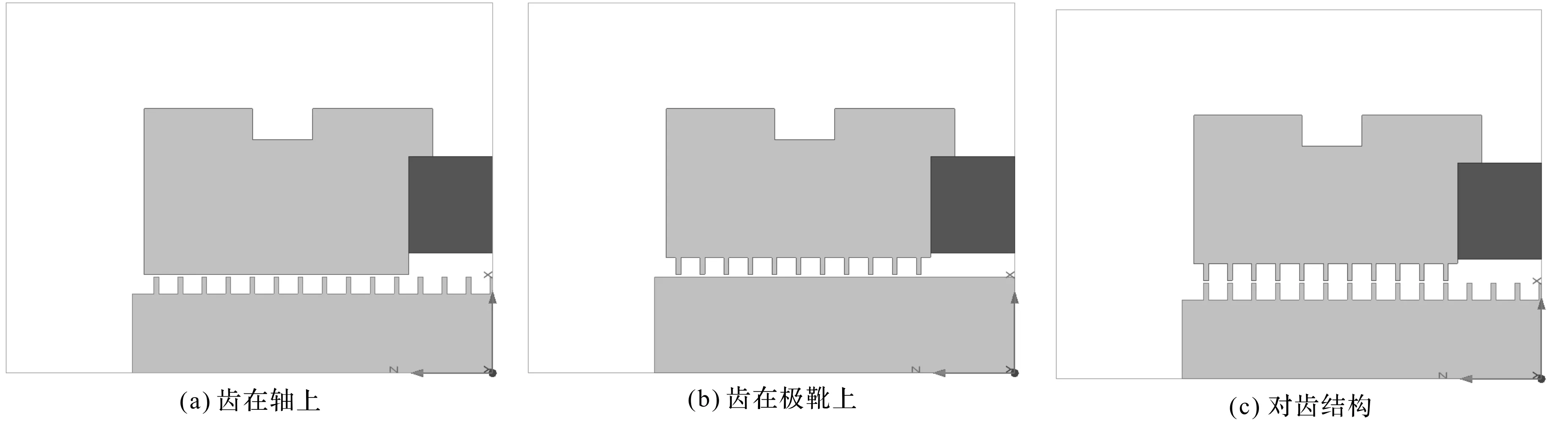

3种结构的计算模型如图7所示。

图7 计算模型

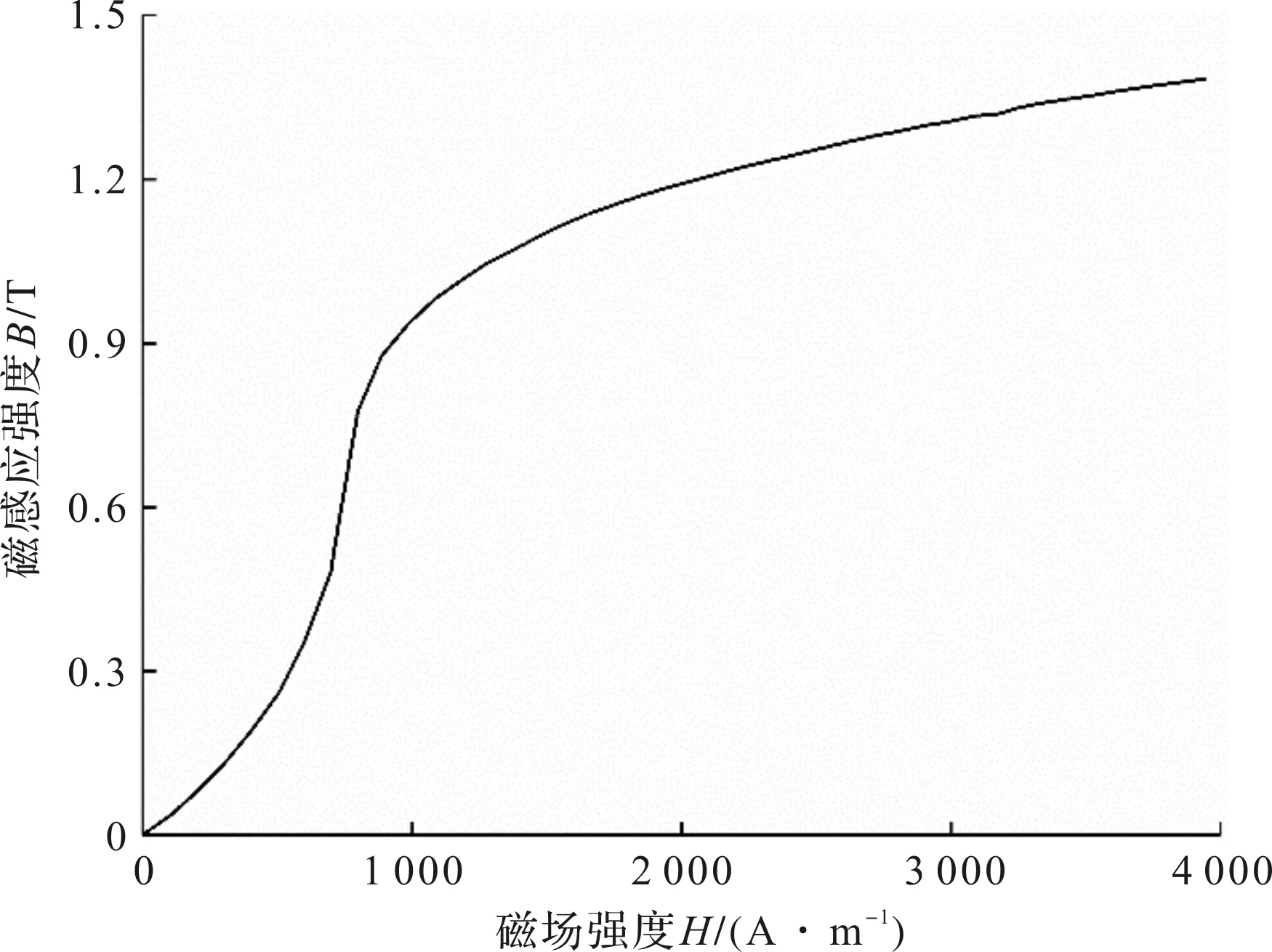

环形永磁体材料选择钕铁硼,其矫顽力Hc=890 000 A/m,剩磁Br=1.23 T,相对磁导率μr=1.09;转轴和极靴选择导磁性能良好的材料2Cr13,磁性材料的导磁性能可用BH曲线表征。

2Cr13的BH曲线[18]如图8所示。

图8 2Cr13 BH曲线

由于磁性液体的饱和磁化强度远小于密封间隙的磁场强度,可以认为处于密封间隙的磁性液体为饱和磁化状态。饱和磁化的磁性液体磁导率与真空磁导率近似相等,因此,可以将磁性液体视作真空来处理。笔者选择酯基型磁性液体,其饱和磁化强度Ms=22.71 kA/m;分别赋予各个零部件结构相应的材料属性,划分网格;模型边界选择磁力线平行边界条件,使用求解器进行数值求解。

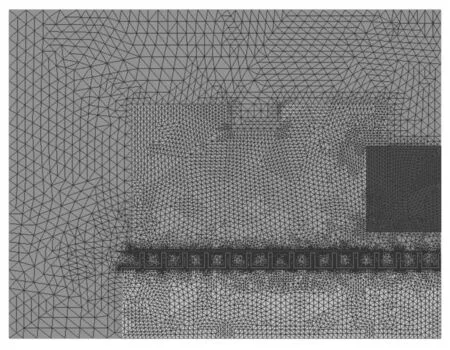

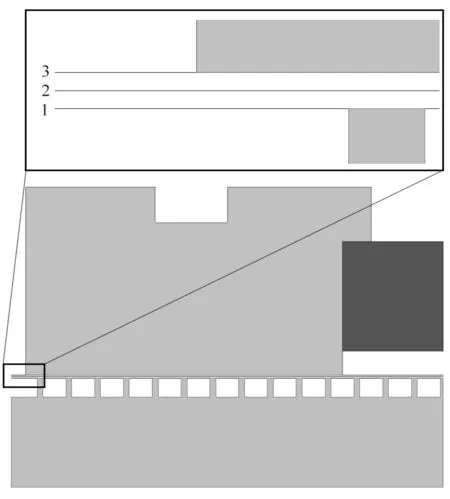

极齿在轴上的密封结构网格划分情况,如图9所示。

图9 网格划分示意图

模型中的极靴、永磁体和转轴的最大网格尺寸限制为0.3 mm,空气域的最大网格尺寸限制为0.8 mm,极齿和密封间隙内部的最大网格尺寸限制为0.015 mm。另外两种结构的网格划分情况与图9类似。

4.2 网格无关性验证分析

为了探讨极齿的位置对耐压能力的影响,并找出以上3种密封结构发生泄漏的位置,此处还需要考虑密封间隙的磁场分布。

以极齿在轴上这一结构为例,笔者在其密封间隙内定义3条轴向轨线分别为近轴侧轨线1、中间轨线2和近极靴侧轨线3,如图10所示(其余两种结构也作同样处理)。

图10 密封间隙中轨线定义图

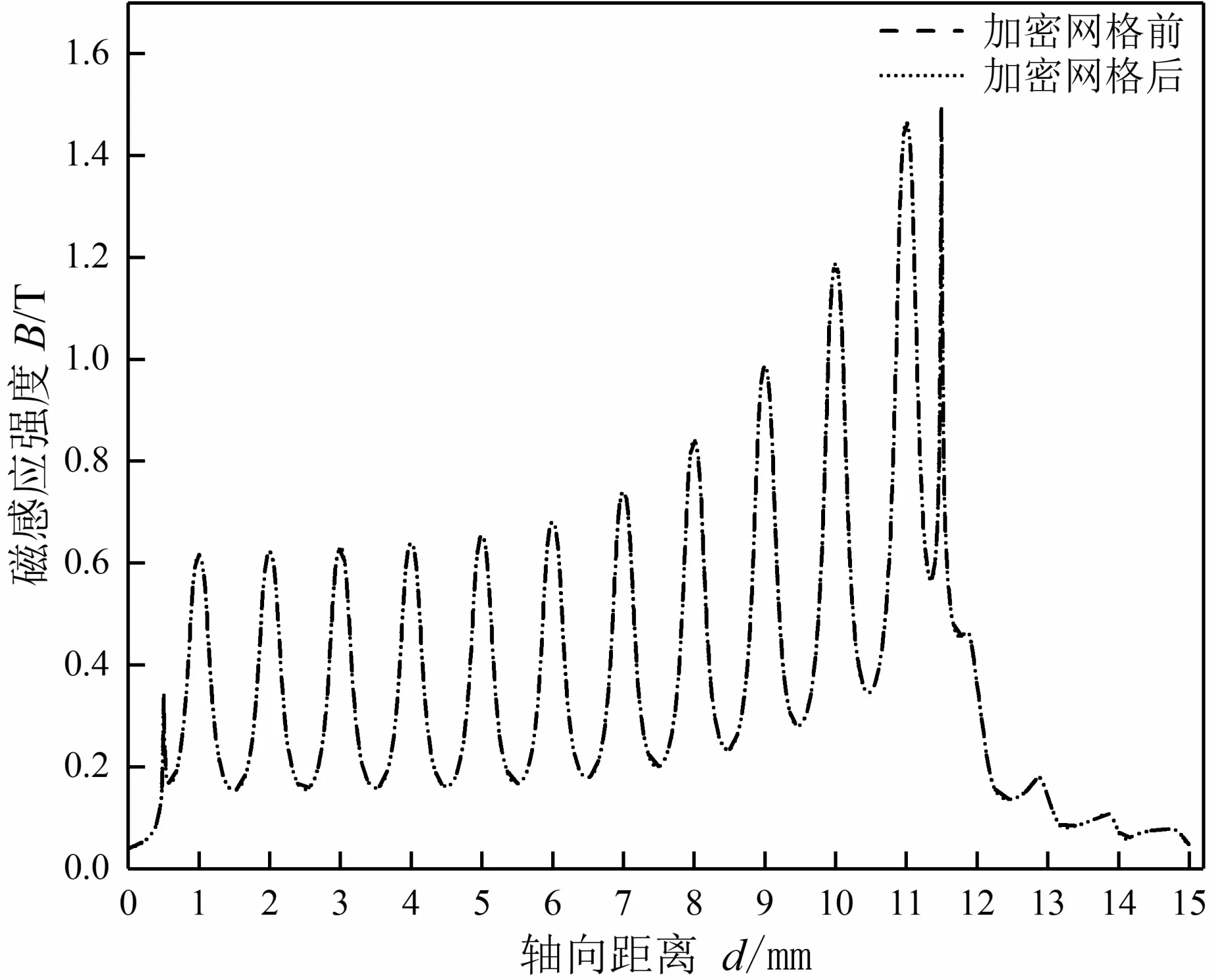

笔者以极齿在轴上的密封结构为例,绘制出轨线3在上述网格划分情况下的磁感应强度分布;将极齿和密封间隙内部的最大网格尺寸限制由0.015 mm加密至0.01 mm(相较于原网格加密程度增大了33.3%);加密网格后,再次绘制出该轨线上的磁感应强度分布图。

加密网格前后,轨线3的磁感应强度分布的对比情况,如图11所示。

图11 加密网格前后轨线3磁感应强度分布情况

利用式(3)计算该轨线的耐压值:加密网格前,耐压值为0.145 446 MPa;加密网格后,耐压值为0.145 453 MPa。由此可见,加密网格前后仿真结果的误差可以忽略不计。

4.3 计算结果分析及讨论

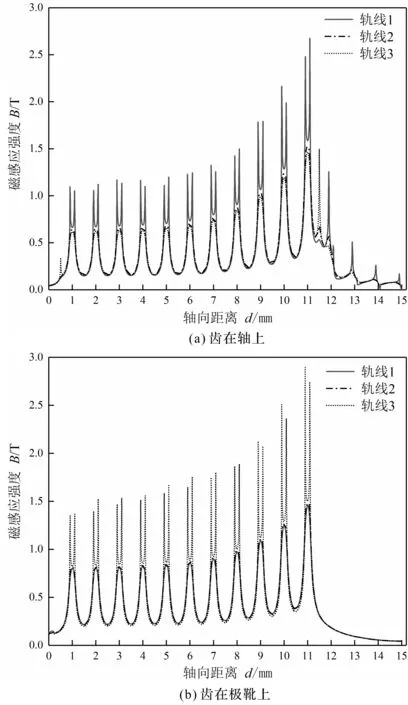

笔者采用原网格划分方式,并使用求解器对磁场分布进行求解后,分别绘制出3种密封结构各个轨线上的磁感应强度分布图,如图12所示。

图12中,在0~11.5 mm阶段,轨线位于极靴的下方;在11.5 mm~15 mm阶段,轨线位于永磁体位下方。

计算模型一和三因永磁体下方存在极齿,导致部分磁力线从这些极齿中通过。所以,在图12(a,c)中的11.5 mm~15 mm阶段,轨线对应的磁感应强度值出现波动。

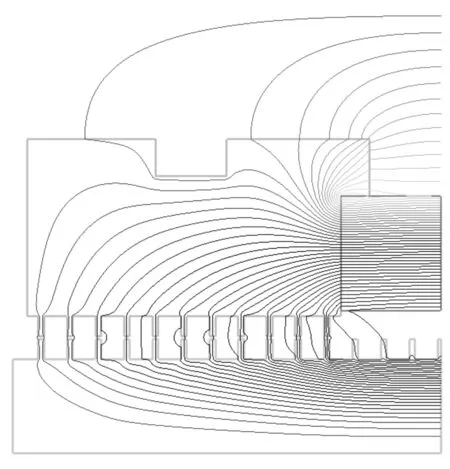

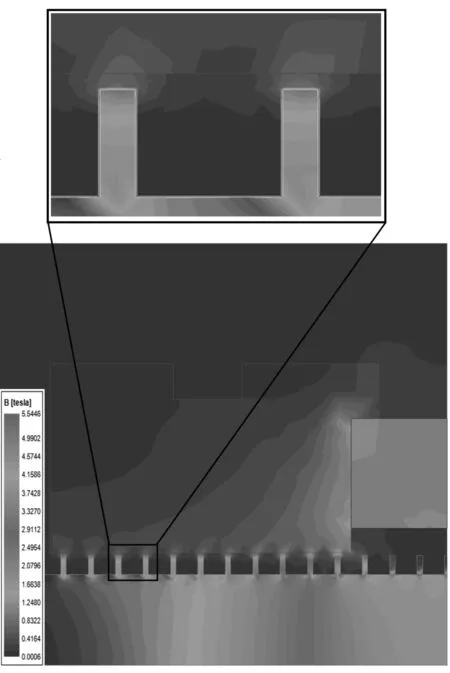

对齿型结构的磁力线分布图如图13所示(另外两种结构的磁力线分布与此类似)。

图13 对齿型结构磁力线分布图

在利用式(3)求出以上3种结构任一轨线上的耐压值时,由于计算模型关于X轴对称,所以所求的轨线耐压值实际为上述耐压值的2倍。

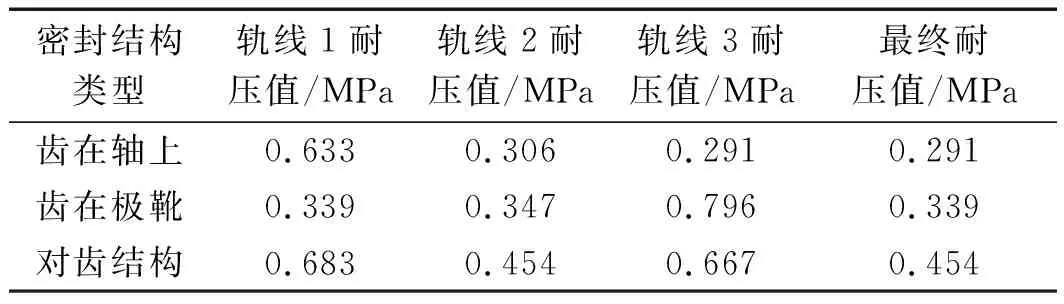

各密封结构轨线上的耐压值与密封结构的最终耐压值,如表1所示。

表1 密封结构耐压能力

在以上3种结构各自所包含的3条轨线中,耐压值最小的轨线所在位置为相应密封结构密封失效时首先发生泄漏的位置。因此,该轨线的耐压值就是相应密封结构的最终耐压值。

由表1可以看出:(1)齿在轴上这一密封结构中,轨线3的耐压能力最低,即在密封失效时,靠近极靴侧为首先发生泄漏的位置;(2)密封失效时,齿在极靴上这种密封结构在靠近转轴侧为首先发生泄漏的位置;(3)密封失效时,对齿型密封结构密封间隙的中线处为首先发生泄漏的位置。

由表1可以看出:3种密封结构的耐压能力:对齿型结构>齿在极靴上>齿在轴上;与齿在轴上这种密封结构相比,齿在极靴上与对齿型结构的耐压能力分别增加了16.5%和56.0%;可见对齿型结构有更好的聚磁能力,所以具有更好的密封性能。

齿在轴上这种密封结构的磁感应强度分布,如图14所示。

图14 齿在轴上结构的磁感应强度分布

除了以上结果,笔者还发现:在图12中,所有靠近极齿的轨线—图12(a)轨线1、图12(b)轨线3、图12(c)轨线1和轨线3的波峰位置,均出现了边缘效应。

从图14中也可以看出边缘效应,即极齿边缘的磁感应强度值大于极齿中部的磁感应强度值。

图13中,因极齿上存在尖角,导致磁力线主要从极齿的边缘穿入或者穿出,这是产生边缘效应的主要原因。

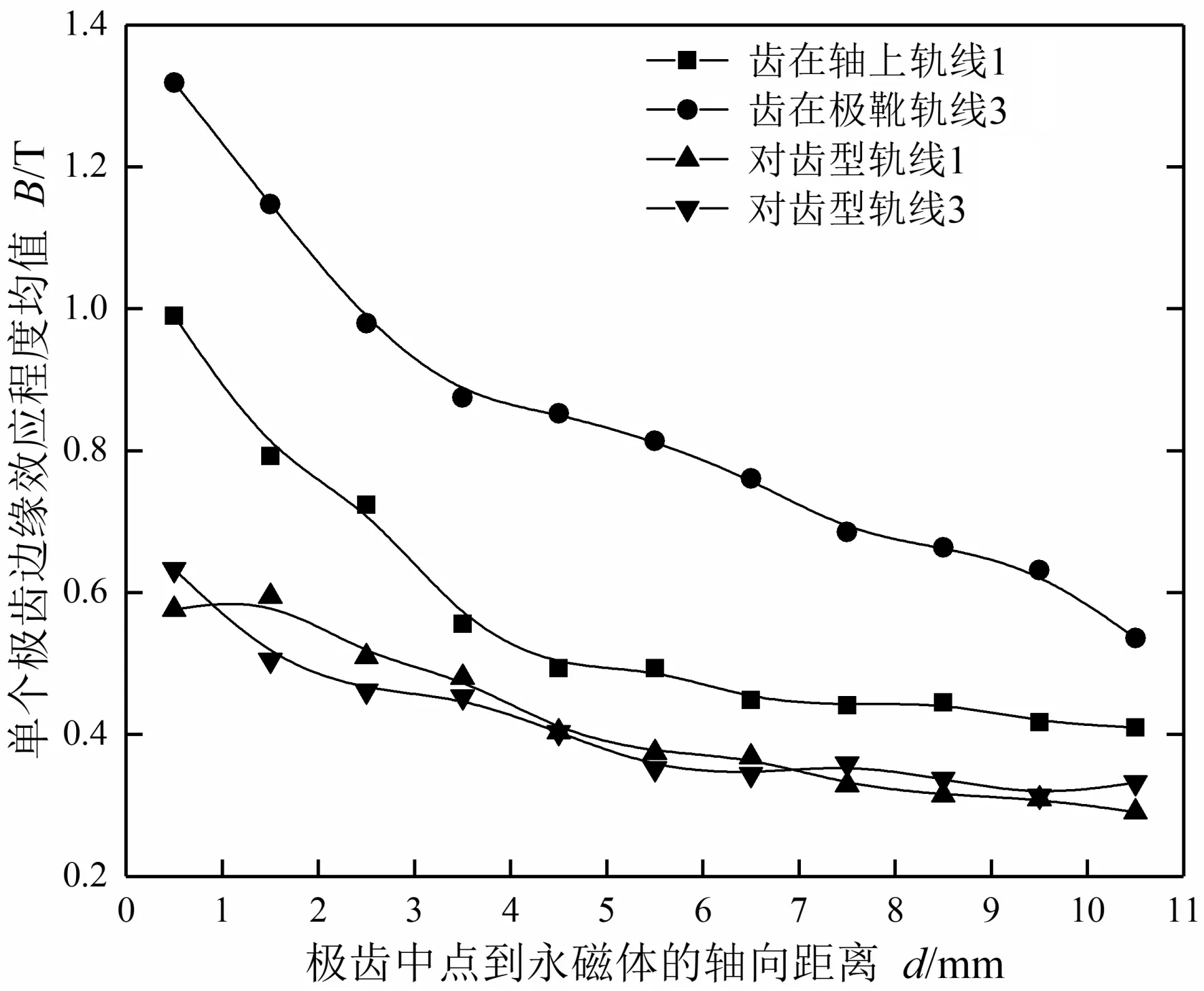

笔者以极齿中心至永磁体的轴向距离为横坐标X(图6),以单个极齿的边缘效应平均值为纵坐标Y,绘制出散点图,并用曲线进行拟合,得到边缘效应程度与极齿至永磁体之间距离的关系曲线,如图15所示。

图15 边缘效应程度与极齿至永磁体之间距离的关系曲线

由图15可以看出:随着极齿至永磁体距离的增加,极齿边缘效应下降;对齿型结构轨线1和轨线3的边缘程度相近,这种现象可以由图13解释:由永磁体发出的磁力线主要进入了极靴中,并且从位于极靴上的极齿中穿出,这些磁力线主要进入了位于转轴上的极齿中,因此两轨线的边缘程度相近。

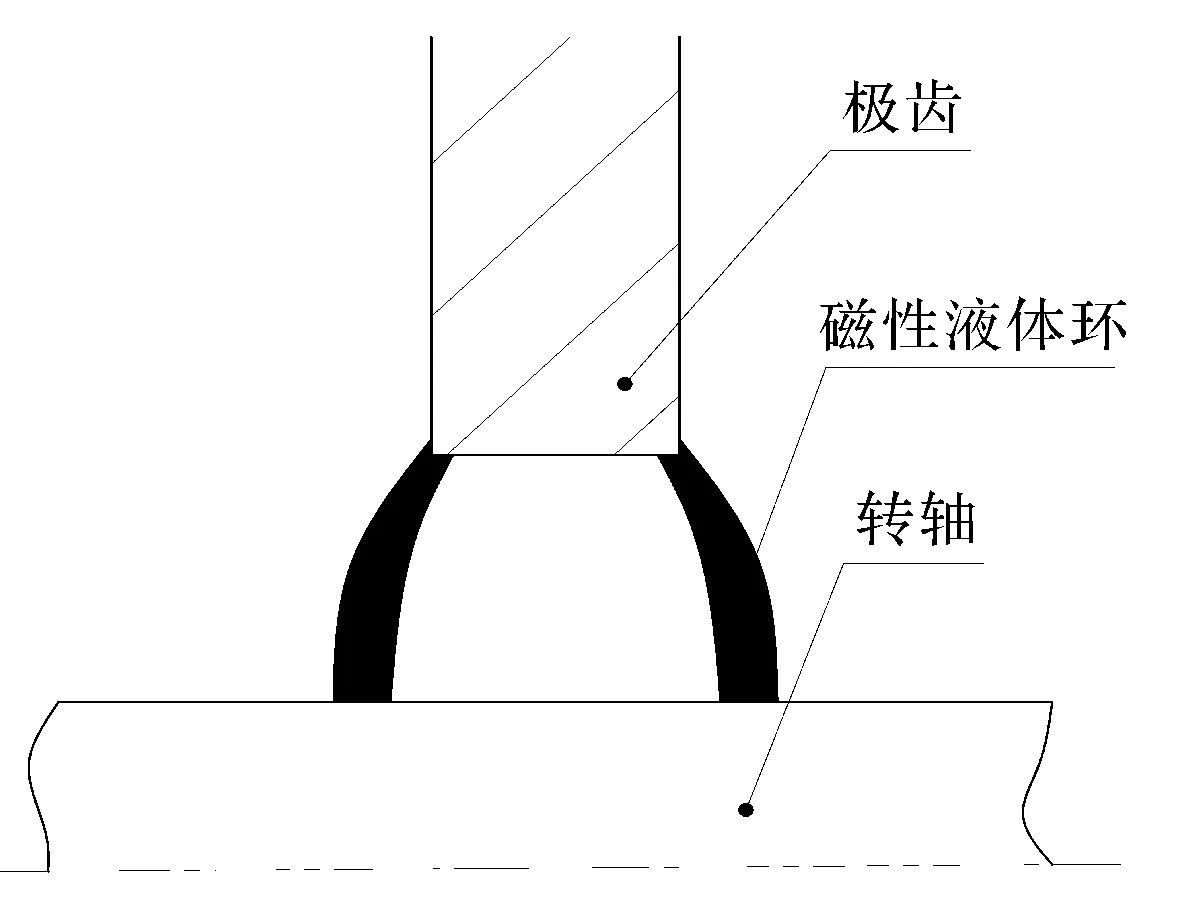

磁性液体密封环示意图如图16所示。

图16 磁性液体密封环示意图

图16中,在单级极齿密封失效的过程中,极齿下方的磁性液体体积会逐渐减小,因边缘效应,少量的磁性液体会分裂成两个磁性液体密封环,加快密封失效的进程。所以,边缘效应越大,密封的可靠性越低。根据图15对比3种结构的密封可靠性:对齿型结构>齿在轴上>齿在极靴上。

加密极齿和极齿与转轴间空气域的网格密度,将最大网格尺寸限制由0.015 mm加密至0.01 mm,相较于原网格加密程度增大了33.3%。加密网格后再次重复上述仿真过程,得到相同的仿真数据和结论。

5 结束语

本文提出了一种对齿型密封结构,采用MAXWELL对齿在轴上、齿在极靴上和对齿型3种密封结构进行了电磁场分析,对比分析了3种结构的耐压能力和密封可靠性。

主要结论如下:

(1)对比3种密封结构的耐压能力可知:齿在轴上的密封结构耐压能力最小,齿在极靴上与对齿型这两种密封结构的耐压能力比齿在轴上的高16.5%和56.0%;

(2)探索了3种密封结构密封失效时首先发生泄漏的位置:齿在轴上这种密封结构在靠近极靴侧先发生泄漏,齿在极靴上这种密封结构在靠近转轴侧先发生泄漏,对齿型结构在密封间隙的中线上先发生泄漏;

(3)在靠近极齿的位置会发生边缘效应;对齿型结构的耐压能力和密封可靠性更高。

笔者的研究可为磁性液体密封结构设计,以及极齿位置的选择提供参考,即极齿位于极靴上比位于转轴上有更好的耐压性能;若密封结构尺寸受到限制且要求有较高的耐压能力和可靠性,可以选择对齿型密封结构。

在后续的研究工作中,笔者将按照上述3种密封结构分别加工出实际的密封件,并使用实验手段,来具体研究在转轴转动时3种结构的密封性能。