某型发动机涡轮盘超温无损分析方法研究

胡桂英 李俊杰 李丽 余晓东

摘要:从分析某型发动机涡轮盘材料性能入手,制定了“超温”判断标准图谱,根据该涡轮盘与该涡轮叶片的相互关系,找到了用无损分析法进行涡轮盘超温分析的方法。

关键词:涡轮盘;超温;颜色-温度对照图

Keywords:turbine disk;overtemperature;color-temperature contrast diagram

0 引言

航空发动机在装机飞行或地面试车过程中难免出现故障,发动机“超温”就是其中的多发故障之一。发动机出现“超温”故障后,首先应分析涡轮叶片、涡轮盘是否经历“超温”。所谓“超温”,就是发动机的“T4”(涡轮排气温度)温度超过其规定温度(700℃)。“超温”分析就是分析故障件组织是否出现了晶界弱化或析出的第二相发生了回溶现象。发动机涡轮盘超温分析也是涡轮盘金相组织的分析。涡轮盘是发动机的关键重要件,制造工艺复杂,价格昂贵,不允许破坏,常规的金相组织分析需要从涡轮盘上切取一段试样,但切取试样后的涡轮盘遭到了破坏,只能全盘报废,这样的超温分析没有意义;采用复型法制取试样,也需要在涡轮盘上进行磨抛和腐蚀,这样的操作对涡轮盘的损伤也是致命的。为了解决这一难题,对该型发动机某级涡轮叶片及某级涡轮盘进行研究,进行大量试验,最终找到了采用无损分析法进行涡轮盘超温组织分析的方法。

1 零件材料性能的研究

1.1 某级涡轮叶片材料性能

某级涡轮叶片材料牌号为K417,是一种低密度、高强度的镍基铸造高温合金,在铸态下使用。合金组织结构:γ′相为强化相,約占67%,共晶相γ+γ′约占3%~5%,还有约2%的TiC相。在超过750℃~1000℃长期时效中,TiC逐渐分解,析出M23C6;1180℃时γ′相开始回溶变圆长大,1220℃左右共晶相γ+γ′开始初溶;当γ′相变圆或长大时,视为叶片经历了超温。

1.2 某级涡轮盘材料性能

某级涡轮盘材料牌号为GH4133,是在GH4033合金基础上进一步合金化,适当提高强化元素铝、钛含量,添加难溶金属铌发展而成的镍-铬固溶体为基,γ′为主要强化相的时效硬化型合金。锻造毛坯加工,热处理后使用。合金组织结构:经标准热处理后的组织由γ相、约占14%~15%γ′相、MC和M23C6组成。γ′相于900℃开始回溶,1010℃完成溶解。M23C6于950℃开始回溶,1010℃完成溶解。当涡轮盘中出现γ′相回溶现象时视为叶片经历了超温。

2 某级涡轮盘无损法分析超温试验方案的制定

2.1 用颜色深浅判断涡轮盘是否经历超温的依据

由于空气中氧气的作用,在经历高温环境时,同一材料或同种材料所加工的零件表面的氧化色与以下几个因素有关:

1)温度:时间、加热、冷却介质相同,所经历的温度越高,表面氧化越严重,颜色越深;

2)时间:温度、加热、冷却介质相同,时间越长,表面氧化越严重,颜色越深;

3)加热、冷却介质:时间、温度相同,加热、冷却介质氧化性越强,表面氧化越严重,颜色越深;

4)冷却速度:温度、时间、加热、冷却介质相同,冷速越慢,在高温时间段停留时间越长,表面氧化越严重,颜色越深;

5)其他因素:当加热、冷却介质中有特殊物质如碳、硫等,在其他条件完全相同的情况下,富含碳的比普通情况颜色相对深一些。

以上几种因素中,温度和时间是关键影响因素。因为温度越高,元素活性越高,越容易与氧结合而氧化;高温经历时间越长,就是氧化时间越长,氧化也就越严重;对于涡轮盘来说,加热介质是燃气,冷却介质介于燃气和空气之间,与以空气为加热介质相比,最大的区别是空气中不富含碳、硫等元素,这些元素更易使零件表面颜色变深;燃气的温度比室温高得多,在燃气中冷却比空冷时材料表面的氧化程度要严重一些,因此在燃气中冷却其表面颜色更深一些。综合起来,若采用与涡轮盘热处理状态相同的材料做成试样,在空气炉中加热,采用空冷方式,经历同样高的温度,在高温经历时间相差不大的情况下,涡轮盘的表面氧化应更加严重,颜色更深,因此,在掌握GH4133在空气炉中加热表面颜色随温度的升高的变化规律,就可以有条件地用于判断涡轮盘是否经历了超温,并根据其颜色变化规律来判断其经历的温度。

2.2 试验材料及方法

1)试验材料

将GH4133合金热处理成与涡轮盘相同状态后,切成100mm×60mm×10mm的块状试样,所有表面去除氧化皮并精磨,表面粗糙度不大于0.8μm;试样数量为36件,分为6组,每组6件。

2)热处理方法

将试样置于SX2-12-12箱式电阻炉中加热,具体热处理制度如下:

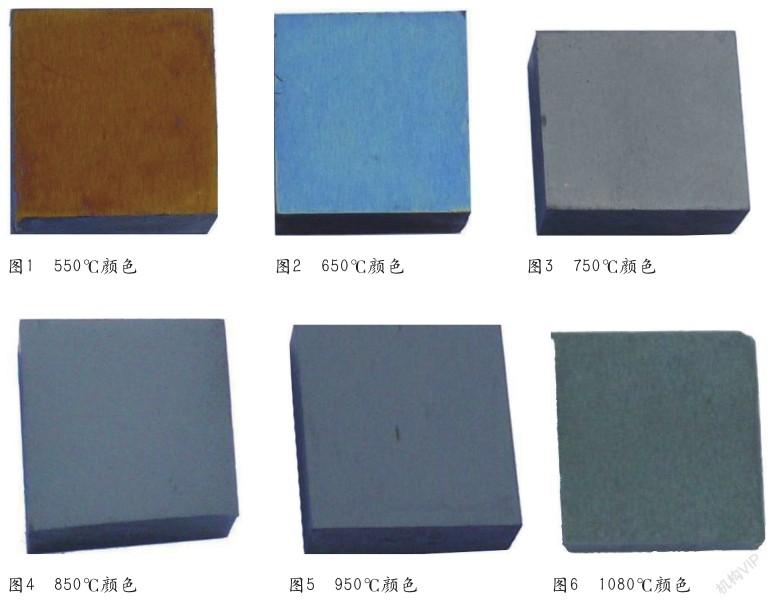

第1组:550℃,10min,空冷;第2组:650℃,10min,空冷;第3组:750℃,10min,空冷;第4组:850℃,10min,空冷;第5组:950℃,10min,空冷;第6组:1080℃,10min,空冷。

其中1、2、3组为正常模拟试验,4、5、6组为超温模拟试验。

3)表面氧化颜色采集

在自然光下(无阳光),试样放在白纸上,摄影架固定索尼数码相机、固定角度、距离,自动调焦拍摄成像,每一试样采集6次以上,选用与试样颜色最相近的一张作为最终相片。

2.3 GH4133合金表面氧化变化规律

目视观察,经历550℃高温的试样,表面颜色浅,呈铁红色,有明显的金属光泽;650℃试样表面呈浅天蓝色,有金属光泽;750℃试样表面呈灰黑色,略显金属光泽;850℃试样表面呈灰亮色,金属光泽已消失;950℃试样呈灰蓝色,无金属光泽;1080℃试样表面呈蓝灰色,表面有明显的氧化皮。

从以上颜色变化趋势可以看出,试样表面的颜色变化规律为:随着温度的升高,试样表面颜色由浅变深,由铁红变灰,超过一定温度时,表面有蓝色氧化皮出现;由有金属光泽变为完全无金属光泽。

2.4 标准图谱的建立

根据以上颜色随经历温度升高的变化规律建立一套图谱,用于指导分析判断涡轮盘是否经历超温。建立方式为:将试样图片进行对比,各挑出最好的1件作为标准件,其结果如图1~6图所示。

3 标准图谱的使用方法

采用对比法检查涡轮盘是否经历超温。将涡轮盘表面的实际颜色与标准图片(图1~图6,每一图均表示某一特定温度的颜色)进行对比,与涡轮盘颜色最接近的图片所对应的温度即表示该涡轮盘的工作温度。涡轮盘颜色深度浅于图3的为不过热(图1~图3所示),深度超过者的为过热(图4~图6所示)。

4 标准图谱使用的条件

对照标准图谱,根据涡轮盘表面的颜色判断其是否经历了超温,可节约大量成本,在实际运用中是很有价值的。英美等发达国家对此已有研究,制定了多种合金颜色-温度对照图谱,可指导工程实践。

但是,由于温色比对受人为因素影响较大,国内在应用温色比对方面一直没有形成材料表面氧化色与加热温度和时间对应的规范图片,具体应用时只能作为估计构件受热温度的辅助参考,作为唯一直接依据由此来判断涡轮盘是否经历超温还是有局限性的。此外,对试样表面颜色的采集,也会受人为因素、设备因素影响。

5 结束语

颜色变化试样、图谱是人为制成的,试验方案是理想状态的,涡轮盘的实际经历远比试样复杂得多。因此,分析涡轮盘是否经历了超温,还应尽可能地分析涡轮盘自身组织情况,以及与其相连结构件的组织情况,这些因素組合在一起才可作为判断涡轮盘是否经历了超温的重要依据。

涡轮部件的工作温度最高点在涡轮叶片进气边距叶冠1/3处,最低点在榫头处,榫头与涡轮盘连接,因此连接处的温度是整个涡轮盘的最高工作温度点;虽然K417的γ′相开始回溶点高于GH4133,但涡轮盘与叶片相比尺寸大得多,一般可以用同级涡轮叶片榫头是否经历超温来辅助判断涡轮盘是否经历了超温。

参考文献

[1]《中国航空材料手册》编辑委员会.《中国航空材料手册》第二版 第2卷变形高温合金 铸造高温合金[M]. 北京:中国标准出版社,2001.

[2] GB/T 14997 高温合金锻制圆饼[S]. 北京:中国标准出版社.

[3]抚高新. 1982-8 涡轮盘形锻件暂行技术条件[S]. 北京:中国标准出版社.

[4]吴承建,陈国良,强文江,编著.金属材料学[M].北京:冶金工业出版社,2000.