梗丝增量比例变异系数控制研究与应用

郭昌耀,高复高,董 伟,许秋轩,靳林坚

(江苏中烟工业有限责任公司徐州卷烟厂,江苏徐州 221000)

1 问题分析

在烟草制丝线中,梗丝流量的稳定性至关重要,稳定的梗丝流量是其他工艺的基础,深入分析影响梗丝流量的稳定性的因素,结合现有设备特点和工艺要求,运用光电管等检测器件,改进PLC 控制程序,提高掺配精度合格率和增量比例变异系数,优化工艺质量,为智能化生产提供良好的基础[2]。制丝线瞬时梗丝掺兑比例变异系数合格率为80%,变异系数合格率为影响西格玛水平的主要因素,需要对其进行研究和改善。流量控制一般采用控制型电子皮带秤加喂料机加定量管,目前尚没有批间换柜无缝衔接技术的报道,在掺兑梗丝时,有时因柜子内存储的梗丝量不能满足生产需要,需要启动新柜子进行梗丝掺兑,在更换柜子的过程中,由于柜子内铺料料头到拨料辊有一定的距离,使得物料流量在这期间会降低,影响掺兑流量增量变异系数[3]。目前对于批间更换掺兑储柜的问题点没有实际具体有效的解决办法,一旦出现换柜不及时或者提前换柜,势必导致物料断续或者堵料现象,最终都将影响掺配精度[4]。

由于掺兑流量较低,在输送皮带上的物料高度也较低,单位时间内,输送皮带的输送能力将受到影响,特别是在料头阶段,受上一批次的影响,留存在皮带上的物料高度较低,难以保障供给量。在批次生产期间,皮带物料高度低会造成供给不及时的现象,目前行业内供给侧皮带输送机频率固定不变,此频率如设置较低则会造成供给量不足,如设置较高则会造成设备频繁启停,不利于掺兑变异系数合格率[5]。

在定量管物料高度控制方面,现有的方式为根据高、中、低料位,控制上游设备的启停,上游设备的运行速率不受物料实际位置的影响,当物料高度和上升速率较低时,上游设备如仍按固定的频率运行,则容易导致定量管供给不足,同理,当物料高度和上升速率都较高时,上游设备如仍按固定的频率运行,则容易导致定量管供给过盈造成堵料,这些都将影响掺配精度的控制[6]。

2 系统设计

2.1 储柜出料流量研究

加香在生产时,需要掺配一定比例的梗丝,在掺配梗丝时,有时因柜子内存储的梗丝量不能满足生产需要,需要启动新柜子进行梗丝的掺兑,在更换柜子的过程中,由于柜子内铺料料头到拨料辊有一定的距离,使得物料流量在这期间会降低,影响加香流量的稳定性。

为此设计并增设批间换柜无缝衔接功能,在生产前操作工要选择两个掺配柜,第一掺配柜和第二掺配柜。当批次开始前,系统判定第一掺配柜存量不够下一批次使用时,会弹出提示,要求操作人员选择第二掺配柜,批次生产过程中,系统判定第一掺配柜存量即将耗尽时,会自动启动第二掺配柜。

第二掺配柜启动时,第一掺配柜和第二掺配柜底带出料频率会同时降低,以免掺配皮带输送机流量突然增大而导致的堵料现象,当第一掺配柜出完料时,第二掺配柜的底带出料频率会相应提高至正常值。总体功能的实现将避免因换柜不及时或者换柜过早导致的增量比例变异系数合格率降低的现象,从而保证掺配流量精度,预铺设程序如图1 所示。

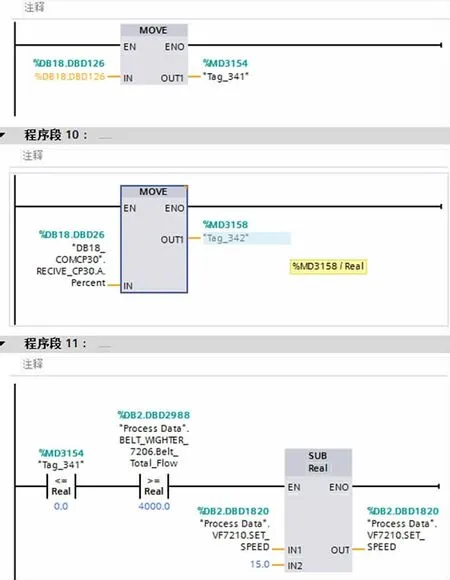

图1 预铺设程序截图

2.2 批次料头流量稳定性研究

为保证电子皮带秤上物料流量的稳定,在皮带秤前装有定量管,刚开始过料时,由于柜子内铺料料头到拨料辊有一定的距离,导致定量管内刚开始物料较少。若此时电子皮带秤启动过料,流量称上的物料偏少,从而影响稳定性。

为此增加定量预铺设功能,在上一批次即将结束时,程序自动降低皮带的运行速率,从而使皮带上的物料高度提升,保障下个批次料头阶段物料充足,由于此过程在上批次料尾阶段进行,掺配需求量降低,所以降低皮带速率不会对上个批次稳定性造成影响[7]。

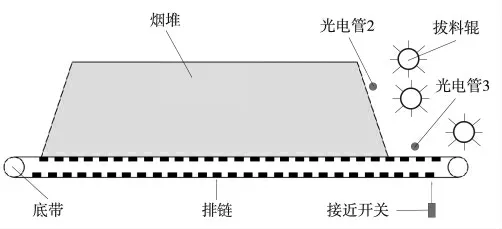

下面结合图对本实用新型作进一步说明。储柜物料如图2所示。

图2 储柜物料示意图

位置一:当烟堆既没有遮挡光电管2 也没有遮挡光电管3时,说明烟堆前端距离拨料辊有较长的空档区。

位置二:当烟堆遮挡住光电管2,并由接近开关探测排链,并累计四个排链计数时,说明烟包前端已经运送至贴近拨料辊的位置。

位置三:当烟堆既遮挡光电管2 也遮挡光电管3 时,说明储柜正处于出料状态。

位置四:当烟堆遮挡光电管3,但是没有遮挡光电管2 时,说明储柜内物料存量不足。

系统在生产前设置第一出料柜和第二出料柜。①当第一出料柜存量较足时,第二出料柜保持静止,处于烟堆位置一;②当系统根据物料消耗量,判断第一出料柜不够下一生产批次使用时,第二出料柜自动运行,并运行至烟堆位置二后静止等待;③当第一出料柜处于烟堆位置四时,第一第二出料柜同时运行;④当第一储柜处于五时,停止第一出料柜,第二出料柜变为第一出料柜。

经过系统程序逻辑判断,实现储柜的自动切换,保障换柜期间掺配物物料精度,提高掺配物增量变异系数的合格率。自动换柜程序如图3 所示。

图3 自动换柜程序截图

2.3 定量管物料高度稳定性研究

定量管内的料位高低也会影响物料流量的稳定性,当定量管内料较少时,由于进料皮带速度不变,物料无法很快补充到限量管内,物料从低料位进入到皮带秤时,容易导致皮带称上物料减少,流量有波动;当定量管内物料较多时,物料不断进入皮带秤,定量管内物料从高料位下降到中料位,进料输送带又不断将物料送至定量管,使得定量管很快由中料位上升到高料位,导致带输送机频繁的启停。

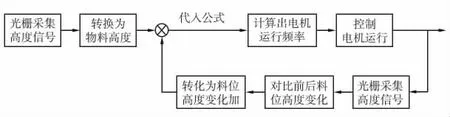

为此,采用物料进料输送带变频控制,基于物料实际高度,根据物料实际高度和高度变化的速率这两个因素,实时的控制上游皮带机的运行速率,其他因素不变,当物料高度较低时,提高皮带速率;当物料高度变化速率较低时,提高皮带速率。当物料高度较高或者其变化速率较高时,同理。

为了解决上述技术问题,采用如下步骤:①通过光栅实时测量定量管中料位高度;②利用PLC 每隔1 s 计算定量管中料位高度差,通过高度差计算料位高度变化加速度;③将采集到的定量管高度和定量管高度变化加速度代入公式,并计算出上游设备的电机运行频率,P=(H-h)/H×50+K1×a。其中H 为光栅总测量高度,h 为采集到的当前定量管中料位高度,K1为加速度配比系数,根据设备情况和工艺要求进行整定;④将计算出的实时电机频率赋值给上游电机控制的PLC 程序,使电机按照计算频率运行。

与现有技术相比,该发明技术方案的有益效果是:现有设备的基础上,避免了增加检测原件所带来的资金投入,将定量管中物料高度和高度变化加速度考虑进去,实现二维控制的目的,有效抑制料位高度的波动,使其趋于稳定,保证定量管物料充足且不至过分充盈,从而保障电子皮带秤上的流量稳定。控制逻辑如图4 所示。

图4 控制逻辑

3 应用效果

“梗丝增量比例变异系数控制研究与应用”项目应用于烟草行业储柜出料系统,针对梗丝掺配过程中更换储柜、批次料头等容易出现流量波动的情况,集中改进控制,保障整批物料生产过程中梗丝增量比例变异系数控制稳定,制丝线瞬时梗丝掺兑比例变异系数合格率为80%,项目实施后,瞬时梗丝掺兑比例变异系数合格率提升至95%以上。