真空回流焊设备设计与开发

高文 林杉 张琪 陆玉

摘要:本文对适用于SMT工艺的自主研发真空回流焊炉进行了介绍,包括了设备组成、传动的设计、真空腔的设计、抽真空系统的设计以及传动逻辑控制原理。简要的介绍了真空回流焊炉的设计思路及应用,为回流焊工艺提供了可靠解决方案。

关键词:回流焊炉、传动、真空

1引言

热风回流焊一般采用加热器和风扇使炉内空气或氮气升温并循环来均匀加热工件,具有加热效率快、温度均匀度高等优点,同时也带来处理后的焊接空洞率较高的问题,影响产品的使用效果和可靠性,针对此问题,最有效的方法是在热风回流区后面增加真空腔,使焊接后的焊接空洞率大大下降,基本可以将空洞率降至2%以下[1]。为了掌握最新的工艺技术、跟上行业发展的主流、提高产品的科技含量,我司研制了一台真空回流焊炉。

2真空回流焊工艺

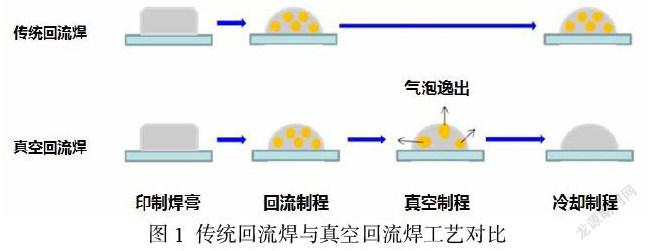

真空回流焊接工艺是在真空环境下实现回流焊接的新型焊接技术,近些年才随着设备一同引入国内。真空回流焊接工艺之所以能够在减少焊点空洞的原因在于三个方面,一是真空环境下熔融焊料的流动阻力小,焊料表面张力降低,气泡容易突破焊料的阻力排出[1],二是由于气泡和外部真空环境存在着压强差,气泡变大,靠近边缘的气泡更容易逸出,三是气泡组分的沸点随压力降低而降低,沸腾的气体组分更容易摆脱焊料阻力的束缚[2]。真空回流焊工艺流程见图1,将进入回流区后半段的产品送入独立的真空仓内,在焊点还处熔融状态时将真空仓内气压降低到500pa以下并保持一定的时间,迫使气泡从焊料内逸出,然后再将产品输送至冷却区冷却,从而获得空洞率低的焊点。

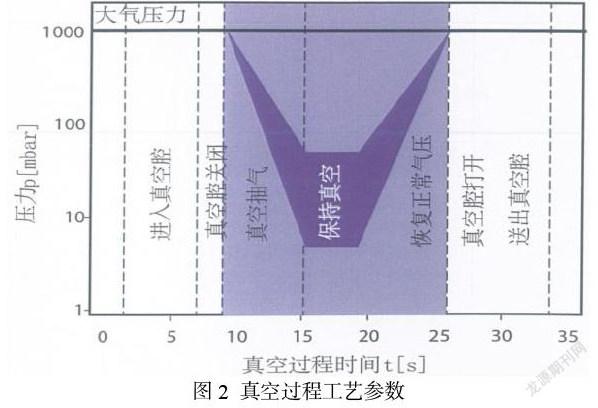

真空回流焊接工艺增加了4组工艺参数,即真空度、真空保持时间、抽真空时间与充气时间(见图2)。真空度和真空保持时间关系着能否有效排出焊点气泡。控制抽真空时间与充气时间是为了控制升降压速率,防止因压力变化过快导致焊点炸锡或器件移位。一般常用焊膏的总加热时间有限,为了保证焊点的成型质量,整个真空工艺循环时间通常不超过60s。

3设备组成

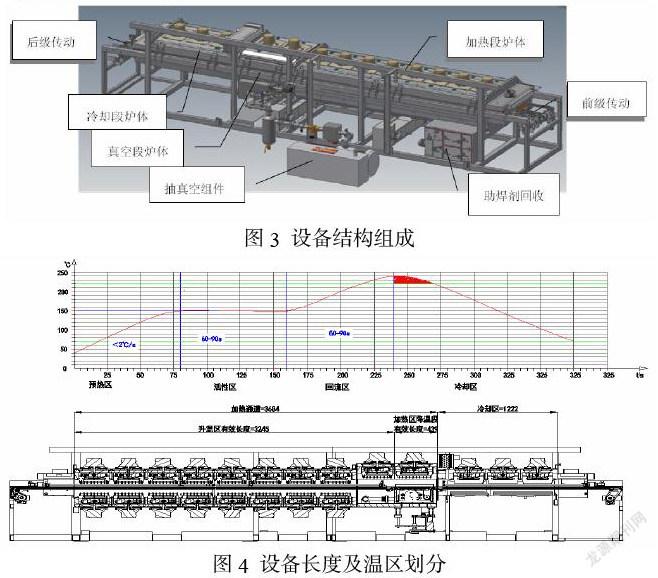

真空回流焊炉主要由加热段、真空段、冷却段组成,传动部分由前级传动组件、真空腔传动组件、后级传动组件组成,抽真空系统由真空腔、抽真空控制管路和真空泵组组成,另外辅有助焊剂回收及过滤装置、进出口收集装置、冷却装置、框架及外围挂板等。设备结构组成如图3所示、设备长度及温区划分如图4所示。

3.1主传动的设计

传统回流焊设备的传动系统为链条传动或链条加网带的传动形式,输送链或网带贯穿整个设备。真空仓的引入迫使传动系统必须采取分段形式,使得结构和控制更为复杂。图5是一种的传动机构示意,采用可调宽的链条传动形式,沿设备长度方向分为升温段传动、真空段传动和冷却段传动,每段传动机构包括独立的轨道、链条、动力单元、中央支撑机构,进口和冷却段的传动还设计有自动注油系统。

分段式传动带来的最大影响在于影响了传动的平稳性。对接处的间隙限制了工件的最小长度,一般工件长度要大于间隙尺寸的3倍以上时才能保证平稳过渡,这是需要特别注意的。不同段传动的水平高度差和轨道间距差异也影响着传动平稳性,因此在结构上采用了可调结构,用于补偿装配误差(图6)。

独立的动力单元能实现每段传动链速可单独调整,但是加工误差的存在使得每段传动的实际链速存在细微差异,对含有小型器件(如Chip封装器件)的产品是不利的,需要在在设备调试阶段就要完成链速的校准。然而,分段独立传动也有优点,可以在满足真空工艺循环节拍的条件下将冷却段链速降低,在不增加冷却长度的情况下提高产品的冷却效率。

3.2真空腔设计

真空腔体结构分为上腔体、下腔体、内部传动装置和上腔体顶升机构,如图7所示。真空腔体置于炉体高温区,在产品焊料处于熔融状态时,及时进行抽真空消除焊接空洞。从产品开始进入真空腔至产品完全出真空腔,时间周期约90秒钟左右(实际以工艺需求为准),随后进入冷却區冷却,抽真空流程如图8所示。下腔体有四个支撑,可调整运行平面度。下腔体连接CF50法兰波纹管,与抽真空控制管路连接。上下腔体采用密封圈进行密封。

真空腔内部采用链条式传动,一侧导轨与中央支撑调宽均采用斜齿轮与梯形丝杠组合式进行调宽,采用编码器进行位置定位,斜齿轮远离高温区,两根梯形丝杠传动之间增加联轴器,独立调整相对位置。传动轴与真空腔壁采用动密封连接。整体结构紧凑,传动精度高。如下图9所示。

上腔体顶升机构采用滚珠丝杠与同步带组合式传动,可实现上腔体的周期性上升下降,开启和关闭真空腔。采用伺服电机传动,功率100W,额定扭矩0.32Nm,总体安全系数可达7,开关腔最快时间可达3秒左右。

3.3抽真空系统设计

抽真空组件布置于炉体真空段靠近炉体背面,远离炉体高温区,真空管路上布置有破真空装置、过滤装置、真空计、阀门、真空泵等部件,实现周期性抽真空动作。假设抽真空预定值为200Pa,最快抽真空时间为6秒,查阅真空手册可计算泵体的抽速。抽速计算方式如下:

其中真空腔体积:

修正系数 取1.5,目标真空度在(查阅真空设计手册[3])

真空设备极限压力p取10Pa(查阅真空设计手册[3])

可以计算出泵的名义抽速:

选择真空泵抽气速度为 ,可达到预想的真空预定值及抽真空时间。

3.4传动运行逻辑设计

传动的逻辑原理主要用来实现工艺的应用以及各种异常工况的报警,以下图12为例,传动主要由升温段传动、真空段传动、冷却段传动组成,在真空段前端和后端分别布置光纤传感器,正常工况条件下,工件触发S1信号,延时X/V1 s后,真空段传动电机停止,V2=0,上腔体开始下降,当到位开关S4触发后,腔体关闭,开始执行抽真空程序。当S1信号持续时长大于t1=L/V1,系统发出进料异常报警,强制终止后续动作,直至手动消除报警,可能的异常原因为产品未正确进入真空腔的传动轨道,卡在两段传动之间。报警可防止强行关闭腔体,而导致产品损坏。以此逻辑实现整体传动的运行及控制,并实现产能的需求。

3.5助焊剂回收系统

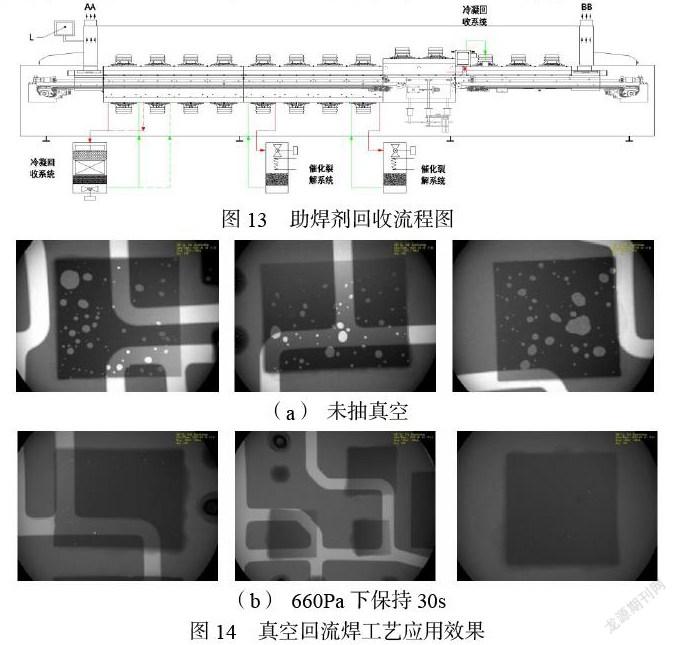

受助焊剂特性影响,长期运行的回流焊炉膛内表面残留凝结有大量的助焊剂,会污染产品表面,降低焊接质量。为了解决这一问题,现在的回流焊设备上都配备有助焊剂回收装置。最常见的是冷凝过滤回收方式,利用换热器将含有助焊剂的气体冷却到低温(<100℃),借助滤网实现气液分离,将凝结的助焊剂汇集后定期处理。而以SMT、ERSA、REHM为代表德国厂商则采用催化裂解的方式,利用分子筛在较低的温度下实施物理裂解,过滤后回收助焊剂,其中分子筛中含有贵金属涂层的颗粒能促使长链烃裂解解成水和二氧化碳。这种新的回收方式更为环保,维护间隔更长,会逐渐成为回流焊设备的主流配置。本次设计低温区(<180℃)采用冷凝回收器和高温区(>180℃)采用催化裂解器的方式。

4真空回流焊设备的应用

在通信、新能源汽车、光伏、军事、航空航天等领域,大功率晶体管、射频电源、LED、IGBT、MOSFET等器件的应用越来越多,其共同的特点是器件功耗大,这类产品散热焊盘的空洞率直接直接影响产品的可靠性。普通熱风回流焊焊盘的空洞率在25%左右,而采用真空焊后,焊点空洞率显著降低;真空度越低,空洞率越低;真空保持时间越长,空洞率亦越低。具体效果见参见图14。真空回流工艺条件下,空洞率可以降低到1%以下。

5结束语

相较于热风回流焊炉等,真空回流焊炉一方面使产品的焊接空洞率降低,提高了产品的焊接质量,热能利用率进一步提高;另一方面解决了连续生产的问题,只需首次完成参数的设置,后续就可进行批量生产。

随着国内高端行业对相关器件(如PCB板)的可靠性要求更高,真空回流焊无疑是解决焊接空洞率问题提高产品质量的理想设备,真空回流焊的国产化之路才刚起步,虽然以欧美为代表的相关设备已经能够达到较高的水平,但从成本及后期及时性均不能达到理想的效果,国产化之路便显得格外重要且有意义,依托相关材料的不断进步及创新,国产真空回流焊设备也不失为各位厂商的一种可靠的选择。

6.参考文献

[1] 宋志颖. 高可靠厚膜功率组件低空洞烧结设计与工艺技术研究.硕士学位论文.2015.06;

[2] 高志刚.大功率芯片+DBC焊接的改良及应用[J],现代显示,2007,74,53-58;

[3] 刘玉魁.真空设计手册.化学工业出版社.2016.10