非标压力容器脉冲熔化极气体保护焊工艺开发及应用

奚修彬,张金深,武爱兵

中国石化宁波工程有限公司 浙江宁波 315207

1 序言

国内非标压力容器制造采用的焊接方法仍然以埋弧焊(SAW)和焊条电弧焊(SMAW)为主。近年来,随着非标压力容器产品规格的不断增大,许多大型工件需要立式组焊和全位置焊,SAW因此受到位置限制而无法使用,只能采用SMAW进行施工,生产进度缓慢。

虽然熔化极气体保护焊作为一种更为高效的焊接工艺在多个行业得到应用,但传统GMAW存在飞溅多、成形差和焊缝低温冲击韧度不佳等问题,在非标压力容器制造行业内的应用还比较少。在GMAW中,脉冲熔化极气体保护焊(GMAW-P)是一种更为先进的焊接方法,它能在降低热输入的前提下实现稳定焊接。我公司通过进行GMAW-P工艺试验,开发出用于Q345R钢和09MnNiDR钢的焊接工艺,并成功应用于实际生产中,不仅大幅缩短了工期,而且焊接质量稳定,降低了生产成本,具有较好的应用前景。

2 焊接工艺研究

GMAW-P在富氩混合气保护、峰值电流大于转变电流的前提下,熔滴过渡形态为脉冲喷射过渡(Pulsed Spray,见图1),脉冲喷射相比其他喷射形态(如射滴喷射、射流喷射、旋转喷射)具有热输入可控,焊接过程无飞溅,含氢量低,熔池可控,成形美观,以及适用于全位置焊等优点[1],且热输入范围适合非标压力容器常用钢种的焊接。图2所示为GMAW-P向上立焊外观成形(母材Q345R钢)。

图1 脉冲喷射过渡形态

图2 GMAW-P向上立焊外观成形

虽然GMAW-P有很多优点,但应用也非一蹴而就。在前期投入一定资源的前提下,还要进行一系列试验以保障顺利应用。在应用中需要关注以下几个方面的控制:首先是脉冲弧焊电源的选择,其输出控制技术应该是可靠的,即在不同气体配比、不同焊丝化学成分、不同焊丝干伸长等条件下仍能以较低的平均电流实现脉冲喷射过渡;其次是气体的选择,配比精度应尽可能高,以方便焊工在焊机上直接调用储存好的工艺,实现“一键焊接”。最后是焊工专项培训,对焊工技能应进行专项考试,合格后持证上岗。

2.1 保护气体的选择

GMAW-P可采用的保护气体种类较多,就碳素钢和低合金钢而言,一般保护气体采用体积比≥75%的Ar和≤25%的CO2的混合气。气体成分对临界转变电流和接头性能有一定影响,考虑非标压力容器受压焊缝对性能和无损检测要求较高,我公司选用的保护气体是80%Ar+20%CO2的混合气(纯度≥99.95%),该比例下Ar气体能降低一定的喷射过渡所需的临界电流,提高电弧燃烧的稳定性,使熔滴过渡保持稳定的轴向性[2],同时也能保证较高的合金元素过渡系数。CO2气体使熔池及电弧具有一定的氧化气氛,降低对油锈的敏感性,同时降低熔池的表面张力[3],促进熔池铺展。

2.2 焊接设备的选择

传统GMAW采用的是直流弧焊电源,其达到无飞溅喷射过渡状态时的临界转变电流值较高,经试验,采用低合金钢焊丝和80%Ar+20%CO2混合气保护时转变电流约为280A,该状态下热输入大且熔池难以控制,不宜用于非标压力容器承压焊缝的制造。

GMAW-P采用的是脉冲弧焊电源,可以输出周期性变化的脉冲电流,脉冲电流的波形及基本参数可在较宽范围内调节。即使在远低于临界电流值的条件下也可实现脉冲喷射过渡[4],更适合对热输入敏感材料的焊接。图3所示为脉冲电流的波形及熔滴过渡过程,图中脉冲电流Ip的作用是超过临界转变电流使熔滴达到喷射过渡,基值电流Ib为维弧电流,其作用是在脉冲电流停歇期间维持焊丝与熔池之间的电离状态,保证电弧燃烧稳定,同时对母材和焊丝有预熔作用,为下个熔滴过渡做准备。

图3 脉冲电流波形

我公司引进的焊机是松下全数字控制脉冲焊机YD-500GL3,该机采用IGBT逆变控制,通过双CPU、高速CPLD控制及数字送丝装置相融合的方式实现了全数字控制。其中送丝机速度通过编码器反馈控制、四轮双驱送丝方式,实现了与脉冲输出同步的高精度送丝。另外,该机的焊接专家系统采用了自适应脉冲技术,熔滴可达到“一脉一滴”的过渡状态,以实现无飞溅焊接。

2.3 焊接材料的选择

针对非标压力容器常用材料Q345R钢和09MnNiDR钢,我公司选用了哈尔滨焊接研究所实芯焊丝HTW-50(ER70S-6)和奥钢联伯乐低温钢焊丝Tunion GM Ni2(ER80S-Ni2),焊丝直径均为1.2mm,该两种焊丝的碳含量较低,Mn、Si含量中等,在降低气孔、夹渣缺欠的同时还能保证较高的韧性,适用于富氩气保护电弧焊。用于特殊工况下的焊丝还可以进一步规定各种元素的含量范围,以满足技术要求。

3 焊接工艺试验

3.1 工艺试验

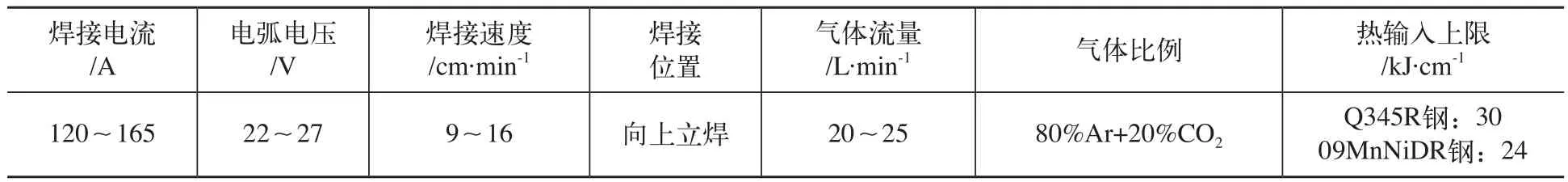

参考原有SMAW焊接工艺评定数据,初步拟定工艺试验焊接参数,经试验后确定焊接参数见表1。

表1 焊接参数

采用上述工艺并按图4所示的坡口形式进行了4件工艺试板的焊接,焊接位置均为向上立焊。试板性能检测结果见表2。图5所示为30mm厚试件的横向侧弯试样,焊缝和熔合区未见裂纹和开口缺欠。

表2 检测结果

图4 试件坡口形式

图5 横向侧弯试样

上述各项性能相对稳定,冲击吸收能量较标准要求还留有一定裕量,满足压力容器制造相关标准要求。

3.2 焊接工艺评定

在上述试验的基础上,针对Q345R及09MnNiDR材质,按照NB/T 47014—2011《承压设备焊接工艺评定》要求进行了多项焊接工艺评定,结果全部合格。焊接工艺评定应以普通焊工作业为参考,避免刻意降低热输入,以保证所需性能在实际施工中具有稳定的再现性。

3.3 对比试验

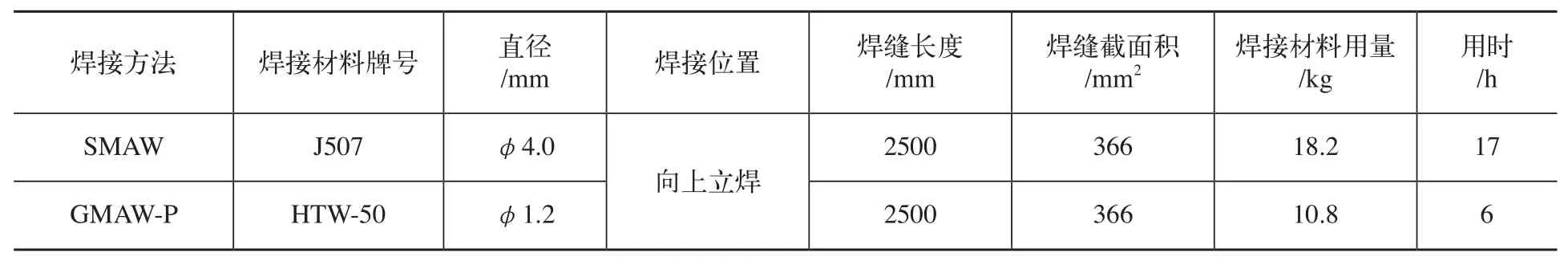

为比较GMAW-P和SMAW的生产效率,选取同一筒节的两条纵缝分别采用SMAW和GMAW-P以正常强度施焊。从焊接过程中可以发现,GMAW-P具有可持续焊接、接头较少,以及层间几乎不需打磨的优势,而SMAW则在这些辅助环节上耗时较多,且存在需烘烤、飞溅大,以及焊接材料利用率低的缺点。最终对比结果显示,GMAW-P相比SMAW工效提高了2~3倍,见表3。

表3 工效对比

4 焊接工艺应用

4.1 焊工培训

GMAW-P属熔化极气体保护焊,根据TSG Z6002—2010《特种设备焊接操作人员考核细则》要求,喷射弧、熔滴弧和脉冲弧为同一因素代号,公司原有熔化极气体保护焊焊工资质仍可使用,但实际操作上两者还有所区别,因此需对焊工进行有针对性的培训,考试合格后持证上岗,具体要点如下。

1)做好焊前准备工作,包括脉冲焊机参数设置、气体检查等,风速超标时还应备好防风罩。

2)向上立焊时焊道较厚,盖面前的填充层应比两侧母材低1.5~2mm,以控制焊缝余高,建议采用反月牙法运弧。

3)初期焊接试件存在冷弯后熔合区开裂的现像,这与间歇性脉冲电流下熔滴的热传导较低有关,熔池底部宽度不足时易导致熔合不良,因此焊接熔合区时应略做停留。

4.2 实际产品的焊接

1)我公司承制的某对二甲苯装置二甲苯塔,材质为Q345R钢,直径9.5m,高101m,最大壁厚94mm,重1800t,合同工期11个月。从硬件、质量和安全方面考虑,将其分为十大段分别进行立式制作,大段整体热处理后再进行卧式合拢。由此存在巨大的手工焊作业量,若仍采用SMAW施工,则工期得不到保证。而将GMAW-P用于该塔器的焊接,仅用时5个月即完成了焊接生产任务,不仅满足了工期要求,且焊接质量稳定,经TOFD检测(Ⅱ级),焊接一次合格率达99%以上。产品焊接试件性能见表4(Q345R钢)。

2)我公司承制的某POX装置H2S浓缩塔,材质为09MnNiDR钢,设计温度-70℃。采用GMAW-P在部分受压焊缝和E类焊缝中进行了应用,其中GMAW-P焊缝拍片658张,返修6处,焊接一次合格率99.09%。产品焊接试件性能见表4(09MnNiDR钢)。

表4 产品焊接试件性能

5 结束语

1)通过选择合适的焊接器材,采用正确的操作过程,GMAW-P焊接接头具有良好的综合力学性能,焊接一次合格率高,满足非标压力容器受压焊缝质量要求。

2)GMAW-P用于非标压力容器的生产时,有效地提高了生产效率,具有推广价值。