大型环件激光熔覆热力耦合分析

黄武源

中国铁建重工集团股份有限公司 湖南长沙 410000

1 序言

产品使用寿命的长短直接影响其在细分领域的竞争力[1],尤其是对于以金属材料为产品母材的机械行业。尽可能地提高产品的耐磨性、耐蚀性是诸多科技工作者不断追求的目标之一。

目前,针对金属构件有效的强化处理方法有淬火、涂层涂覆、喷丸强化、激光熔覆、发蓝及发黑等方法[2]。淬火多用于碳含量较高的工件,在获得较高工件表面硬度的同时也会产生较大的淬火应力,淬火深度不易控制;虽然涂层涂覆能在产生较小应力的同时获得极高的表面硬度,但其成本高昂且很难对大型工件进行涂覆;发黑与发蓝相似,都是通过药液与工件材质发生反应生成镀膜[3],其涂覆深度都极为有限。当大型工件需要进行表面强化处理时,激光熔覆往往具有广阔的前景。激光熔覆生成的熔覆层可以显著改善基体材料表面耐磨、耐蚀、耐热、抗氧化或电气特性[4-6],从而达到表面改性或修复的目的,在满足材料表面特定性能要求的同时可节约大量的材料成本。与堆焊、喷涂、电镀和气相沉积相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点。

值得注意的是,在熔覆过程中的热量会引起材料的变形,尤其是在大型工件表面进行激光熔覆时,合理的参数可以减少因热应力而产生的变形。为解决大型结构件在激光熔覆过程中热应力的问题,利用有限元分析软件对激光熔覆过程进行了仿真分析。通过有限元分析和计算不同参数下的焊接残余应力,从而获得较优的熔覆参数。

2 有限元模型

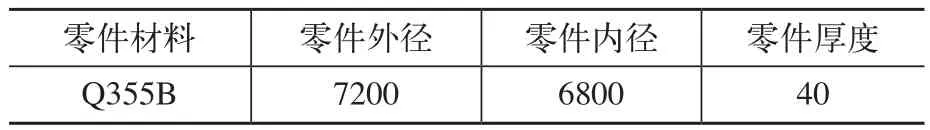

以某隧道掘进机中的大型环件的端面为例进行激光熔覆处理,其基本参数见表1。为简化计算,考虑到整体进行计算与分析计算量极其庞大,将该环件熔覆过程进行单道熔覆层计算,故简化模型对其进行局部分析。环件直径过大对其取一段(40mm)进行分析时,可近似地认为热源轨迹及熔覆路径为直线,其边界条件及网格划分如图1所示。激光熔覆的成形过程是一个动态的物理冶金过程,在此过程中涉及到激光、粉末和工件这三者之间的相互作用。在激光熔覆的成形过程中,熔池内部的温度场和流场将影响熔池内部的传热、对流和传质,从而影响到熔覆层的凝固过程及其成分的分布。本文所研究的是单道多层的熔覆成形过程,熔覆层的外观形状采用月牙状模型。

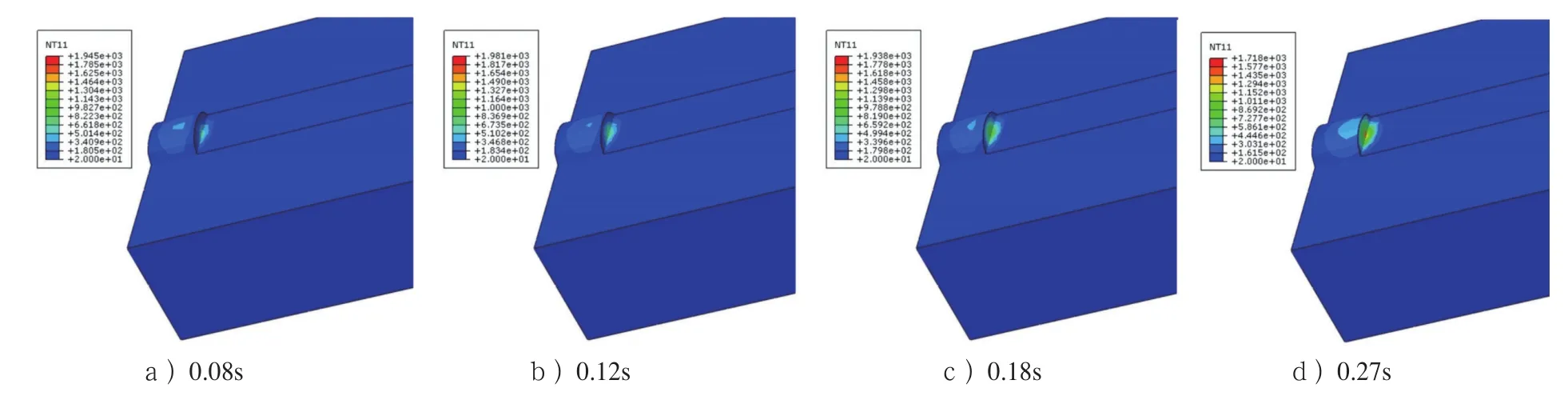

表1 零件基本参数 (mm)

图1 简化模型

为了更好地贴合实际熔覆过程,借助ABAQUS中的生死单元网格以及热源子程序DFLUX实现熔覆过程的仿真。其中,激光模型类型为椭球热源,熔覆参数为:激光功率Q、激光扫描速度v、光斑大小。采用全面试验的分析方法,分析不同工艺参数下工件表面的残余应力,其正交试验见表2。基体材料为Q355B(见表3),熔覆材料选用Fe基合金粉末[7],其中母材的潜热为2.77e+11mJ/mol,固相温度为1753K,液相温度为1793K。热源模型的表达式为

表2 仿真参数正交试验

表3 Q355B物理性能参数

其中,a、b、c为椭球的半轴:a=2.5mm;b=4mm;c=2mm;π=3.1415。

3 试验结果

3.1 熔覆过程分析

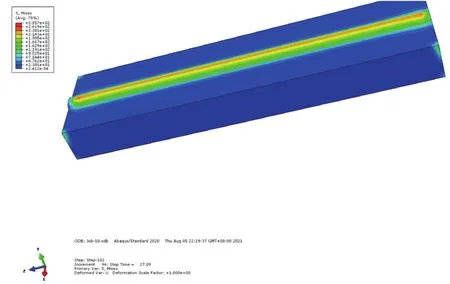

通过模拟分析可见,熔覆时,熔池区域温度与位置伴随热源移动而不断变化。熔池区域由初始的半球状逐渐演变为半椭球形区域,且在热源周围可直观地看到其温度分布的云图和温度梯度分布不平衡。受热区域的应力由熔池中心往四周逐渐减小且呈椭圆状分布,由于金属的受热膨胀以及边界条件的约束,因此其在约束边界处也出现了较大的应力场。在熔覆的初始阶段,熔覆区域所属熔池形状处于非稳定状态,将导致基体金属易出现未熔透现象,在实际生产过程中意味着需要采取热输入补偿来满足工艺要求,即预热。随着熔覆进行,工件上持续累积热量,熔池温度场分布达到平衡的准稳态。与此同时,熔池区域的应力场伴随着工件温度的不断上升以及受热区域的不断增加,工件所产生的应力分布以及最大应力值大小不断变化且呈现明显的扩大趋势。值得注意的是,熔覆层始末端的几何边界对熔池形状会产生影响,当边界形状变化剧烈时会导致边界应力突变(见图2~图4)。

图2 不同时间段应力场

图4 熔覆后残余应力场

3.2 扫描速度对应力场与温度场的影响

图3 温度场

在同一激光功率条件下,当激光的移动速度较小时,工件将会吸收更多的热量,从而导致工件温度过高,致使工件因热膨胀而产生的应力加剧,在边界处极易产生过大的集中应力诱使裂纹萌生;而当激光的移动速度超过一定程度时,工件所吸收的能量较低,传递到熔覆区域的能量仅能够使熔覆层材料得到熔化,但并不能使基体材料熔化,在实际生产中认为该熔覆是无效的。

提取不同扫描速度下工件熔覆层横截面上的温度场云图(见图5)。随着扫描速度的增加,工件表面熔覆范围不断减小,当vs=5mm/s时,熔覆区域的温度正好满足基体与熔覆层之间形成冶金结合的理论温度;当vs=2.5mm/s时,熔覆区域的温度小于基体与熔覆层之间形成冶金结合的理论温度;而当vs=7mm/s时,熔覆区域所吸收的能量大大增加,熔覆区域的温度远大于基体与熔覆层之间形成冶金结合的理论温度。

图5 不同参数下的最高温度场

提取不同扫描速度下工件应力场云图(见图6)。随着扫描速度的增加,工件所产生的热应力场变化趋势与温度场的变化趋势一致。温度的变化直接影响着工件熔覆时的应力场以及熔覆后的残余应力场,过大的残余应力场会导致工件在使用过程中不断地释放应力,零件的精度将会不断变化。过高的温度会使工件在外形起伏剧烈处萌生裂纹。

图6 不同参数下的最大应力

3.3 激光功率对应力场与温度场的影响

当扫描速度固定时,提取不同功率下工件熔覆层横截面上的温度场峰值。随着扫描功率的增加,工件表面熔覆范围不断增加,当扫描功率为2kW时,熔覆区域的温度正好满足基体与熔覆层之间形成冶金结合的理论温度;当扫描功率为1kW时,熔覆区域的温度小于基体与熔覆层之间形成冶金结合的理论温度;而当扫描功率为3kW时,熔覆区域所吸收的能量大大减小,熔覆区域的温度远小于基体与熔覆层之间形成冶金结合的理论温度。随着功率的增加,工件所产生的热应力场变化趋势与温度场的变化趋势一致。

随着激光功率的不断降低,从熔覆层的表面到熔覆层的底层方向上各点的温度也不断降低,在熔覆层内同一点处的温度值也随激光功率的降低而不断降低。在工件熔覆过程中的温度场呈现明显的彗星状,在熔池的后面明显地形成了尾拖,熔池前方的温度梯度较大,熔池后方的温度梯度较小。在熔覆第一层的过程中,因为基体的散热作用,所以导致温度场的高温区域较小,主要集中在熔池的周围,并且温度梯度较大。

4 结束语

激光熔覆是一个复杂的热力耦合过程,工艺残余应力形成过程复杂。通过前期对具体工件建立有限元模型进行温度场及应力场仿真,为实际生产提供指导,尤其是针对大尺寸和结构复杂的工件,乃至薄壁环件,在满足熔覆层完全熔合时,尽可能减少工件的残余应力和热应力造成的塑性变形。结合有限元的仿真结果进行实际作业,熔覆效果以及变形程度远小于之前的随意操作,其变形程度减小30%,且结合处完全熔合,无裂缝产生。