基于柔性生产线RGV调度问题的优化研究

江 涛 朱治国 黄腾辉 彭宁涛

1中机国际工程设计研究院有限责任公司 长沙 410021 2中国轻工业长沙工程有限公司 长沙 410114

0 引言

随着劳动力成本的增加和市场竞争的加剧,为了节约制造成本,企业越来越重视节能优化制造的研究。目前节能优化制造的研究主要集中在设备层级和产品工艺层级2个方面,而对于更有节能潜力、投资更少的系统层级(如制定合理的调度方案)的研究却相对较少[1]。目前,车间自动化程度的逐步提高使AGV(RGV)运输逐渐成为企业物料运输的主要方式,AGV(RGV)的调度优化也成为了企业调度方案研究的重点对象。

目前,设备层级节能已经是采用国内外最先进的设备方案(或是因为先进的设备费用太高企业无法采用),产品工艺层级也已在布局阶段用仿真软件经过很多种方案对比选优,难以继续优化。因此,如需进一步优化工艺和物流方案,用单纯的工艺模拟和物流仿真手段已经无法胜任,尤其对于多目标优化系统,更是越来越难解决客户提出的优化问题。在制造业厂房的设计中,特别是智能物流车间的设计,可采用更加先进和节能的系统决策模型,从系统层级对设计方案进行优化。类似于AGV的路径优化和数量优化也无法在仿真软件中进行,对于此类优化的过程只能借助于数学优化算法来完成。

随着智能生产的发展,客户提出的调度优化问题使用常规计算和仿真软件分析越来越难以解决。例如多台RGV复杂路径的车间调度、路径规划、机器人的轨迹、能耗优化、立体库的存储策略等等。尤其是涉及到智能生产线深层次的优化、逻辑和算法,直接用仿真软件无法解决,故数学优化算法与仿真软件应用的有效结合将成为未来的趋势。

1 柔性生产线优化问题

1.1 约束条件

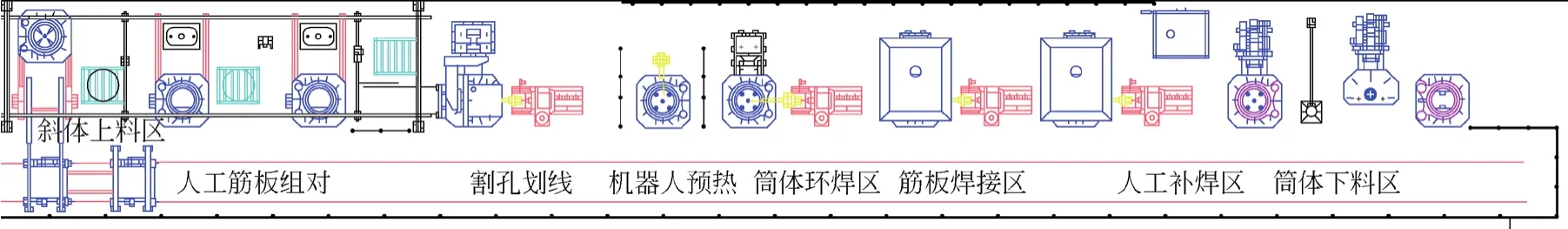

仿真模型根据如图1所示的CAD布局,假设每2个工位间的距离为8 m。

图1 布局图

某圆筒柔性焊接线工艺流程如下:工位1为人工合模组对(35 min)、工位2为机器人预热(28 min)、工位3为机器人环焊缝焊接(44 min)、工位4为机器人切割(23 min)、工位5为筋板组对(67.5 min)、工位6为筋板焊接(73 min)、工位7为人工检查、打磨、检测(37 min)、工位8为下料(3 min),括号内为加工时间。工位2和工位3每个工位有2台设备,每次加工选其中1台以加工不同的产品。工位6和工位7因加工时间过长每个工位布置2台设备以满足生产节拍。加工的4种产品工艺流程分别为,A产品:工位1→工位2(1)→工位3(1)→工位4→工位5→工位6→工位7→工位8;B产品:工位1→工位2(2)→工位3(1)→工位4→工位5→工位6→工位7→工位8;C产品:工位1→工位2(1)→工位3(2)→工位4→工位5→工位6→工位7→工位8;D产品:工位1→工位2(2)→工位3(2)→工位4→工位5→工位6→工位7→工位8。

4种产品的生产数量比例为2∶3∶2∶3。生产稳定后,每种产品的生产节拍<50 min。假定优化前RGV的初始个数为1≤n≤8,RGV加减速度均为0.3 m/s2,负载最大速度为20 m/min,空载最大速度为30 m/min。RGV装卸载工件平台时间为1 min。RGV只可水平运动,不可旋转和转弯。

1.2 优化目标

在满足上述约束条件下,通过搜索最优解求出生产每个产品的平均RGV运输时间,计算至少要多少台RGV才能满足物料运输需求。

2 数学模型的构建及求解

2.1 应用遗传算法求解上述目标函数

在柔性生产线加工上述A、B、C、D 4种产品,假设生产10个产品为1个最小生产循环MPS,A产品2个、B产品3个,C产品2个,D产品3个,运用遗传算法求出此RGV调度问题的最优数量。

1)染色体编码

用数字1~4分别代表上述4种产品A~D,此生产序列表示为N={1,1,2,2,2,3,3,4,4,4};

2)初始种群产生

遗传算法的各种算子选择、交叉和变异等都是基于其染色体进行操作的。染色体是(1×n)矩阵,每次从N序列随机选取1个数字,采取不放回策略取10次得到新的全排列,循环此操作100次,得到100个随机产生的序列,把此序列作为初始种群,实质上就是1个(100×10)的矩阵[2]。

3)适应度函数确定

各种产品消耗均衡化的目标函数为

4)选择策略

由种群每个个体适应度值,求出所有个体适应度值的总和为

计算种群中每个个体相对适应度值为

5)交叉操作

假设有2个父代个体保证各产品,2个1,3个2,2个3,3个4随机排列为

Parent1:1 2 4 3 4 1 2 3 2 4

Parent1:3 1 1 2 4 3 4 2 4 2

将父代的个体分为(1,2)与(3,4)2部分,并且将数字3和数字4用字母h代替,同时保证数字的相应顺序没有变化,则会产生新的个体

New1:1 2 h h h 1 2 h 2 h

New2:h 1 1 2 h h h 2 h 2

然后将Parent1中(3,4)部分按从左到右顺序依次的替代New2中的h,将Parent1中(3,4)部分按从左到右顺序依次的替代New1的h,替换后产生新的子代个体为

Child1:1 2 3 4 3 1 2 4 2 4

Child2:4 1 1 2 3 4 3 2 4 2

6)变异操作

由于变异操作能够防止遗传算法收敛于某一局部最优解,遂变异算子的设计非常关键,它将影响遗传算法的求解效果[3]。假如选择2个位置的数字一样,则需再次循环操作,直到找到2个不同的数字进行交换变异[4]。

例如,假设种群中某1个体的序列为:1 2 4 3 4 1 2 3 2 4;随机选择2个位置的数字,如第2位和第6位,交换这2个位置的数字得到变异之后的新个体为:1 1 4 3 4 2 2 3 2 4。

7)运行结果

通过遗传算法程序计算出的结果可得在最终RGV运输时间目标函数的最优值为73.3 min,即为最优解。由于73.3>50,且73.3/2<44,故RGV的最优数量为2。

3 仿真软件分析验证

3.1 仿真周期

根据上述优化结果,取2台RGV,仿真运行6 h左右进入稳定状态,本次仿真分析的周期为连续运行480 h。RGV、工位设备利用率统计周期为6~480 h。

3.2 仿真约束条件

1) RGV作业流程

初始化:所有工位均无工件,仿真开始,筒体上料区立即出现1个工件,初始情况RGV停留在筒体环焊区,且RGV无任务时会停留在筒体环焊区对应位置。

工艺流程如下:人工合模组对→机器人预热→机器人环焊缝焊接→机器人切割→筋板组对→筋板焊接→人工检查、打磨、检测→下料。

双工位RGV的2个工件平台,其中1个可用作缓存,当RGV的2个工件平台均为空闲时,某工序工件加工处理完成,RGV可将该工件取下。若该工件下个工序工位可用,则将其送至下个工序工位加工,否则RGV在等待点进行等待。若在该等待过程中又有某工序工件处理完成,但该工件下个工序工位被占用,则该工件在工位等待直到下个工序工位可用或RGV的 2个工件平台均为空闲时,RGV才会将其取下。

以下流程描述只是说明流程的先后工序,代表可能出现的一种情形。

①人工合模组对完成后,随行工装带件滑行到位,RGV(A)伸出取下件;

②RGV带件滑行至机器人预热工位,RGV(B)伸出取下件,紧接着RGV(A)放件至机器人预热工位;

③继续滑行至机器人环焊缝焊接工位,RGV(A)伸出取下件,紧接着RGV(B)伸出上件完成,该工位机器人进行焊接;

④RGV小车滑行至机器人切割工位,RGV(B)伸出取下件,紧接着RGV(A)伸出上件完成,该工位机器人进行切割;

⑤RGV小车滑行至筋板组对工位,RGV(A)伸出取下件,紧接着RGV(B)伸出上件完成;

⑥RGV滑行至机器人预热工位,RGV(B)伸出取下件,紧接着RGV(A)放件至机器人预热工位;

⑦RGV滑行至机器人筋板焊接工位,RGV(A)伸出取下件,紧接着RGV(B)伸出上件完成,该工位机器人进行焊接;

⑧RGV滑行至人工检查打磨检测工位,RGV(B)伸出取下件,紧接着RGV(A)进行放件;

⑨RGV滑行下料工位进行下料。

2) 设备参数约束

工序标准工时及工位数量如表1所示。

表1 工序标准工时及工位数量

RGV加减速度均是0.3 m/s2,负载最大速度为20 m/min,空载最大速度30 m/min。RGV装卸载工件平台时间为1 min。RGV只可水平运动,不可旋转和转弯。

3.3 仿真结果分析

1) RGV利用率

仿真结果中RGV利用率如图2所示,为51.8%,利用率较合适。

图2 RGV利用率图表

2) 工序设备利用率

由图3可知,筋板焊接、人工检查打磨工序设备利用率较高。各工序设备利用率如表2所示。

图3 各工序设备利用率

表2 各工序设备利用率

3.4 产线节拍

在仿真连续运行的480 h期间,共下线642件产品,产线节拍稳定在44.2 min和44.6 min。

4 结论

通过遗传算法对某圆筒柔性焊接线的RGV数量进行了优化,确定优化后RGV的数量为2台,即可满足4种不同型号同类产品的生产需求,并通过Flexsim仿真软件对优化后的模型进行了仿真验证。

1)RGV利用率为51.8%,工作负荷较合适。筋板焊接、人工检查打磨工序设备利用率较高。筋板焊接工位处于Blocked状态占比较高,人工检查打磨工位可能为产线瓶颈工序。

2)产线在运行到6 h左右趋于稳定状态,稳定后产线节拍稳定在44.2 min和44.6 min,满足生产节拍小于50 min的条件,证实了该优化方案的合理性。