企业自动化生产建设经验浅谈

李翼

摘要:随着快速变化的市场需求以及不断攀升的人力成本压力,我国中小企业面临着通过实现自动化生产来提高生产效率,降低制造成本并提升质量稳定性的课题。基于实践探索及经验总结,本文就企业如何评估并推进自动化生产项目展开了简要的论述。

关键词:自动化;非标生产线

过去二十年,我国制造业在各领域均以惊人的速度的蓬勃发展,俨然已被冠为 “世界加工中心”的称号。我国制造业的主力军仍为中小企业,面临着快速变化的市场需求及不断攀升的人力成本,这类企业如何合理地甄别及评估自动化生产项目,如何有效地提高生产效率及生产质量,如何科学地推进自动化生产线的建设成为一个值得探讨的话题。

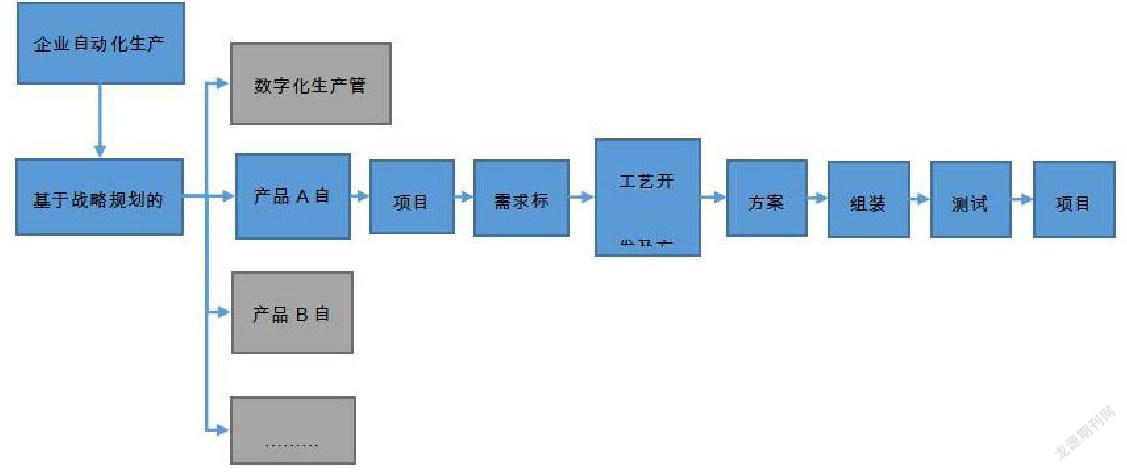

一、企业自动化生产线建设规划及自动化项目推进一般步骤

很多企业常常迫于人力成本压力或产能瓶颈被动地推进自动化生产线项目,因此往往缺乏科学的分析及长远的规划。通常企业需要基于自身发展目标、基于未来市场分析而进行产品战略规划,再针对处于不同生命周期的产品,或不同市场定位的产品拟定企业层级的生产制造规划,再此基础上分析并拆分为可执行的各子项目集合。因此企业自动化生产的推进应该是适应企业当前状态、符合未来目标,分阶段分步有计划进行的项目集合。

通常而言,制造企业推进自动化生产项目的一般步骤如下:

二、自动化生产线项目评估

企业需要结合自身当前发展阶段、未来产品规划与市场布局、生产加工模式等来评估并选择合理的自动化项目。无论表现为人力成本的节约、生产效率的提高,抑或是质量稳定性的提升,均以最终是否能为企业带来更高经济效益为判断依据。

首先,可借助科学的分析工具来寻找需要改善的核心点。例如通过精益生产(Lean Production)的价值流程图对生产及供应链上所有活动进行分析,识别出瓶颈工序或是节拍不平衡的工序,为自动化项目的评估输入初步的方案:如是提高整体效率的“单件流”流水线最佳,还是具备柔性的模块化自动生产设备为宜。

其次对自动化项目的评估要结合企业未来的产品规划进行评估,特别当前较多企业的自动化生产线为非标定制,其制造周期较长,成本相对较高,因此如何将自动化项目的投资规模和适用产品范围,与市场上的供需情况的变化、产品竞争力预测分析综合考虑起来,进行投资回报分析及风险分析显得尤为重要。

三、用户要求标准書的制定

自动化生产线的项目启动后,需要根据初步的项目范围进行详细的需求分析后,制定用户要求标准书提交至设备制造商。通常包含:

(一)基本功能要求:设备所需遵守的工艺流程,产品流转方式,每道工序所需实现的功能,各工序应满足的质量要求,应具备的检测功能,设备尺寸、重量、布局要求等;

(二)设备性能要求:设备的节拍,产能,设备综合效率(OEE Overall Equipment Efficiency),平均故障间隔时间(MTBF Mean Time Between Failure),换型时间(Changeover Time)等;

(三)电气要求:应满足的相关国家或行业标准或规范,走线及线标,电源要求、电气标准件品牌要求等,

(四)硬件要求:加工件材料及尺寸要求、标准件品牌型号要求,应提供的校准或对中等辅助治具等;

(五)软件要求:人机界面要求、软件品牌要求、通讯接口要求、其他软件功能要求等;

(六)安全要求:噪音防护、产品防护、人机工学要求、安全互锁要求、警示标识要求等;

(七)其他要求:质保期要求,包含说明书、电气图、合格证等在内具体文档要求,运输、包装、储存要求,验收要求等等

在制定详细的要求时,不能仅局限于该自动化生产线,应与企业的整个生产设备管理和产品质量管理相适宜。例如标准件品牌型号的指定便于备品备件的综合管理及成本降低,设备的布局满足企业的生产发展规划,基于风险分析(Risk Assessment)增加的防错设计或检测功能要求等等。

四、工艺开发及方案设计

用户要求被详细识别出来以后,企业即可选定合适的制造供应商基于用户要求标准书进入设计阶段。该过程通常主要由制造商主导进行,但涉及工艺开发的过程则需要双方的共同参与,因此基于各工艺过程的难易程度甲乙参与的程度不同,通常包含:

(一)成熟或标准的、或有参照的工艺过程:该类工艺动作几乎不涉及工艺开发。有时该类工序乙方已建立标准结构模块,从模块库中挑选匹配的结构进行适当调整即可,例如物料吸取放置,压装,翻转,传送等;或是该工序具有成熟且专业的第三方供应商可打包进行设计,例如激光焊接、超声波焊接、清洗烘干、标准点胶机等;针对此类工艺过程,企业技术人员仅需要参与后续方案评审即可;

(二)无成熟或可参照工艺,但工艺过程难度及风险不高:通常该类工序的设计仍已乙方制造商为主,但企业技术人员通常需要基于使用方的经验对设计提出建议或要求;

(三)无参照或不确定的,具有潜在风险的工艺:此类情况通常需要甲方技术人员共同参与甚至主导前期工艺开发过程,确认可行性或风险排除后,乙方再进行下一步设计。举两个具体的实例。如某企业预期将生产模式从手工转到自动时,其中原胶黏工艺的固化为烘箱进行批量固化,该方式无法适用于快速的自动化生产模式,因此需要更改为高效的紫外固化胶及在线固化机,于是胶水变更选型及固化效果的前期工艺开发测试则通常由甲方主导进行。又如某企业新研发的一款产品要求转入自动化量产,其中一道工序涉及多个精密部件的装配,装配动作分解步骤较为复杂,且存在不确定性,于是甲方基于已知质量风险控制点与乙方共同讨论设计方案,乙方建立原型工装进行测试确认该关键工序的设计可靠性,并基于测试结果调整优化设计。

在工艺开发及方案设计阶段,经过可行性测试或者原型测试后,为了达到既定的功能要求,原用户需求标准中的某些工艺过程或原材料尺寸等需要调整,那么企业在认可初步的测试结果后,更新升版原用户需求标准后双方再次审核确认。

五、设计评审

当初稿方案完成后,甲方企业需要对设计进行整体的评审。参与设计评审的部门,除了技术部门,必要时还需要包含生产使用部门、质量部门、或是厂务设施以及安全管理部门的相关人员。设计评审的内容需涵盖用户需求标准书上定义的各方面要求,当评审过程中发现需要修订、优化或是需要增加功能要求的措施点,需进行记录以确保制造商获悉所有修改点,并在修改结束后进行复审,反复该评审过程直至设计评审阶段结束,设计定型。

六、装配调试

当设计定型后,乙方制造商开始进行出图、采购等工作。该阶段企业仅需要定期与制造商项目经理定期沟通进度,确认制造方各项目工作按既定计划正常进行,直至进入组装调试阶段。该阶段仍然由设备制造商主导进行,但从质量风险的管理角度,甲方企业的技术人员应有针对性性地共同参与一些工艺设计开发过程中识别出来的关键点、难点。设备制造商熟悉设备开发设计的测试确认,但企业技术人员了解产品工艺难点和质量关键点。非标设备的开发,困难点往往不在于工艺动作的实现,而是在产品质量风险的识别与控制。企业技术人员在装配调试阶段的提前参与有助于有效地识别出潜在设计风险并尽早改进完善,同时还能不断提高企业技术人员的专业技能和经验,并将这样的知识储备运用到企业内部的自动化生產改善及运行管理中。

七、测试验收

当设备调试完毕,企业方技术人员要基于用户要求标准书,拟定详细验收方案并经过内部质量、生产等相关部门评审后,实施设备的测试验收。验收方案通常包含:基本功能确认、运行性能的确认、生产质量确认、软硬件符合性确认、操作安全确认、设备安全互锁确认、文档材料证明的确认等等,并在方案中逐项写明具体的确认方式和接受标准。

审批后的验证方案需抄送乙方制造商,告知测试验收的实施方法。执行过程通常由制造商主导运行设备,企业验收方的技术、质量、生产人员进行观察并记录。最后基于最终的结果判定是接收或是对需要整改后重复测试验收。

八、项目关闭与总结

自动化生产线完成验收后投入量产前,企业需要完成许多相关的准备工作:相关作业指导书的建立、人员的培训、新设备的维保计划、生产爬坡计划的建立等等。有些企业以自动生产线投入量产作为该导入项目关闭的标志,不过却往往遗漏了最后重要的一步,项目的复盘与总结。项目负责人应当组织参与该自动化导入项目的关键成员,共同对整个过程进行回顾与探讨,无论从技术层面亦或是项目管理层面,总结出成功经验及失败教训,并将这样的经验积累共享与其他的自动化项目组或是贡献于未来的自动化导入。

九、结语

企业在推进自动化生产建设的过程中,需要以宏观经营理念为指导,将项目管理与专业技术相结合,建立适用于自身发展的一套完善方法和流程,并在实施过程中不断提升和持续改善。在这样的模式推动下,企业才能不断提高生产效率,降低制造成本,实现专业人才队伍建设,提高企业的市场竞争力。

参考文献:

[1]肖仁强.非标自动化设备设计开发过程研究[J].中国设备工程,2017,000(018):203-204

[2]金明来.关于非标设计及工厂自动化的研究[J].名城绘,2020(2):0227-0227.