智能温控技术在严寒地区高拱坝混凝土浇筑中的应用

朱 涛 武 帅

近年,随着国内一些高坝大库的建设,大体积混凝土开裂问题已引起业内的高度关注,虽然目前已具有一整套温控防裂理论体系和一系列改善混凝土防裂性能的措施,但混凝土坝产生裂缝现象仍比较普遍。高拱坝混凝土浇筑过程中,均采用上下游方向不设纵缝的通仓浇筑方式,浇筑仓面面积大,加之高拱坝混凝土水泥用量较多,即便是采用中热水泥和一系列温控措施(控制浇筑温度、水管冷却等),混凝土内部因水化热温升仍会达到较高温度,在其自然(临空面散热)和强制冷却(水管冷却)至接缝灌浆温度的过程中,常因基础温差、上下层温差及内外温差过大产生温度裂缝。针对这一问题,朱伯芳等人提出了“小温差、早冷却、缓冷却”“早保护、永久保护”等新的温控理念,这些理念对温控施工要求很高,依靠人工难以实现,需要借助智能管理体系进行处理。

一、工程概况

1.工程枢纽概况

新疆某高拱坝工程为大(1)型一等工程。大坝共分为16个坝段,7、8、9号坝段为河床坝段,最大坝高167.5m,坝顶高程880.5m,坝顶宽度10.0m,底部最大宽度44.8m。

2.工程温控情况

工程位于严寒地区,其特点是光照充足,冬夏冷热悬殊,干燥少雨,气温日变化剧烈。坝址区多年平均气温7.7℃,极端最高气温41.6℃,极端最低气温-36.4℃。年有效施工期为7个月(4—10月份)。坝体混凝土浇筑总量约90万m3,混凝土骨料采用坝址区灰岩骨料,水泥采用P.MH42.5级中热硅酸盐水泥。

表面保温材料采用聚氨酯和内装聚乙烯泡沫塑料板的保温被等材料。保温材料防火等级不低于B2级。聚乙烯泡沫塑料板导热系数≤0.108 kJ/(m•h•℃),厚度为2 cm、5 cm两种;聚氨酯导热系数≤0.086 kJ/(m•h•℃),厚度为4 cm、10 cm。

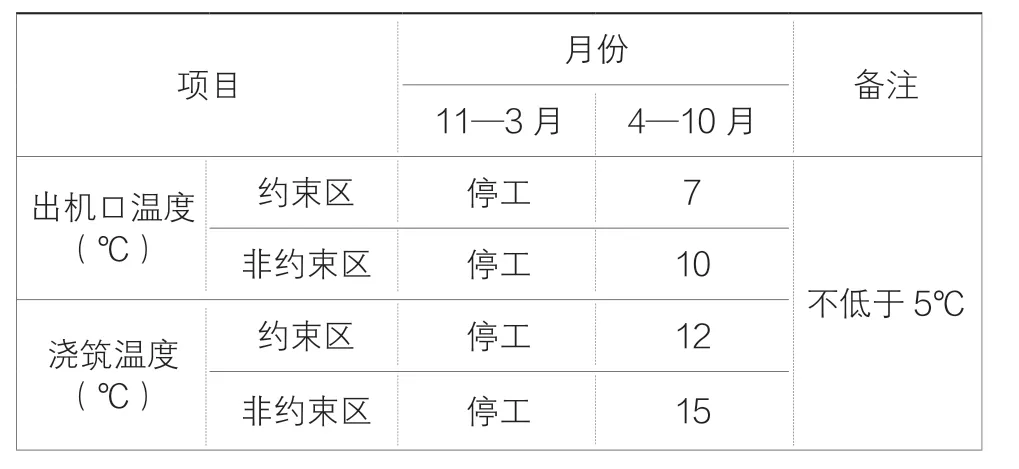

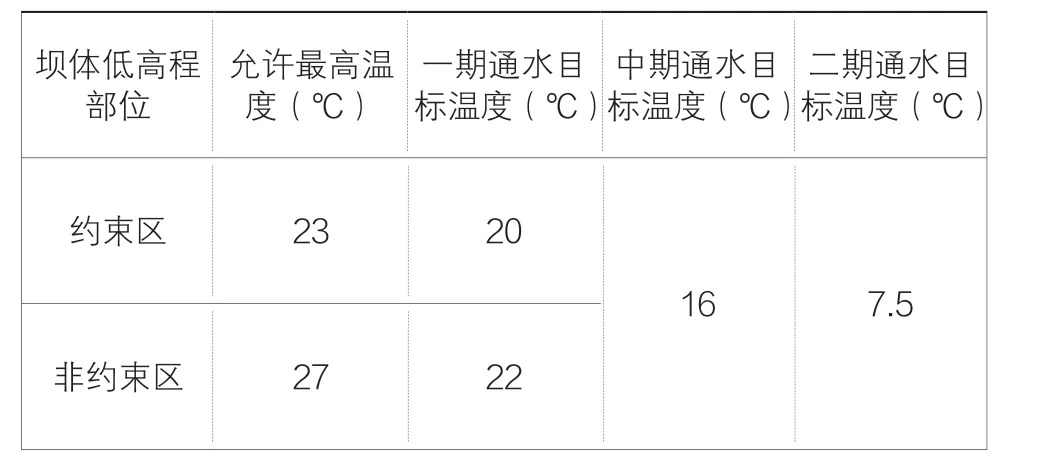

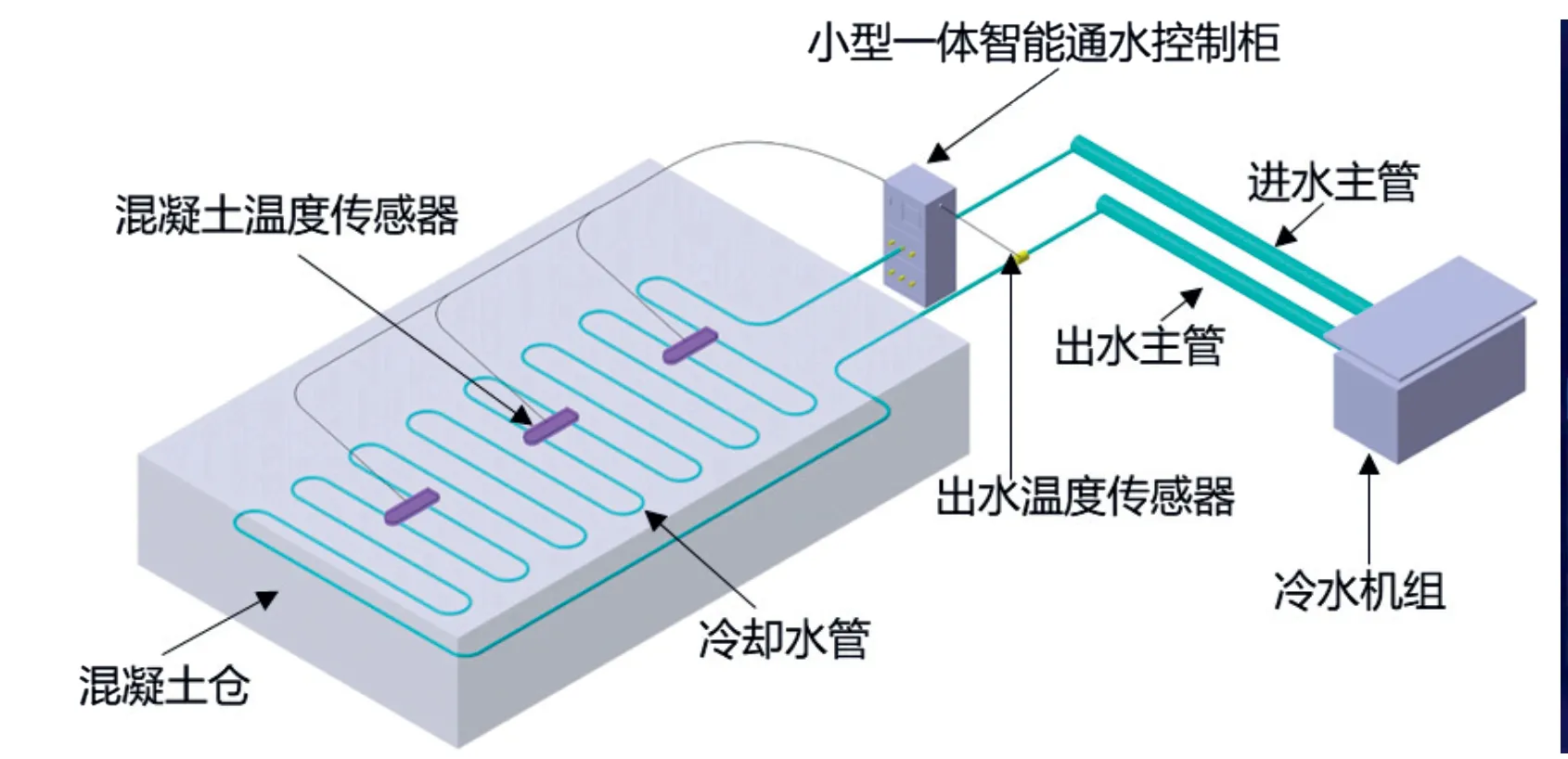

大坝混凝土浇筑仓面冷却水管在混凝土盖重区采用焊接钢管,其余部位均采用高导热性HDPE塑料管。冷却水管间距在约束区为1.0 m(水平)×1.5 m(竖直),自由区为1.5 m(水平)×1.5 m(竖直)。坝体冷却水管采用蛇形布置,单根蛇形水管的长度不大于300 m,当同一仓面需要布置多条蛇形水管时,各蛇形水管长度应基本相等,冷却水管长度小于250 m时,在水管端部作好长度标记。冷却水管距上下游坝面、横缝面的距离一般要求为0.8 m,实际布置时可根据仓面大小适当微调。冷却水管布置见图1,大坝混凝土出机口和浇筑控制温度详见表1,各期通水冷却结束后目标温度详见表2。

图1 冷却水管布置

表1 大坝混凝土各月允许出机口和浇筑控制温度

表2 大坝各部位各期通水结束目标温度

一期、中期和二期冷却降温阶段最大日降温速率≤0.5℃/d,且冷却降温过程应连续平顺,二期冷却降温末的最短混凝土龄期不小于120 d。

3.本工程温控防裂难点

月平均气温年变幅超过40℃,拱坝上下层温度梯度控制难度大;

昼夜温差大,增加了单仓混凝土温控难度;

气候干燥,大风天气多,混凝土易出现表面干缩裂缝;

4、10月份施工易遭遇寒潮天气,形成混凝土内外大温差,造成混凝土开裂。

二、智能温控技术

1.智能温控概念

混凝土浇筑智能温控基本概念:在施工过程中,通过拌和楼出机口、浇筑仓面等混凝土浇筑关键部位上布置的仪器设备,自动获取温控实时基础信息,基于这些信息,运用温控软件系统对混凝土温控效果进行分析和评价,并对下一阶段温控措施进行评估和预测,如出现问题,将报警信息反馈至施工管理人员,及时进行温控措施的调整。实际上,实现监测、分析和调控的全自动化是很困难的,智能温控的主要特征体现在对温控措施的实施上多依赖于设备,分析和决策过程多依靠软件系统,而不是依赖于操作的技术人员,应减少人为主观因素对温控实施和决策的干扰。

智能温控系统一般包括:温控信息实时采集与传输;温控信息可视化与集成管理;温度应力仿真分析,实时掌握混凝土的温度应力状态;对实测数据进行分析,评价温控效果并预警;通过温控施工智能控制提出入仓温度、通水冷却、保温等施工指令,通过自动控制设备或人工方式完成下一个时段的温控施工。

2.智能温控措施

本工程智能温控措施包括从骨料温度控制至混凝土浇筑及长期保温的全过程。

骨料温度控制:采集骨料表面温度,分析骨料温度达标及其稳定性,调整风冷强度及骨料温度。

出机口温度控制:采用红外或者其他传感技术测量混凝土出机口温度,根据后期混凝土入仓温度及后期浇筑温度控制效果,动态调整拌和楼加冰量及骨料温度。

入仓及浇筑温度控制:采用红外或者其他传感技术测量混凝土仓面温度,进行超标预警,实时反馈调整混凝土运输过程保温措施和出机口温度。

仓面环境控制:采用小型气象站实现实时环境数据(温度、湿度、风速、辐射热等数据)的采集,智能化控制雾炮的风速、水量等进行仓面降温。

通水冷却:通过混凝土数字测温、通水温度、通水流量等数据监测,分析混凝土内部温度分布、梯度、变化率分析、开裂风险,优化温度控制方案、智能化调整水温、流量。

保温措施:根据混凝土温度和外部环境温度,实时调整混凝土外表面保温措施,为混凝土长期温控提供数据支撑。除红外测温外,混凝土温度测量需结合便携式数字温度计,温度计探头应插入混凝土表面以下5~10 cm处,保证混凝土温度的测量精度。

三、工程应用

1.应用情况

大坝混凝土于2021年8月27日开仓浇筑河床坝段,至2021年10月6日已浇筑河床7、8、9号坝段共7仓混凝土。

2.典型仓面数据

重点分析仓层9-02段数据。该段于2021年9月27日13:55开仓,9月28日16:20收仓,浇筑历时1.1d。混凝土平均出机口温度6.8℃,平均入仓温度9.4℃,平均浇筑温度10.1℃,均符合设计要求。冷却水入口温度4~7℃,出口温度6~11℃。

9月27日—10月5日,该段的大气温度曲线见图2、通水流量曲线见图3、混凝土温度曲线见图4、仓面大气温度+通水流量+混凝土温度曲线见图5。仓面大气温度在0~25℃之间,较低的气温有利于混凝土温度控制,但温度变幅较大,需采取临时保温措施。本工程采用2cm厚内装聚乙烯泡沫塑料板的保温被。混凝土通水冷却主要集中在前7d,和混凝土水化热集中在前7d相对应,7d后由于混凝土温度逐渐平稳,通水流量接近为0。混凝土温度在3d内急剧上升,在大流量通水冷却作用下,3支温度计测量的混凝土温度均稳定在设计要求的24℃以下,7d后混凝土温度逐步稳定下降,在未通水冷却工况下温度逐步稳定在24℃以下,其中2号和3号温度计温度稳定在20℃左右,为中期通水冷却提供了较好的温度条件。混凝土温升符合一般规律,通水流量和混凝土温度变化密切相关,由于采取了临时保温措施,气温对混凝土温度影响主要体现在开仓浇筑时,对后期影响不大。大坝混凝土浇筑仓面温控系统架构示意见图6,温控预警分析界面见图7。

图2 9-02段仓面大气温度曲线

图3 9-02段仓面通水流量曲线

图4 9-02段仓面混凝土温度曲线

图5 9-02段仓面大气温度+通水流量+混凝土温度曲线

图6 浇筑仓面温控系统架构示意

图7 温控预警分析界面

混凝土浇筑已1月有余,坝体未出现温度裂缝,表明目前智能温控措施相对合理,满足工程安全和精度要求。

四、结 论

智能温控系统实现了从骨料温度控制至混凝土浇筑及长期保温的全过程控制,控制系统数据处理及时,界面直观,人机交互方便快捷。

通水流量和混凝土温度相关性较好,智能温控设备根据混凝土温度变化调整通水流量,对混凝土温度监测数据较精准,对温控措施控制精度较高,温控防裂效果较好。

根据目前监测数据,通水冷却7d后,混凝土温度不会出现显著回升,可减少或停止通水冷却,保持一期冷却控温目标温度。

仓层内1号温度计温度较2、3号高,在下一步工作中需调整冷却水管布置,使仓层内各冷却水管具有相近的冷却效果,降低混凝土内部温度测值差异。

本工程处于混凝土浇筑初期,后期将根据现场实际情况,充分利用智能温控系统采集的信息,通过大坝温度应力仿真计算和分析,对比分析现有温控指标和温控措施的合理性,并对温控指标和温控措施进行优化;目前本工程智能温控系统未经越冬期和夏季高温考验,后期仍需关注、调整智能温控措施,以适应工程要求。