模块化理念在数控机床设计中的应用

鲁 晓,卢 勇

(1.广州市敏嘉制造技术有限公司,广州 511453;2.广东科贸职业学院,广州 510430)

0 引言

模块化理念就是在设计过程中,从设计的源头开始考虑,将设计过程中涉及到的功能、工艺等进行归纳总结,将实现功能或者工艺的过程、步骤进行整体封装,预留足够的对外参数接口,便于其他类似的设计过程调用。因此,在设计过程中,模块的功能丰富程度以及接口参数的可调用性是模块化设计能否顺利实施的关键。模块化设计理念在自动化领域、软件设计中均有广泛的应用[1]。

在现代数控机床的设计过程中,模块化设计的理念具有较大的应用价值。数控机床设备一般由底座、床身、立柱、横梁、主轴、外防护、电气及控制几大部分组成。而不同的设备为了满足不同的功能,需要设计各式各样的的结构及功能模块。在诸多模块当中,差异最大的就是机床电气控制部分[2]和加工零件程序两部分,这两部分往往需要根据机床的功能要求进行个性化设计[3],因此,为了节省设计工作量,缩短数控机床交付周期,要求在设计过程中,尽可能地借用其他成熟的设计内容,提高功能模块的互用性,即在设计的过程中,用标准化和模块化的思维进行设计[4-5],从设计的开始就考虑到设计要求的标准化、可兼容性,制定灵活的数据、功能接口,为提高可兼容性作好准备。

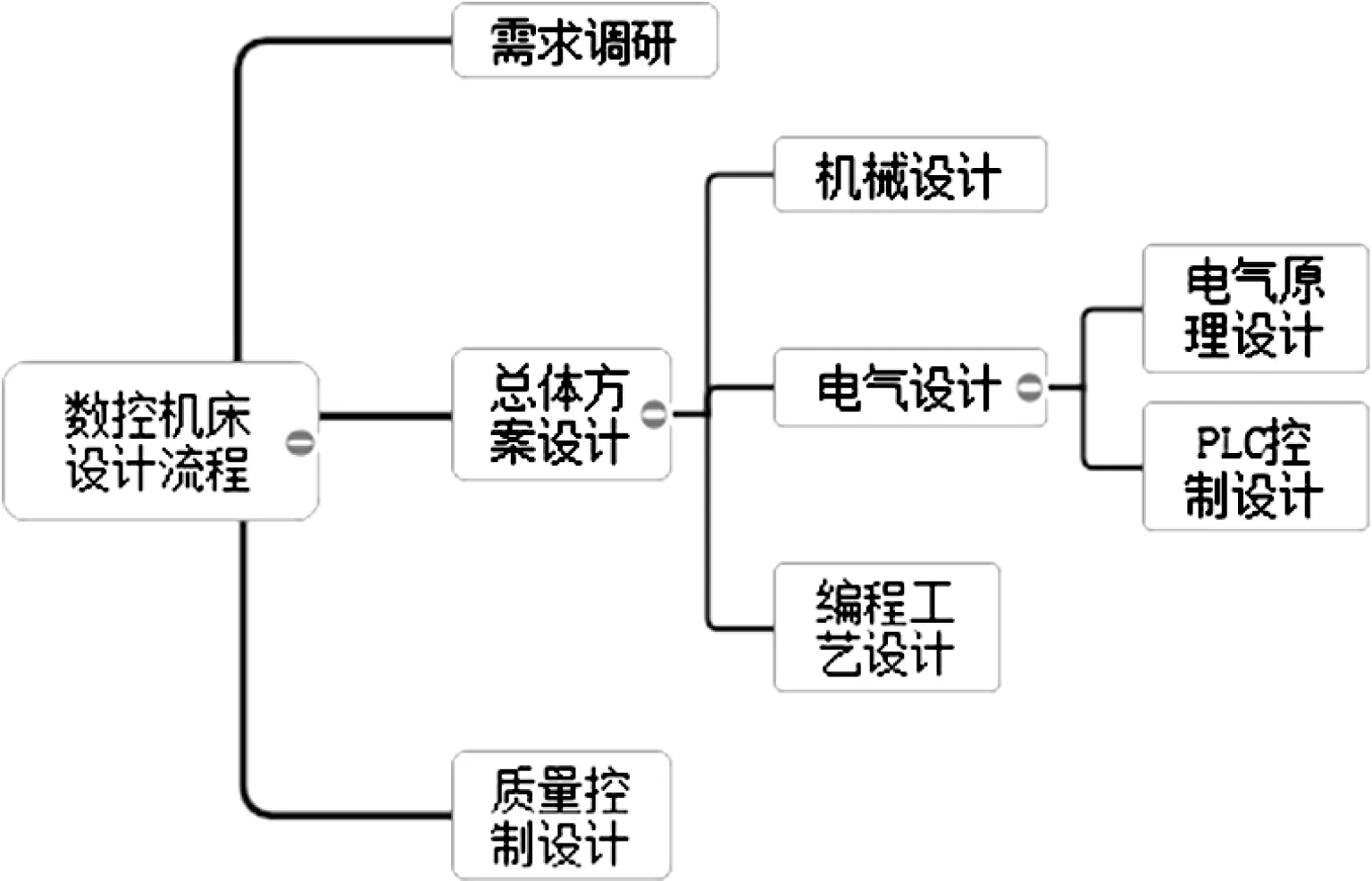

数控机床在设计过程中,一般包含用户需求调研、总体方案设计、机械/电气设计、编程工艺设计以及质量监测保障设计等主要环节,如图1所示。在这些环节中,机械/电气设计、编程工艺设计往往和数控机床的个性化功能密切相关,决定了数控机床所能够实现的功能。本文从设计环节中最重要的PLC控制设计和编程工艺设计来描述模块化设计理念在数控机床设计中的应用[6]。

图1 数控机床常用设计流程

1 PLC控制设计中模块化理念的应用

数控机床设备核心的控制部件之一就是数控系统,为了完成数控机床的轨迹控制和辅助动作控制,要求数控系统必须具备运动控制功能和逻辑控制功能,早期的数控系统采用固定的代码完成逻辑控制功能,逻辑功能确定后,需要再次修改必须修改数控系统的源代码,在数控机床设计过程中受到限制。因此,随着数控技术研发水平的提高,当前数控系统均含有PLC逻辑控制功能,即俗称的“软PLC”,可以通过编制梯形图的形式灵活设计逻辑控制功能,大大提高了数控机床设计的灵活性,因此“软PLC”功能成为了数控系统的一个重要的功能模块[7]。

随着“软PLC”在数控机床设计中应用的越来越广泛,在提高数控机床设计灵活性的同时,也伴随设计难度和周期的增加,在一些专用数控机床制造厂家表现的尤其突出,因此,在灵活应用“软PLC”进行数控机床设计的过程中,如何提高设计效率,尽可能地降低设计难度就成为设计工程师们必须考虑的问题。

在多年的数控机床电气设计过程中,从最早的标准型数控机床电气设计[8],到现在的大部分的专用数控机床设计,通过不同品牌数控系统的设计,经过多年的研究,总结出来可以采用模块化理念来进行PLC控制设计,即在设计过程中,将一些常用的逻辑控制功能封装为子程序,对外预留灵活的接口地址,在不同的类型的数控机床电气设计中,根据功能需求,只需要修改对外接口地址即可,采用这种方法可以大幅提高设计效率,减少设计难度。比如,在数控机床设计中均会有限位功能的设计,在设计中就可以应用模块化设计理念,将限位功能模块封装起来,可以作为不同类型数控机床的设计需求进行调用。

例如在某数控车床的设计过程中,采用GSK980TDc数控系统进行设计[9],两个方向的限位开关接机床的I/O点为X3.0和X3.1,如果用IO点直接编程,那么就如图2所示[10]。

图2 常用的限位逻辑控制设计

如果用标准化理念进行设计,将这几个I/O点分别用R中间变量表示,R作为这个功能模块的对外接口变量,则在其他的设计过程中,只需要映射不同的输入地址给R变量即可。本例中是将X3.0映射给R503.0,X3.1映射给R503.1,在实际的限位逻辑功能设计过程中,信号处理的中间过程就全部用中间变量R来实现。因此,在其他的设计过程中,类似的这种限位功能,只需要根据不同的地址,重新映射到R503.0、R503.1即可,这样就可以方便地实现限位控制功能。如图3~4所示。

图3 调用模块化功能模块的映射过程

图4 模块化设计子程序

2 质量控制过程中校验程序的模块化设计

数控机床完成装配后,必须进行出厂前的质量检验,其中重要的一环就是进行加工验证,需要根据机床的功能要求,编制相应的加工程序,进行加工验证,检验功能和精度是否符合要求。虽然现在有很多编程软件可以使用,但对于一些专用数控机床的编程加工,这些编程软件仍存在局限。那么如何编写加工程序,加工程序如何应用于不同类型的数控机床,实现互通借用、快速换刀等,可以同样采用PLC设计过程中的模块化理念[11],实现加工程序在不同场合的互用,提高编制加工程序的效率,降低工作难度。如在复合磨床的设计过程中,采用西门子828D数控系统,磨削图5所示的丝杆外圆过程中[12],就采用了模块化理念来进行设计。

图5 丝杠螺母

在常用的质检环节,采用以下加工程序进行加工检验:

其中,部分共有的数据例如X轴起点、终点数据、磨削长度、导程、主轴转速、砂轮线速度、每次进刀的进刀量等,可以单独提取出来用R参数表示。用R参数,把实际的加工控制流程固定为一个独立的标准化模块,以后编程只要是磨削外圆都只需要调用这个模块,根据不同的具体要求,将数据填入到这些R参数即可。这些可以简化编程,提高程序编制的效率,程序如下:

3 模块化设计理念的应用

根据上述模块化理念的分析,重点体现在PLC控制设计和编程加工中体现出较大的应用价值。在开发的数控内螺纹磨床SMK600中,在设计阶段应用了模块化设计理念,极大地降低了设计难度,提高了设计效率,取得了良好的应用效果。

SMK600数控内螺纹磨床是一台融合车、磨功能的复合型机床,配套FANUC 0i数控系统,适用于各类丝杆螺母的外圆、端面以及内螺纹等加工。以铸铁底座和大理石床身为基础,配备头架主轴,内,外圆砂轮主轴,以及金刚滚轮修正主轴,有X、Z及W轴自动补偿修正功能,各轴均配备高精度光栅尺。针对此型号的专用机床,为了满足其个性化的加工功能,通常的设计方法会根据其个性化的功能需求进行有针对性地机械、电气以及附件部件的设计,这种设计方法工作量大,周期长,往往要进行多次设计,不断修正才能满足使用要求。因此,在这种专用机床的设计过程中,借鉴模块化设计理念,尽可能地借用成熟的模块化设计成果,可大幅度提高效率,减少工作量,在SMK600的设计过程中,重点突出PLC控制和试切加工程序的模块化设计过程。

3.1 SMK600的PLC模块化设计

在机床设计过程中,首先要根据机床的功能需求,以及配套的数控系统可以具备的应用功能来拟定设计方案,开展电气设计工作并实际制作机床配电盘。主要设计流程如图6所示。

图6 SMK600主要设计流程

本文以其中的机床各轴限位设计为例,电气设计原理如图7所示。

图7 SMK600主要设计流程

机床的X、Z及W坐标轴的限位开关所对应的IO点分别是X3.3、X3.4和X3.5。接线的时候分别接到数控系统IO模块CB105的对应端口上,在PLC程序设计时,应用模块化设计理念,调用模块化的限位控制程序,即可快速实现限位控制功能。在主程序中,将X3.3、X3.4和X3.5分别对应模块化程序的接口变量K3.3、K3.4以及K3.5,然后调用限位子程序,即可完成限位PLC控制功能设计,提高设计效率,降低设计难度。如图8~9所示。

图8 主程序地址映射

图9 模块化处理程序

3.2 SMK600的试切程序模块化设计

机床电气功能调试完毕后,需要进行出厂前的检验流程处理,其中最重要的环节即是进行加工验证,检验加工的工件是否满足机床的加工需求,其中重要的一个环节即是加工程序的编制,在编程加工程序的过程中,应用模块化设计思路,可以提高编程的速度,以及提高程序的可读性。在SMK600的检验过程中,程序编制采用以下模块化设计方法,即调用模块化校验程序,实际验证时,只需要在对应界面修改对应宏变量的数据即可。模块化校验程序如下:

其中#513、#514等分别是模块化程序的接口变量,对于不同的机床,不同的切削参数可以在界面设置不同的数据,满足多样化的加工需求。应用此方法,不用另外单独编制加工程序,只需调整宏变量的值即可,能够简化编程,提高效率。

4 结束语

综上所述,本文从数控机床设计过程中的两个重要环节——数控系统PLC控制以及加工程序的模块化设计进行了分析说明,在实际的设计过程中,这种理念得到了充分的验证,在SMK600系列螺纹磨床、HF300系列车铣复合多联一体机等数控机床设计过程中得到了很好的应用,极大地简化了设计,提高了设计效率,取到了良好的效果。这种模块化的设计理念同样也可以应用在其他生产、采购等环节,提高工作效率,具有较大的使用价值,值得推广。