爆炸性环境用变频驱动系统防爆功能技术分析

李世光,伍小杰,于月森,夏晨阳,王新华

(1.中国矿业大学江苏省煤矿电气与自动化工程实验室,江苏徐州 221116;2.广州特种机电设备检测研究院,广东广州 510760;3.国家防爆设备质量监督检验中心(广东),广东广州 510760)

中国工程院《能源发展战略2030—2050》中预测,截止2050 年,虽然煤炭占一次能源比重控制在50%以下,但仍需25~30 亿t,煤炭资源对我国经济建设和发展依然发挥着重要作用。为实现煤炭的高效安全与智能化开采,煤矿机电设备的应用有着巨大的需求,矿用防爆电动机的需求量保持在12 000 000~15 000 000 kW/a 左右,石油、天然气和化工行业防爆电动机的需求量达到800~12 000 000 kW,其他制药、化工建材、冶金、城市煤气等其他相关行业到10 000 000~12 000 000 kW/a。随着国家经济从高速发展转变成高质量发展的战略要求,节约环保成为电气传动技术的改革发展动力[1-2]。

电动机和变频器组成的变频驱动系统是现代工业中不可或缺的动力源和工艺控制核心能源单元,随着电力电子器件的迭代更新,变频驱动系统的应用变得越来越广泛。在煤矿、石化等现代工业生产中存在可燃性混合物形成广泛的爆炸性环境,电气驱动系统由于电火花和热表面等潜在点燃源的存在可能引起爆炸,导致人员伤亡和重大损失。如2006年美国马萨诸塞州丹佛斯市CAI/Arnel 制造工厂发生了爆炸造成10 人伤亡,调查报告显示点燃源之一为加热器散热风机用电机[3]。深圳市光明新区精艺星五金加工厂“4·29”较大爆炸事故造成5 人死亡,5 人受伤,直接原因为采用非防爆型轴流风机电机在持续负载导致电机绕组高温引燃的火花吹入矩形砖槽除尘风道引起粉尘爆炸[4]。2017 年贵州水城矿业大河边煤矿“2·27”较大爆炸事故,造成9 人死亡,9 人受伤,事故调查发现机尾刮板输送机电机内腔爆炸引起局部瓦斯爆炸[5]。

为保证变频驱动系统在爆炸性环境下的安全运行,解决变频驱动系统的防爆问题成为了不少学者的研究方向。鉴于此,总结爆炸性环境下变频驱动系统安全技术的发展现状,针对防爆变频驱动系统存在的问题,提出未来发展方向,为爆炸性环境下变频驱动系统防爆技术研究工作提供参考。

1 监管与技术法规

国际上大部分国家对防爆产品的检测认证制定了严格的法规或指令,并被当地政府强制执行。2019年,我国市场监管总局发布第34 号文将生产许可转为CCC 强制性产品认证管理。欧洲委员会发布的ATEX 指令“潜在爆炸环境用的设备及保护系统”2014/34/EU。美国职业安全与健康管理局(OSHA)根据法规29 CFR 1910.307,OSHA 通过要求相关方采购和安装符合国家电气规范NFPA 70 和NEC 500系列。独联体地区成立海关联盟“CU-TR”(TP TC 012/2011),统一的认证标识为“EAC”。其他地区多通过法规的形式采用国际电工委制订的IECEx 体系进行监管。

针对爆炸性环境用变频驱动系统安全的研究,部分国家和国际组织制定出相关的标准或指南。我国强制性标准GB 3836 系列中对隔爆型、增安型和无火花型电机提出具体的机电要求,但由变频器供电的电机在GB 3836.1 资料性附录F 中提出应考虑额外温升、振动和噪声等负面影响,并提示可能存在轴电压和轴电流引燃的风险,变频器与电动机应按照系统进行认证,但未给出具体技术要求和检测方案。我国制订的JB/T 7118—2014 行业标准、MT/T 1040—2019 行业标准新增了轴电压的要求和测定要求,提出了当轴电压超过300 mV 时,应有防止轴电流的可靠绝缘结构。JB/T 11201.1—2011 标准提出了变频范围内性能要求、最高表面温度、噪声和振动的试验方法。

IEEE 发布的《IEEE 1349 I 类2 级或2 区危险场所用电动机应用指南》给出了正弦波和非正弦波应用的表面温度测试方法,总结了轴承放电现象,并首次在标准中提出了轴承电容放电的简易评估方法[6]。UL 发布的《UL674 在危险(分类)场所使用的电动机和发电机》主要给出了北美体系中I 类1 级电机技术要求和型式试验,针对变频驱动电动机仅给出最高表面温度限制测试要求和方法。《UL 1836 在I 类2 级,I 类2 区,II 类2 区和22 区危险(分类)场所使用电动机和发电机》给出了北美体系系电动机的技术要求和试验方法,同时参考IEEE 1349 给出了轴承电容放电简易评估方法。

可见,在爆炸性环境下变频驱动系统的应用中,已有较成熟的单一部件标准,但是作为一个系统,对系统联动过程产生的负面因素安全评估还需深入研究。目前,随着功能安全概念在其他领域的成功应用,针对涉及爆炸风险设备的安全部件防爆功能安全技术要求,EN 50495:2010 给出了评估的指引,EN 15233:2007 给出了潜在爆炸性气体用保护系统功能安全评估的方法。同时国际电工委发布了IEC TS 60079-42 技术报告。防爆设备的功能安全评估存在许多需要深入探讨的问题,尚未形成正式标准。

2 爆炸性环境下变频驱动系统技术分析

2.1 爆炸性环境变频驱动系统结构与安全

从系统工程理论的角度来看,变频驱动系统是一个复杂机电一体化系统,在启动、运行、停止过程中,会产生许多涉及安全的故障。从系统结构看,爆炸性环境驱动系统的配置有:直接在线电机驱动系统、变频器安装在非防爆区域时系统结构、变频器和电机均在防爆区域时系统结构。

2.1.1 直接在线电机驱动系统

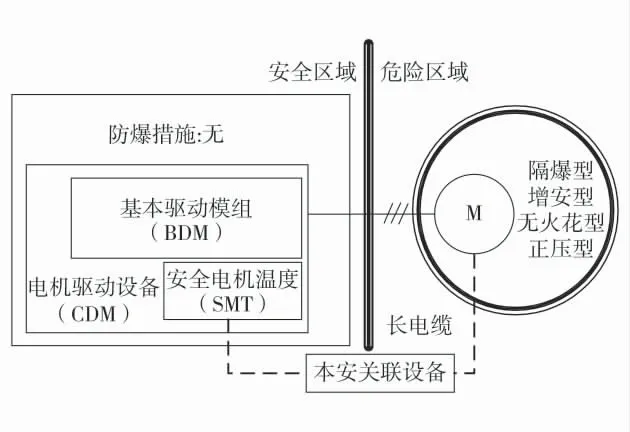

直接在线电机驱动系统如图1。直接在线电机驱动系统为经电机起动器直接启动或经软启动器等辅助装置驱动防爆电动机,该类系统只需通过防爆措施解决单一部件的危险点燃源,现场应用根据不同的防爆区域采用不同防爆型式电动机。

图1 直接在线电机驱动系统Fig.1 Direct on-line motor drive system

2.1.2 变频器安装在非防爆区域时系统

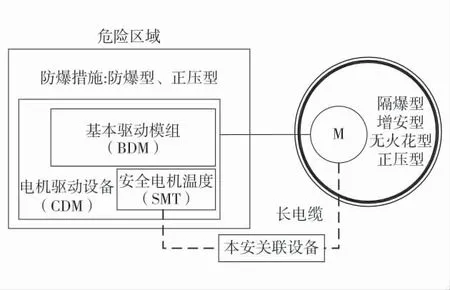

变频器安装在非防爆区为防爆区电机供电组成示意图如图2。变频器安装在非防爆区域时系统通过防爆用动力电缆驱动多种防爆型式电动机,此时因受场所限制动力电缆和信号电缆极大可能存在长距离传输的情况。研究表明,脉冲波形在长距离传输超过临界值时电机输入端电压将接近变频器输出端电压的2 倍,该过电压对防爆电动机的绝缘和安全性能产生极大的影响[7]。对于隔爆型电机,变频器带来负面影响主要体现在长距离传输过电压导致电机接线腔的电气间隙和爬电距离增大。

图2 变频器在非防爆区域系统结构Fig.2 Drive system structure with VFD installed in non-explosion-proof area

对于增安型、无火花型防爆电机,变频供电条件下主要考虑局部放电引燃爆炸混合物的可能性。文献[8-9]详细地研究了连续高压方波脉冲对牵引电机绝缘局部放电和空间电荷的行为及机理、老化特征及表征参量等,设计了新的局部放电测量方法和软件,研究表明脉冲频率增加和电压上升时间的缩短都会导致反向电场作用增强,而局部放电加剧将导致电机绕组绝缘的过早失效。文献[10-12]为解决爆炸性环境下变频驱动系统局部放电的线监测问题,提出新的传感器方案,并在实践中成功应用。目前提出的超声波、射频监测法、光学等检测方法均为统计意义上的平均值,无法精确测量局部放能量的大小[13]。因此标准GB 3836.3 和GB 3836.8 均对增安型和无火型电机定、转子点燃危险因数的潜在的气隙火花、局部放电危险评价采用定性评价的方法。因此在长距离传输条件下,防爆电动机绝缘等级需要大幅提高,带来风险的同时提高使用成本。

2.1.3 变频器和电机均在防爆区域时系统

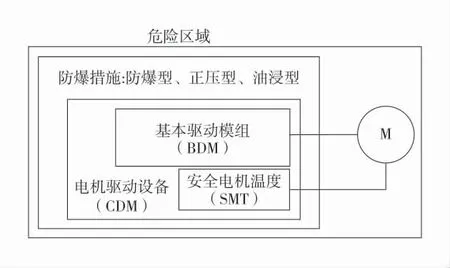

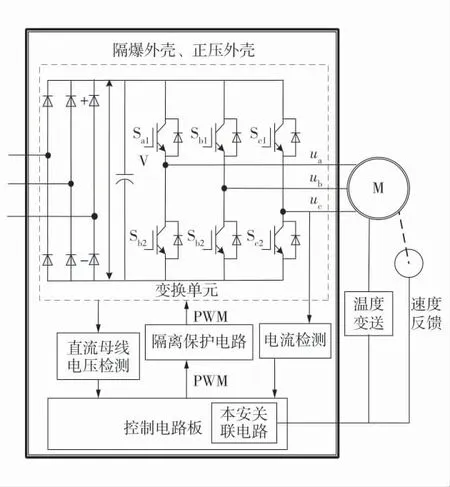

为克服长距离传输的缺点,或现场应用的需要时,将变频器和电机均安装于爆炸性环境,变频器和电动机均在防爆区域时系统结构如图3。因变频器中内部电气部件存在电弧和炽热表面,仅可采用隔爆型、隔爆兼本安型、油浸型和正压型。隔爆型电动机和增安型电机用于1 区,无火花型电机用于2 区,由于增安型不允许有存在电弧或炽热表面,考虑到旋转编码器等部件,因此增安型电机采用闭环控制其反馈电路只能使用本安电路实现。而隔爆型电动机和无火花型电动机控制方式可灵活采用防爆用电缆、本安型反馈闭环控制以及开环控制等方式。

图3 变频器和电动机均在防爆区域时系统结构Fig.3 Drive system structure with VFD installed in explosion-proof area

考虑防爆型变频器和防爆型电机均因防爆措施体积增大,将两者设计在同一个隔爆外壳可以缩小体积,隔爆变频驱动一体机系统结构如图4。

图4 隔爆变频驱动一体机系统结构Fig.4 Structure of flameproof variable frequency drive system all-in-one machine

为解决上述难题,文献[14-17]研究了隔爆变频驱动一体机,开展一体机的硬件电路设计及控制策略,电磁兼容优化[14]以及隔爆结构与散热结构设计[15-17],并研制首台隔爆变频一体机。

在爆炸性环境下变频驱动系统还存在2 个额外风险。一是PWM 变频驱动的高次谐波在电动机产生了高于工频驱动电机的额外温升,从而影响隔爆电机的最高表面温度、增安型和无火花电机的内部转子及绕组等部件温度,研究人员分别从低转速高温问题、涡流损耗等几个方面开展研究,并总结了温度测量和控制的方法[18-20],德国物理究院研究人员对变频供电增安型电机损耗、温度安全评估以及经济性进行研究,提出了变频供电增安型电动机设计、检测与认证方法[21];另一个风险是电机及其负载的轴承存在轴电压放电形成放电电流,在普通环境中该电压可能对轴承寿命产生危害,但在爆炸性环境中该电压还可能产生爆炸的风险,系统参数对轴电流的机理和模型基本研究清晰的情况下,虽然有很多方法可以减小共模电压CMV,但即使缓解后,CMV通常仍会达到一定水平[22],此共模电压通过电机外壳与转子之间的电容放电时所产生的火花放电能量(E=C·U2/2)超过可燃混合物的最小点燃能量[23]时进行评估[18,24]。

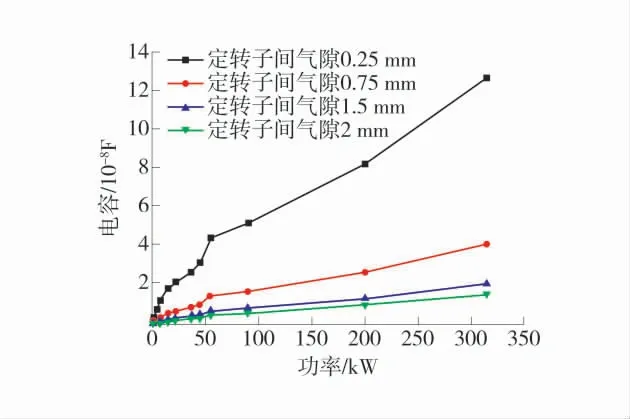

国内YB2 系列不同功率大小隔爆电机的隔爆外壳与转子间电容如图5,由图5 中可知气隙大小对电容值C 影响较大。假如200 kW 电机轴电压为U=70 V,根据图5 中曲线得C=0.08 μF,则点燃能量E=C·U2/2=0.213 μJ,大于文献[23]标准中IIB 和IIC的点燃能量限值,一旦发生放电可能发生爆炸事故。可见,存在较大的爆炸风险。

图5 不同功率隔爆电机外壳与转子之间电容Fig.5 Capacitance of enclosure-rotor at different power

2.2 防爆变频器

2.2.1 结构设计分析

因变频器内电火花和高温都会成为点燃源,通用变频器无法改造为增安型变频器使用,其防爆功能一般通过增加隔爆外壳的方法改造为防爆变频器。大功率防爆变频器必须从设计之初考虑隔爆外壳、正压外壳、散热结构及电力电子电路等设计。在方便获取气源处将变频器放置在通有保护气体的正压型外壳内,并通入保护气体隔离点燃源[25]。

隔爆外壳的防爆功能设计原则是在满足标准的耐爆性和隔爆性前提下,主要由外质材料和机械强度来保证,通过结构力学对壳体平面进行应力分析获得壳体壁板厚度、隔爆接合面以及加强筋等理论参数,采用有限元分析方法对壳体优化仿真,并完成最终设计[26]。从外形上看,球形壳体爆炸压力大于长方体壳体,且长方体方便制造和维修,目前变频均通过多个长方体腔体组合的方案。因此,外形上的研究更多的集中在防爆结构与散热结构的配合上。

防爆变频器的散热方案根据功率大小分别采用自然风冷、强制风冷、水冷散热和热管散热4 种散热方式[27]。一般而言,小功率防爆变频器采用自然风冷通过壳体金属进行导热;强制风冷方式在密封性较好的隔爆壳体内部,存在无法降至室温以下,风扇有寿命限制等并不太适用,但是在正压防爆变频器中将正压功能与散热功能统一,因此主要应用于正压型防爆变频器;目前大功率防爆变频器主要采用水冷散热方式和热管散热的方式,但水冷散热需要密封式水循环系统增大体积和复杂度、维护难的特点,在空间有限制的场所用防爆变频器更多采用热管散热的方式。

2.2.2 电气设计分析

变频器根据主电路拓扑结构分为交-交和交-直-交,分别称为直接式变频器和间接式变频器,间接接式变频器器频率调节范围宽,适用于各种传动装置等优点[28]。变频器中的逆变器根据直流源的不同分为电压源型逆变器和电流源型逆变器,电流源型逆变器系统因电感存在可以使负载瞬间短路和电力电子器误导通使系统更可靠,但与负载特性之间匹配要求更高,且不能空载和开环运行,1 个逆变器带多个负载更困难。因此,目前在大功率矿用防爆变频器应用采用更加灵活的电压源型逆变器结构。

防爆变频器中的逆变器按主电路分为两电平结构和多电平结构。目前两电平逆变电路因结构简单,应用更普遍,但其输出谐波量较大,在高电压等级的应用中存在很高的dV/dt 和共模电压,对负载带来负面影响,而多电平除了控制复杂外,可有效克服两电平结构的缺点。随着煤矿生产设备单机功率不断增大,供电电压等级已提高到3.3、6、10 kV 等,所以多电平结构的防爆变频器越来越受欢迎[25,29]。变频器主电路应设计在隔爆外壳或正压外壳内,辅助电源、控制电路及通信接口电路设计为本安关联电路,隔爆变频器内部防爆单元划分如图6。

图6 隔爆变频器内部防爆单元划分Fig.6 Flameproof frequency converter internal explosion-proof unit partition

电力电子器件动作产生大量的高频干扰信号,通过传导和辐射方式产生干扰。电子设备的电磁兼容的研究已较为成熟,主要从硬件结构和软件编程2 个方面,抑制和减少干扰源,隔断干扰路径。但是由于防爆变频器被限制在隔爆腔体内,受空间的制约,上述措施应用有较大的局限性,主要通过改变频器的电路拓扑结构、改进控制策略等技术手段来解决电磁兼容问题和异常温升[30-31]。

综上分析,爆炸性环境下变频器的防爆功能更多通过隔爆结构设计优化来实现,防爆措施和应用场所的特性给变频器带来许多负面影响则通过电气结构和控制策略来实现。

2.3 防爆电动机

对于电动机而言,点燃源可以是机械的或电气的。由绝缘导体和地面之间,相与相之间或匝间绝缘故障,或者由于转子电路故障,可能会产生电弧或电火花。同时,高温的电机表面(包括定子绕组,转子条,轴承和电加热器)也可能成为点燃源。

1)对于隔爆型电机,隔爆外壳通过保留隔爆间隙的接合面把内部发生爆炸的可燃性混合物隔离熄灭从而达到防爆的目的。因此,对于隔爆型电机的研究重点是外壳的隔爆和散热结构的设计。从最早可查的文献是1944 年的防爆电机的发明专利。国内陆续研究高速高压隔爆电机、YB2 隔爆电动机隔爆结构吊环孔、高级别大容量隔爆型电动机轴承结构和稀油润滑滚动轴承结构等[32]。近年来,随着节能高效安全的要求,主要集中在节能和散热,并采用限元分析等手段优化散热结构[33]。

2)增安型和无火花型三相异步电动机是通过提高可靠性防止其内部产生危险高温、电弧和火花等可能性点燃源来实现安全运行的。国内陆续研制了增安型无刷励磁同步电动机、增安型变频电机、增安型永磁同步电机、无火花型电机等[34-35]。目前主要重点解决高压增安型电机、变频器供电电机和增安型永磁电机的技术难点。国内外近期主要对高压增安型高压电机局部放电因素如绝缘结构、间距、材料等因素的试验研究,分析出了高压增安型电机绝缘系统设计制造难点[36],提出新的绝缘结构[38]。同时,对增安型电机设计、点燃风险评定和测试进行了研究[38-40],同时为降低变频供电异常温升,设计专用变频用增安型电机,并在国内得到良好应用[41]。在美国NEC501-8(b)条明确规定:“在1 类2 级场所内应允许安装无电弧非防爆外壳的电机,与无火花型防爆电机基本相同。

3)其他。由于永磁同步电动机的技术发展,其在满负荷或部分负荷范围内较高的节能潜力,研究人员对永磁同步电动机在防爆领域的设计、认证、高温和腐蚀危险失效行为等方面进行了相关研究,给出了永磁电动机与传统异步电动机的差异[42-45]。

3 存在的问题与发展方向

1)极限温度下防爆变频器可靠性的发展方向。高温应用的防爆变频器在保证温度组别限制的条件下通过各种散热措施和控制策略尽量降低防爆变频器内部器件的温度,但对变频器内部元器件来说因隔爆措施密封效果始终处于较高温状态,例如矿用设备最高表面温度在煤尘覆盖下允许150 ℃,那么内部器件表面只可能比这个温度更高,而常规的电力电子器件正常工作温度范围20~100 ℃之间,其寿命和可靠性每升高1 ℃减少1/2,因此采用新型电力电子器件,如采用SiC 电力电子器件,在高温环境可靠应用将是未来重要的发展方向之一。而防爆变频器在极寒条件下同样会影响隔爆外壳材质的机械强度。

2)爆炸性环境下变频驱动系统安全评估的发展方向。变频驱动系统作为一个工艺设备的基础设备,其作为一个复杂的系统,并非单一部件的安全意味着系统安全,应对变频驱动系统的整体安全评估进行研究。如长电缆传输带来过电压问题后可能出现的电缆绝缘、电机绝缘、甚至变频器绝缘系统的局部放电从而产生危险;因变频器供电带来的轴电压放电可能在负载轴承端或在电机轴承端发生放电产生爆炸风险;由变频器供电的隔爆电机可能产生额外高温风险;由变频器供电的增安型电机和无火花型电机增加的温度保护装置、过载保护以及启动时可燃气体探测等额外保护功能失效风险。上述这些危险通常在单个的部件中并不出现,但是连接成为一个系统时会突现出来,而目前标准中并未考虑的问题,这些需要结合系统安全理论对变频驱动系统进行安全评估是未来重要的发展方面之一。

3)新型防爆变频驱动系统的发展方向。随着节能、可移动性和小型化的需求增加,将防爆变频器和防爆电动机模块化设计为新型隔爆变频驱动一体机系统,是未来应用的一个趋势,如防爆专用机动车辆。集中化和模块化带来了防爆、散热和电磁兼容相互矛盾的问题。现场应用对可移动性的要求,通常将动力电池(锂电池、燃料电池)、变频器、电动机设计在同一个隔爆外壳内形成可移动新能源变频驱动系统,因为动力电池在变频器和电动机工作下产生的热量会产生不可预期的热失控和防爆功能安全应用的问题。由此带来的动力电池在爆炸性环境进行无线充放电的问题也是未来的发展方向之一。对于新型防爆永磁电动机而言,永磁材料在爆炸性环境下导致的极限工作条件下安全可靠应用研究也是未来的发展方向之一。

4 结 语

从爆炸性环境安全应用的角度出发,讨论了变频驱动系统的相关认证及技术标准,详细阐述防爆变频器、防爆电机的技术现状,总结了爆炸性环境下变频驱动系统的系统结构,讨论不同系统结构技术研究侧重点。将防爆变频驱动系统尚需进一步解决的主要问题归纳为极限温度下变频驱动系统可靠性、系统安全技术与评估和隔爆变频驱动一体机等新型变频驱动系统等3 个方面。变频驱动系统作为煤矿、石油、化工等工业应用场景的基础单元,防爆安全一直是业内关注的首要,随着高性能电力电子元器件的更新,一些新的问题也会相继出现,相关的防爆性能研究也更应该及时跟进,防爆功能安全研究前景可期。