免封孔煤层瓦斯压力测定技术可行性研究

崔永杰,王兆丰,2,范道鹏

(1.河南理工大学安全科学与工程学院,河南焦作 454000;2.煤矿灾害预防与抢险救灾教育部工程研究中心,河南焦作 454000)

煤与瓦斯突出是煤体-围岩系统在采掘活动下发生的一种矿井动力灾害,其本质就是能量的意外积累与释放[1-2]。而瓦斯压力在煤与瓦斯突出的孕育和发生过程中起着至关重要的作用[3-5],瓦斯压力不仅是煤层瓦斯含量计算和煤层突出危险性预测、评价的基本参数,也是瓦斯防治措施效果检验的主要指标[6-7]。准确测定煤层瓦斯压力对预测煤与瓦斯突出危险性以及合理制定瓦斯防治措施等都具有非常重要的意义,是煤矿安全生产的重要保障[8]。因此,煤层瓦斯压力测定结果的可靠性、准确性至关重要。正确的测压方法是获得准确、可靠的煤层瓦斯压力值的前提条件[9-11]。国内外现行的煤层瓦斯压力测定方法可归纳为2 大类:直接测压法和间接测压法[12-14]。但直接测压法对测试地点的选择和封孔质量要求严格导致其测压成功率较低,测试成本高且周期长[15];而间接测压法目前主要形成了根据煤层瓦斯含量、瓦斯涌出量、瓦斯压力梯度、煤屑瓦斯解吸量和解吸指标△h2等方法,以及从热力学角度和考虑地应力、地温影响的煤层瓦斯压力理论计算方法[16],但这些方法在准确性、实验操作、测试周期、技术要求等方面存在一定不足。综上所述,在一些特殊情况下,直接测压法和间接测压法均无法准确、快速地获取煤层瓦斯压力值,这对矿井的煤与瓦斯突出防治工作带来极大不便。基于此,开展了免封孔煤层瓦斯压力测定技术可行性研究,以期为矿井煤层瓦斯压力测定提供一种新途径。

1 基本原理与实验装备

免封孔测压法的基本原理是基于瓦斯压力测试煤样由井下煤层赋存条件到装入实验煤样罐后发生3 个变化:①煤样被揭露到装入煤样罐的取样过程中,煤体瓦斯解吸导致瓦斯量漏失;②煤体由井下煤层围压条件下的致密块状形态装入煤样罐后煤体破碎膨胀变为松散的颗粒状态,取样前后煤样所占据的死空间体积发生了改变;③煤样前后2 种状态所处环境温度由井下煤层温度变为实验室条件温度。

免封孔煤层瓦斯压力测定技术现场应用时,针对煤样前后发生的3 种不同变化分别进行煤样漏失瓦斯量补偿,煤心体积复原以及人工模拟煤体储层温度来复原煤体赋存条件下的瓦斯压力。具体分5个步骤进行:①煤样采集分为2 份,分别装入测压罐和解吸罐;②井下平行样解吸测定推算测压样漏失瓦斯量;③测压样漏失瓦斯量补偿;④测压样煤心体积复原;⑤储层温度下瓦斯压力恢复。

实验研究该测压技术可行性时需要首先设定1个初始吸附平衡压力p0,然后通过压力恢复,比较其恢复值ps与初始值p0误差大小,以验证该测压技术是否可行。

实验主要依托自主研发的免封孔煤层瓦斯压力测定仪完成,该装备主要有7 个系统组成,分别为:抽真空系统、解吸测定系统、常压定量补气系统、煤心体积复原系统、储层环境瓦斯压力恢复系统、死体积标定系统及数据采集分析系统。免封孔煤层瓦斯压力测定仪原理图如图1[17]。

图1 免封孔煤层瓦斯压力测定仪原理图Fig.1 Schematic diagram of gas pressure measuring instrument for non-sealing hole coal seam

2 实验过程

2.1 煤体赋存环境条件模拟

以井下打钻压风取样为例,一般采集的煤样多为粒径较小且多种粒径混杂的颗粒。因此,为了使实验所用煤样尽可能与现场取样采集的煤样颗粒大小一致,将实验选取的古汉山煤样筛分至粒径3 mm 以下,作为实验对象。在确认整个实验设备气密性良好无误的前提下开始实验。操作步骤如下:

1)实验前确保煤样罐中的活塞位于最顶端位置,并将煤样罐内部擦拭干净,确认无水分残留;然后称取筛分好的实验煤样400 g,装入煤样罐下部的煤样室内,拧好罐盖,连接好管路。

2)将恒温水浴盛满水,设置30 ℃循环工作模式,打开真空泵开关,然后依次打开阀门21、阀门24 和阀门25,对煤样室及与其连通的管路进行抽真空,以排除由于煤样暴露于空气中而吸附的其他成分气体对实验的影响,当负压真空计示数为10 Pa 时,关闭真空泵开关和阀门21。

3)打开恒速恒压泵吸液阀,将泵体吸满水后关闭吸液阀,依次打开阀门8、阀门7、阀门14 和阀门17,然后将恒速恒压泵设置为20 MPa 恒压模式(以煤层埋深800 m 为例,垂直应力为20 MPa),接着打开排液阀向活塞煤样罐上腔液压室注水加压至恒速恒压泵压力示数为20 MPa,并持续稳压。

4)打开高压甲烷气体钢瓶阀门,调节调压阀2至适当刻度后打开进气阀2,使甲烷气体进入参考罐后关闭钢瓶阀门、调压阀2 和进气阀2;待压力传感器4 示数稳定不变后打开阀门5,将甲烷气体充入煤样罐中,使其在30 ℃恒温水浴条件下吸附平衡;当压力偏大或偏小时可分别进行放气/补气操作,使吸附平衡压力达到设定值;设置了0.10、0.31、0.53、0.74、1.00、1.50 MPa 共6 个吸附平衡压力。6个煤样等温吸附曲线如图2。

图2 6 个煤样等温吸附曲线图Fig.2 Six coal samples isotherm adsorption curves diagrams

2.2 取样过程模拟

煤样从赋存状态至被采集装入煤样罐中经历3个过程:先是钻头接触煤体,煤体被剥落之前地应力卸除的同时游离瓦斯急剧释放过程;接着为煤体被剥落掉至钻孔内,压风排渣,孔口接样装入煤样罐的瓦斯逸散过程,此过程煤样已处于常压状态;最后为煤样装罐后的井下环境常压解吸过程。基于此,分3 个步骤模拟井下取样过程煤样状态变化:

1)关闭恒速恒压泵的排液阀,接着打开阀门19使解吸计量装置与煤样罐及相应管路连通并开始计时;与此同时,打开煤样罐上腔的排液阀9 并收集排出的液体,解吸30 s 后关闭阀门19,此气体量为煤体被剥落过程中的瓦斯逸散量。

2)活塞煤样罐上腔阀门9 保持打开状态,继续放液卸压使活塞移动至煤样罐最顶端,排液阀9 不再有液体流出为止,关闭阀门9,收集的液体总量即为取样前后煤心空间增量△V。

3)打开阀门19,继续解吸记录30 min,前后2部分放气量即为取样过程中的瓦斯漏失量与井下解吸量之和Qf,然后关闭阀门19,进入残余瓦斯压力自然恢复阶段。

2.3 瓦斯压力恢复

2.3.1 常压定量补气

1)由于放气解吸和后续的补气吸附是在同一实验条件下(温度、压力)完成的,所以无需进行不同环境条件的气体体积转换,前文所述的放气量Qf即为对应的瓦斯补偿量Qb。但实际应用中,需要记录井下平行样解吸时的大气压力p1,和环境温度T1以及实验室进行定量补气时的大气压力p2,环境温度T2;然后根据气体状态方程p1Qf/Z1=nRT1和p2Qb/Z2=nRT2(Z1、Z2分别为p1、T1和p2、T2条件下甲烷气体的压缩因子;n 为气体的物质的量,mol;R 为摩尔气体常数,J/(mol·K)),将p1、T1条件下的放气量Qf转化为p2、T2条件下的补气量Qb。

2)根据瓦斯补偿量Qb和定量补气的活塞容器上腔底面积S,可知位移传感器应移至的对应刻度H1。①关闭阀门24,接着打开甲烷气体钢瓶阀门,调节调压阀2,并打开进气阀2 使甲烷气体进入参考罐3 中,充气结束后关闭甲烷气体钢瓶阀门和进气阀2;②打开活塞容器下端放液阀门27,接着依次打开阀门5、阀门6、阀门7、阀门14、阀门13 和阀门15,使气体进入活塞容器上腔推动活塞下移至刻度H1时,立即关闭放液阀门27 和阀门5、阀门6、阀门7、阀门14 和阀门13,打开阀门16 放气至压力传感器12 示数为0 后关闭(或将与阀门16 相连的软管插入水中至不再有气泡冒出为止);③打开活塞容器下端注液阀门28,通过恒速恒压泵向活塞容器下腔持续注液至活塞移动到最顶端位置,关闭阀门28;④打开阀门11 和阀门25 将逸散瓦斯量Qf补偿至煤样罐中,关闭阀门11,完成瓦斯压力测试煤样的常压定量补气;⑤打开阀门24,观察压力传感器18 的示数变化。由于活塞容器的容积为1 000 mL,所以当1 次补气不够时可以重复以上操作,分多次完成气体定量补偿。6 个吸附平衡压力的放气量与补气量参数见表1。

表1 6 个吸附平衡压力的放气量与补气量参数Table 1 Parameters of outgassing and supplementing gas of six adsorption equilibrium pressures

2.3.2 煤心体积复原

前文所收集的卸压放液体积△V 即为取样前后2 种状态瓦斯压力测试煤样的死体积增量;根据死体积增量△V 和活塞容器的上腔底面积S,可知位移传感器应移至的对应刻度H2,然后打开阀门8、阀门7、阀门14、阀门13、阀门15 和活塞容器下端注液阀门28,通过恒速恒压泵向活塞容器下端注液推动活塞上移向煤样罐上腔液压室定量注液充填瓦斯压力测试煤样的死体积增量,持续注液至活塞移动到最顶端位置,关闭阀门8、阀门7、阀门14、阀门13、阀门15、阀门28,完成死体积增量充填。6 个吸附平衡压力的体积复原参数见表2。

表2 6 个吸附平衡压力体的积复原参数Table 2 Six adsorption equilibrium pressure volume restoration parameters

2.3.3 储层温度模拟

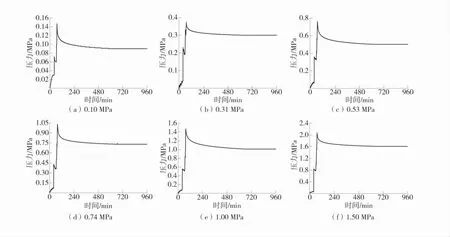

将恒温水浴盛满水,保证水位淹没煤样罐,打开开关,设置与初始吸附平衡时一样的温度值(30℃),使瓦斯压力测试煤样在与“煤层温度”一致的条件下再次吸附平衡,观察压力传感器18 的示数变化,当示数连续4 h 以上稳定不变时,记录此时的压力示数,即为该测压试样的瓦斯压力恢复值。6 个测压试样的瓦斯压力恢复曲线如图3。

图3 6 个测压试样的瓦斯压力恢复曲线Fig.3 Gas pressure recovery curves of six pressure test samples

3 实验结果

以0.74 MPa 测压试样瓦斯压力恢复曲线为例,从解吸结束开始记录至再次吸附平衡可分为4 个阶段:①阶段1:解吸结束至定量补偿瓦斯前的残余瓦斯压力恢复阶段;②阶段2:实验室常压环境瓦斯定量补偿过程和煤心体积复原前瓦斯吸附阶段;③阶段3:向煤样罐液压室定量注液煤心体积复原阶段;④阶段4:瓦斯补偿和体积复原后测压试样在恒温水浴(煤层温度)环境中压力恢复阶段。这4 个阶段共计耗时16 h 左右,即测压试样压力恢复工作一般在1 d 之内即可完成,大大缩短了煤层瓦斯压力的测定周期。0.74 MPa 试样压力恢复曲线如图4。

图4 0.74 MPa 试样压力恢复曲线Fig.4 Pressure recovery curve of sample at 0.74 MPa

由图4 可知,6 个测压试样的瓦斯压力恢复值分别为0.09、0.30、0.50、0.73、1.01、1.61 MPa。6 个瓦斯压力恢复值与初始值相对误差见表3。

表3 6 个瓦斯压力恢复值与初始值相对误差Table 3 Six relative errors between gas pressure recovery values and initial values

分析实验结果误差原因,可能是由于煤样罐虽然置于恒温水浴环境中,但测压传感器放置于实验室环境温度下,而实验室环境温度较难保持绝对恒定,因此可能造成结果略有偏差;还可能是因为定量补气时阀门11~阀门13 段管路会残留很小部分气体未能补偿至煤样罐中导致的。

通过以上实验充分说明免封孔煤层瓦斯压力测定技术是可行的,可以作为矿井煤层瓦斯压力测定的一种方法;其关键技术主要包括漏失瓦斯量补偿,煤心体积复原和储层温度模拟3 部分,而储层温度模拟很容易实现(恒温水浴)。因此,若能保证取样过程漏失瓦斯量推算准确和煤心体积复原至储层状态即可快速、准确地得到测压地点的瓦斯压力值。

4 结 论

1)6 个压力恢复值分别为0.09、0.30、0.50、0.73、1.01、1.61 MPa;与对应的初始吸附平衡压力误差分别为-0.01、-0.01、-0.03、-0.01、0.01、0.11 MPa;相对误差分别为-10.00%、-3.23%、-5.66%、-1.35%、1.00%、7.33%。

2)免封孔煤层瓦斯压力测定技术,测压结果可靠且能有效降低测压成本,大大缩短测压周期,具有显著的优点。

3)免封孔煤层瓦斯压力测定技术不受测试地点和封孔工艺的限制,为煤矿原始瓦斯压力特别是采取瓦斯治理措施后的煤层残余瓦斯压力的测定提供了一条快速、可靠的新途径。